평균 응력을 고려한 음향 하중을 받는 항공기 센서 포드 외피 구조의 내구 수명 분석

Fatigue Life Prediction for the Skin Structures of Aircraft Sensor Pod Under Acoustic Load with Mean Stress

Article information

Trans Abstract

The skin structure of sensor pod mounted on the exterior of aircraft can be exposed to the acoustic dynamic load and static load such as aerodynamic pressure and inertial load during flight. Fatigue life prediction of structural model under acoustic load should be performed and also differential stiffness of model modified by static load should be considered. The acoustic noise test spectrum of MIL-STD-810G was applied to the structural model and the stress response power spectral density (PSD) was calculated. The frequency response analysis was performed with or without prestress induced by inplane static load, and the response spectrum was compared. Time series data was generated using the calculated PSD, and the time and frequency domain fatigue life were predicted and compared. The variation of stress response spectrum due to static load and predicted fatigue life according to the different structural model considering mean stress were examined and decreasing fatigue life was observed in the model with prestress of compressive static load.

1. 서 론

초음속 항공기는 난류 유동에 의한 공력 소음과 고출력 엔진의 엔진 소음 등에 의하여 OASPL(Overall Sound Pressure Level) 150 dB 이상의 높은 음향 하중에 노출된다. 비행 중 발생하는 높은 음압 및 고주파수 영역의 음향 하중은 열차폐 혹은 덮개 구조와 같은 두께가 얇은 외피 구조물에 심각한 음향 피로 손상을 초래할 수 있다. Fig. 1의 항공기 센서 포드는 항공기 외부에 장착되며 비행체 운용 중 발생하는 하중을 받게 된다. 외부에서 발생하는 음향 하중이 직접 가해지며 공력 하중과 기동 가속도 및 열 변형에 의한 준정적 하중이 작용할 수 있다. 정적 하중이 가해진 얇은 판재 구조는 동적 특성이 달라지며 하중 형태에 따라 응답 스펙트럼이 변화하므로 평균 응력에 의해 변화된 응답 스펙트럼을 이용한 피로수명 예측이 필요하다. 음향 하중을 받는 항공기 센서 포드 덮개 구조의 평균 응력을 고려한 피로수명 예측이 수행되어야 한다.

Blevins 등[2]은 음향 하중을 받는 얇은 티타늄 평판의 동적 응답 및 특성을 근사 기법을 이용하여 예측하였으며 시험 및 근사 기법으로부터 계산된 변위 및 변형률은 잘 일치하였다. 그리고 Carbon-Carbon 평판에 대한 응력 스펙트럼을 예측하였고 S-N 선도와의 비교를 통해 피로수명을 평가하였다[3]. Go 등[4,5]은 열음향 복합 하중을 모사할 수 있는 시험 장치를 설계 및 제작하였고 시험 결과와의 비교를 통해 유한요소 해석 모델을 검증하였다.

음향 하중 데이터는 일반적으로 위상 정보가 포함되지 않은 주파수 영역의 옥타브 밴드폭 SPL(Sound Pressure Level)로 표현한다. 음향 하중을 받는 구조의 응답은 주파수 영역에서 계산되므로 주파수 영역 피로수명 예측 기법이 필요하다. Mršnik 등[6]은 다양한 형태의 응력 PSD(Power Spectral Density)를 이용하여 주파수 영역 피로수명 예측을 수행하였고 시간 영역 데이터로 예측된 피로수명과 비교하였다. Liu 등[7]은열음향 하중을 받는 열차폐 구조의 응답 응력을 계산하여 피로수명을 계산하는 연구와 온도 변화에 의한 물성 저하 및 평균 응력을 고려한 피로수명 예측을 수행하였다.

군용규격, MIL-STD-810G[8]에서 요구되는 외부 환경 및 동적 하중을 적용한 연구와 항공기 센서 포드에 대한 연구들이 수행되었다. Jung 등[9]은 무작위 진동에 대한 피로 시험을 수행하였고 시간 영역 및 주파수 영역 피로수명을 비교하였다. 항공기 탑재 장비에 외부환경을 적용하여 피로수명을 분석하였다. Jun 등[10]은 비행 공력음향 환경 측정을 위해 음향 시험 규격을 적용한 항공기 외부 장착 및 비행 시험용 계측포드를 설계하였다. Cho 등[11]은 비행체 하중과 피로하중을 적용한 센서 포드의 피로수명을 주파수 영역에서 예측하였다.

그러나 대부분의 연구에서는 외피구조 형태 구조물의 음향 하중에 의한 피로수명 해석시 공력 하중이나 관성력, 열팽창/수축의 정적 하중에 의한 평균 응력(Mean stress)이 구조물의 주파수 응답 함수에 영향을 미치지 않는다고 가정한 단순 모델을 사용한다. 그러나 여기서 평균 응력은 일반적으로 많이 사용하는 피로 파손기준(Failure criteria for fatigue: Goodman, Modified Goodman, SAE 등)을 사용하여 구한 변환계수에만 영향을 미치며 이 값을 음향 하중에 의한 응력에 곱하여 등가의 완전 교번 응력(Completely reversed stress)으로 변환하고 구조재료의 S-N 곡선을 이용하여 피로수명을 예측하므로 평균 응력에 의한 구조물의 동적 특성 변화를 고려할 수 없다.

본 연구에서는 항공기 외부에 장착된 센서 포드의 외피구조에 음향 하중에 의한 응력과 공력하중이나 관성력, 열팽창 수축에 의한 정적 하중에 의한 평균 응력이 동시에 작용할 때의 피로수명 예측을 수행하였다. 음향 하중은 군용규격, MIL-STD-810G[9]를 적용하였고 면내 응력을 평균 응력으로 가정하고 주파수 응답 함수에서 평균 응력의 영향을 고려한 외피구조 모델과 평균응력을 고려하지 않은 단순 외피구조모델의 주파수 응답 함수를 분석하였다. 평균 응력의 고려 유무에 따른 구조모델의 응력 동특성 변화와 평균 응력 적용 방법에 따른 피로수명을 주파수 영역에서 비교분석하였으며 시간영역으로 변환한 데이터를 이용한 피로수명 예측 결과와도 비교분석하였다.

2. 피로수명 예측

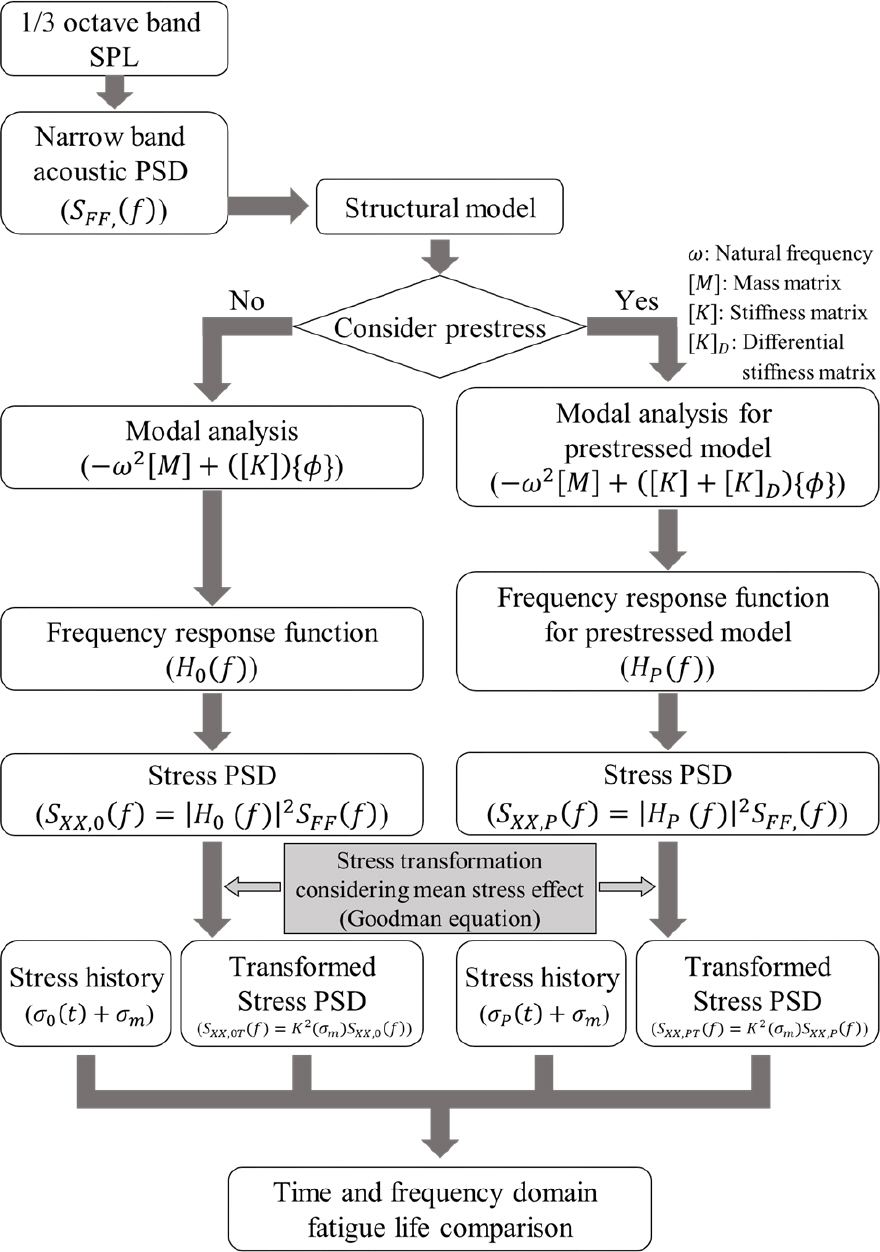

2.1 피로수명 예측 과정

주어진 음향 하중으로부터 평균 응력의 영향을 고려한 외피구조모델의 주파수 응답 함수와 평균 응력을 고려하지 않은 단순 외피구조모델의 주파수 응답 함수로 나누어 응력 스펙트럼을 구하고 피로수명을 예측하는 절차는 Fig. 2와 같다. 1/3 옥타브 밴드폭 SPL로 주어진 음향 하중을 유한요소해석에 적용하기 위해 협대역 음향 PSD로 변환하였다. 고유 모드 해석으로부터 고유진동수 및 고유모드 형상을 확인하였고 이후 주파수 응답 해석(Modal)을 진행하였다. 여기서 Prestress가 적용된 모델에서는 변화된 강성 행렬([K]D)이 적용되었고 이후의 주파수 응답 해석에도 적용되었다. 유한요소 모델에 음향 하중을 부가하였고 Prestress의 유무에 따른 주파수 응답 함수(H0(f), HP(f))를 계산하였다. 하첨자 0은 Prestress가 적용되지 않은 모델이며 P는 면내 하중에 의한 평균 응력에 해당하는 Prestress 에 의한 변화된 강성 행렬이 적용된 모델이다. 각각 계산된 주파수 응답 함수와 음향 하중을 이용하여 응력 응답 PSD(SXX,0, SXX,P)를 계산하였다. 응력 응답 PSD에 평균 응력이 적용된 시계열 및 주파수영역 데이터로 변환하였다. 응력 응답 PSD는 위상 정보가 없는 데이터이므로 시간영역 피로수명 예측을 위해 식 (1)을 이용하여 응력 PSD를 무작위 위상정보를 포함한 시계열 데이터로 변환하였다. 평균 응력을 고려하기 위해 시간 및 주파수 영역 피로수명 예측에서 응력 시계열 데이터 및 피로 파손 기준으로부터 구한 평균 응력에 의한 변환계수(K(σm))을 응력 PSD에 적용하여 증폭된 교번응력으로 변환하였다[12]. 계산된 데이터로 시간 및 주파수 영역 피로수명을 예측하였고 결과를 비교분석하였다.

2.2 협대역 밴드폭 SPL 변환

음향 하중은 주로 옥타브 밴드폭의 SPL로 표현된다. 음향 하중을 유한요소 모델에 적용하기 위해 옥타브 밴드폭 SPL 음향 하중을 협대역 밴드폭 PSD로 변환해야 한다. 옥타브 밴드폭 SPL은 보간법[13]을 이용하여 협대역 밴드폭으로 변환하였다.

각 옥타브 밴드폭의 SPL(SPLoctave)을 식 (2)를 이용하여 등가의 협대역 밴드폭 SPL(SPLnarrow)로 변환하였다.

여기서, fc 는 옥타브 밴드폭의 중심주파수(Center frequency)를 의미하여 Noctave는 각 옥타브 밴드폭의 Low frequency와 Upper frequency 사이의 데이터 개수를 의미한다. 협대역 밴드폭 SPL을 및 식 (3)을 이용하여 등가의 PSD(PSDnarrow)로 변환하였다.

근접한 두 PSD인 (f1, PSD1)와 (f2, PSD2) 사이의 각 주파수에 따른 PSD는 log 보간법인 식 (4)를 이용하여 등가의 PSD를 계산하였다.

2.3 주파수 영역 피로수명 예측 기법

2.3.1 Wirsching-Light 기법

Wirsching-Light 기법은 협대역 랜덤 파형에 대한 주파수 영역 피로수명 기법인 Narrowband 기법에 경험적 인수 ρWL를 곱하여 피로 손상도를 계산한다[14].

여기서 DNB는 0번째 스펙트럼 모멘트 m0와 영점 교차 주기 V0으로 식을 정의한다.

그리고 ρWL은 스펙트럼 폭 파라미터 ε와 S-N 선도 기울기 K의 함수인 a(k)와 b(k)로 정의한다.

2.4 시간 영역 피로수명 예측 기법

시간 영역에서의 피로수명은 사이클 카운팅 기법을 이용하여 응력 진폭의 횟수를 계산하고, 재료의 S-N 선도와 선형 손상 누적 법칙(Palmgren-Miner rule)인 식 (10)을 이용하여 예측한다. 사이클 카운팅 기법은 레인플로우 카운팅(Rainflow counting)[18]을 사용하였다.

여기서 Ni는 사이클 카운팅 기법을 이용하여 구한 응력 진폭 횟수, Nfi는 S-N 선도에서 구한 각 응력 진폭에서 피로 한도 횟수를 의미한다. 피로 파괴는 D가 1이 될 때 발생하고, 피로수명은 식 (11)과 같이 정의한다.

3. 유한요소해석

3.1 음향 하중

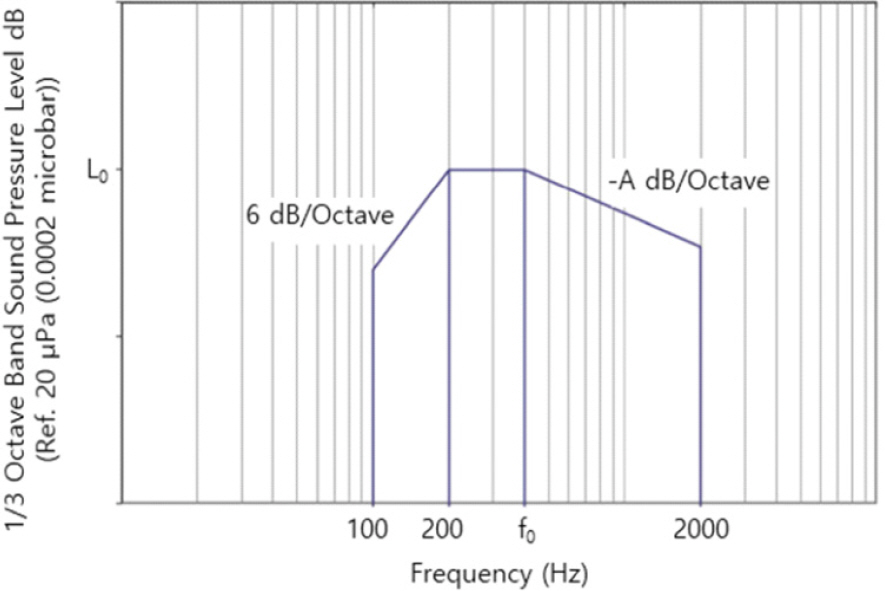

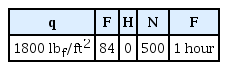

유한요소 모델에 적용할 음향 하중은 Fig. 3의 형태로 표현되는 군용규격, MIL-STD-810G[9]에 따른 외부 탑재체의 음향 시험 조건을 적용하였다. 공력 음향 시험 레벨은 원통형 동체의 길이가 지름의 2배가 넘는 조건과 내구 시험에 사용되는 식 (15)를 적용하였다.

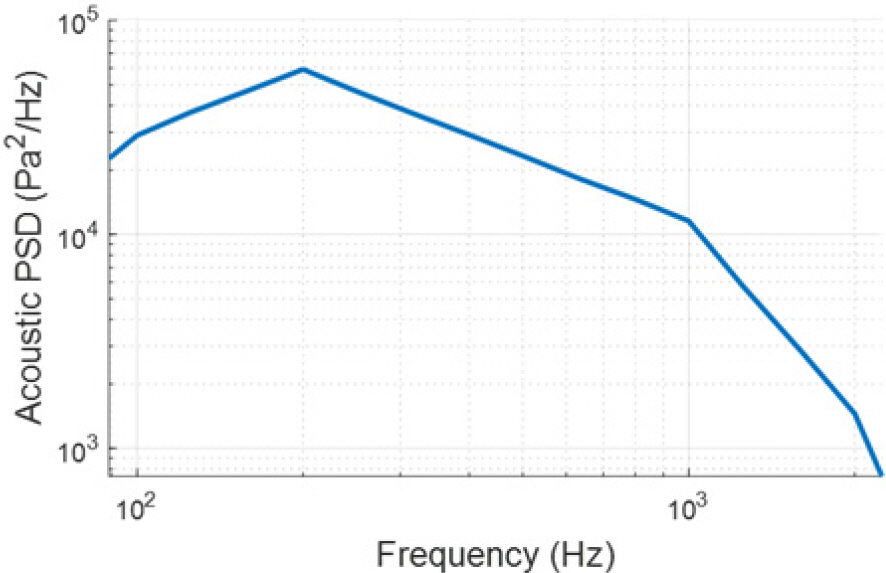

여기서 q 는 비행체의 동압이며 외장 포드에는 최대 1800 lbf/ft2을 적용한다. F는 군용규격에 제시되었고 H는 마하수 0.85~0.95에서 0, 그 외의 조건에서 -3 dB 를 적용한다. N은 운용 횟수이며 규격서에 따르면 특정 값이 제시되지 않은 경우 500회를 적용할 수 있다. 시험 시간인 T는 최소 1시간을 적용한다. 보수적인 예측을 위한 최대 하중 조건을 적용하기 위해 각 변수는 Table 1의 값을 적용하였다. 각 조건 및 식 (15)를 이용하여 진폭을 계산하였으며 안전계수 1.5를 적용하여 표현된 1/3 옥타브 밴드 음향 SPL은 Fig. 4와 같으며 OASPL은 168.5 dB이다. 여기서 중심주파수 f0는 구조체 위치에 따라 값이 정의되어 있으나 최대로 확장된 음향 하중을 고려하기 위해 1000 Hz를 적용하였으며 A는 f0가 400 Hz 이상일 때 6 dB/Octave를 적용한다. Fig. 4의 SPL을 유한요소해석에 적용하기 위해 2.1절의 방법을 이용하여 Fig. 5의 협대역 음향 PSD로 변환하였다.

3.2 유한요소 모델 및 주파수 응답 해석

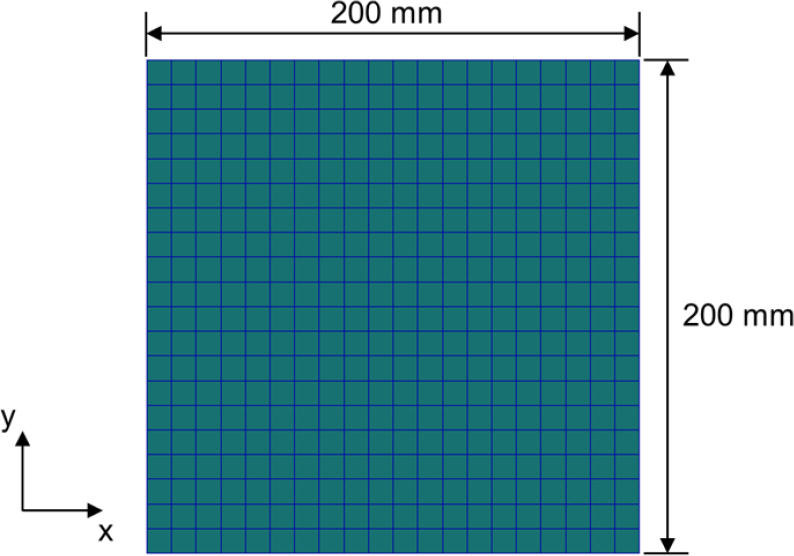

얇은 덮개 구조를 모사한 Fig. 6의 두께 2 mm 단순 평판 모델을 이용하였으며 MSC.NASTRAN으로 주파수 응답 해석을 수행하였다. 덮개 외피구조를 모사한 평판의 재료는 Table 2의 물성을 가진 Al6061-T6을 적용하였고 2차원 Shell(CQUAD4) 요소를 사용하였다.

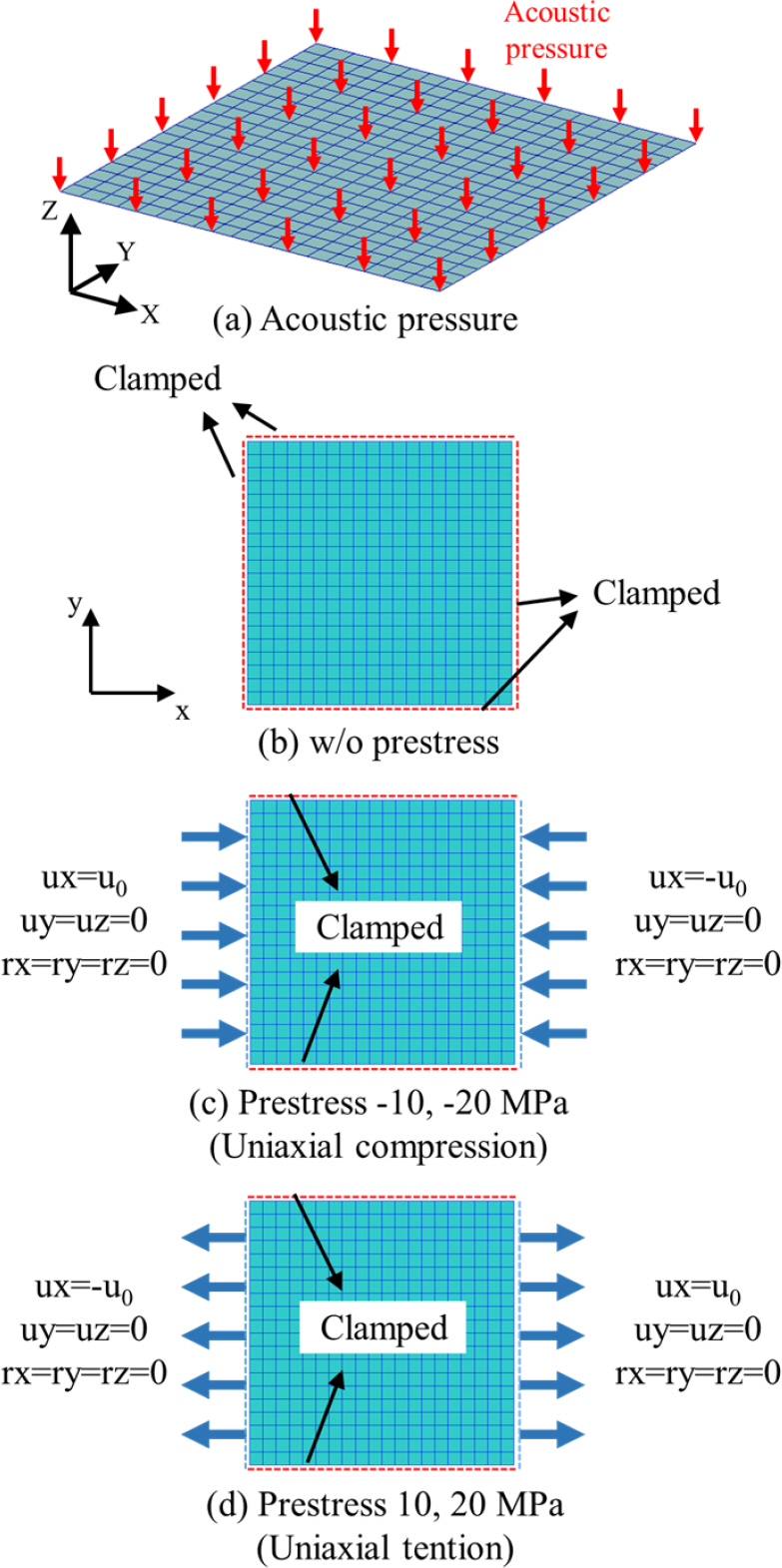

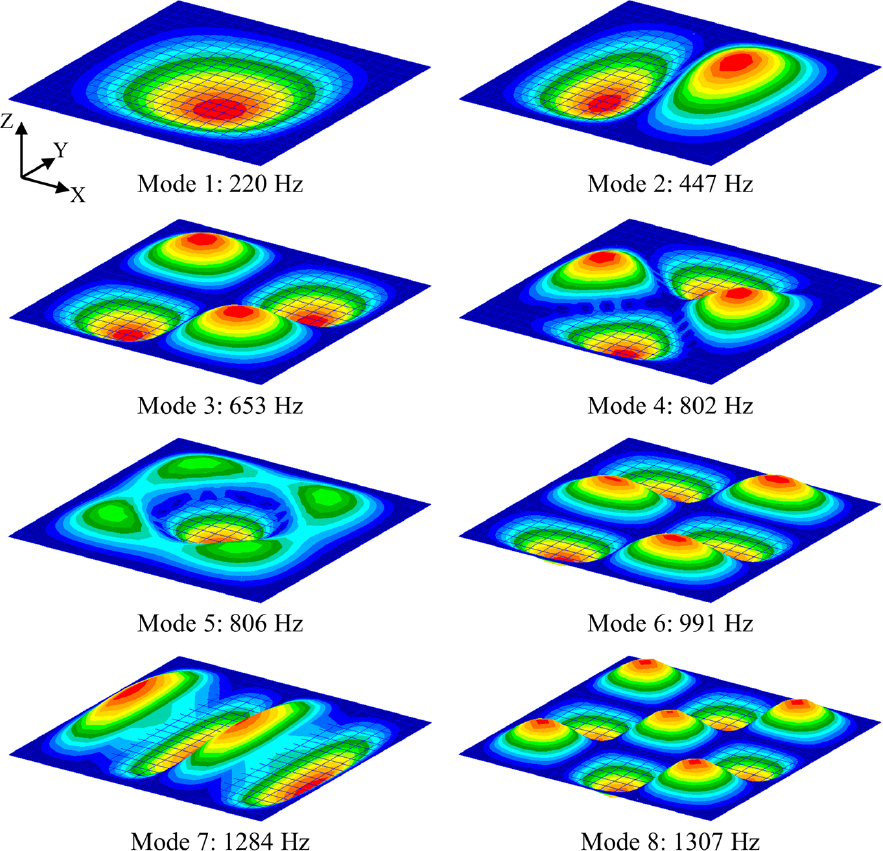

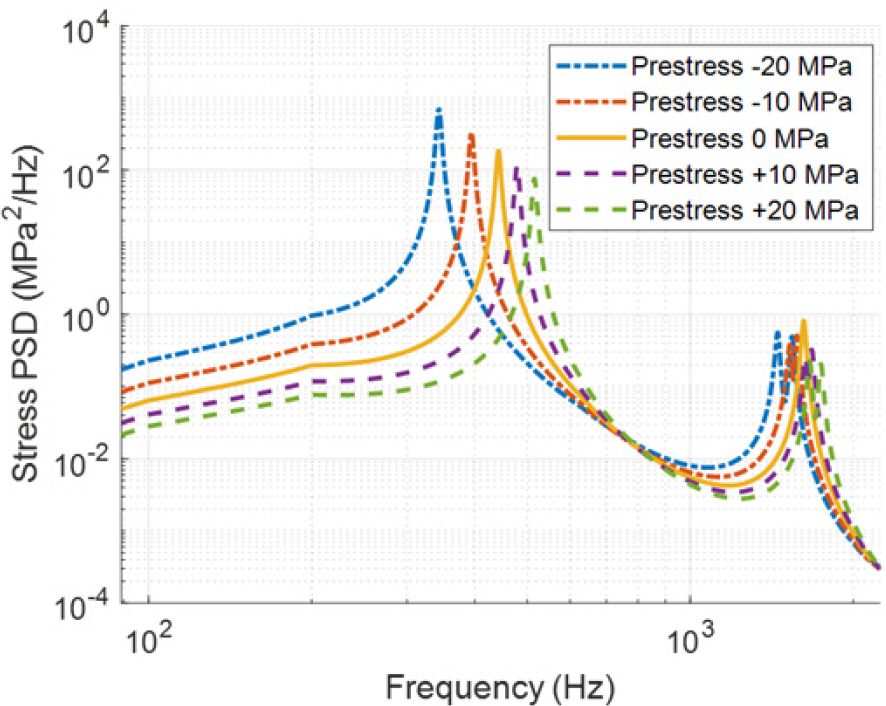

평균 응력 혹은 정적 하중을 받는 모델은 동적 특성이 변화하여 고유진동수 및 주파수 응답 함수가 변화한다. 이러한 특성을 고려한 주파수 응답 함수를 계산하기 위해 Fig. 7의 경계조건을 적용하였다. 평균 응력은 모델에 일방향 압축, 인장 하중을 부가하여 적용하였고 하중이 가해진 상태(Prestressed)에서 변화된 강성 행렬을 이용하여 주파수 응답 해석을 수행하였다. Fig. 7 (a)와 같이 음향 하중은 압력의 형태로 모델에 수직한 방향으로 가하였으며 평균 응력이 없는조건에서는 Fig. 7 (b)와 같이 4개의 경계면에 6자유도 구속조건을 적용하였다. 평균응력이 고려된 모델의 경계조건 및 하중조건은 Fig. 7 (c), (d)와 같다. 평균 응력을 고려하지 않은 조건에서의 고유 모드 해석 결과는 Fig. 8과 같다. 금속 구조체의 댐핑은 2-4 %의 값을 갖는다[20]. 본 연구에서는 보수적인 해석을 위해 2 %의 구조 댐핑을 적용하였다. 평균 응력을 고려한 평판 모델의 주파수 응답 함수(HP(f))와 Fig. 5의 음향 PSD(SFF(f))를 식 (16)에 대입하여 계산된 응력 PSD, SXX,P(f)는 Fig. 9와 같다.

모델의 수직 방향(z)으로 하중이 가해졌으므로 굽힘 진동 모드가 주로 발생하며 응력이 가장 크게 발생하는 판재 중앙에서의 응력 응답을 계산하였다. 중앙에서의 변형이 주로 나타난 1, 8번째 모드의 주파수에서 응답이 크게 계산되었다. 압축 응력 조건에서는 응력 PSD의 최대 진폭이 발생하는 주파수가 감소하였고 진폭이 증가하였다. 인장 응력 조건에서는 압축 조건과 반대로 최대 진폭 발생 주파수가 증가하였고 진폭이 감소하였다. 계산된 응력 응답 PSD의 RMS를 Table 3에 정리하였다. 압축 응력 20 MPa 조건에서 가장 높은 RMS가 계산되었고 인장 응력이 크게 작용할수록 RMS는 낮아지는 경향을 확인하였다.

4. 피로수명 예측 결과 및 고찰

피로수명 예측을 위해 MIL-HDBK-5H[21]에 제시된 AL6061-T6의 S-N 선도를 이용하였다. 보수적인 예측을 위해 완전 교번응력 조건을 적용하였고 S-N 선도는 식 (17)로 표현할 수 있다.

매개변수 k와 C의 AL6061-T6에 대한 값은 각각 9.84와 1.16×1027이다.

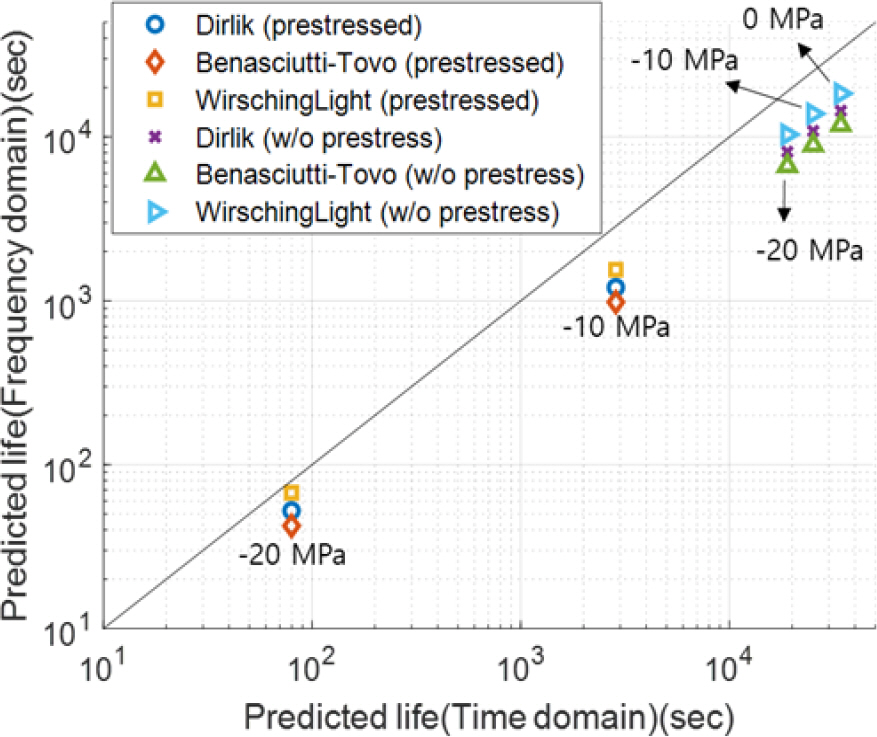

시간 및 주파수 영역에서 예측된 피로수명 예측 결과를 비교하였다. Fig. 9의 응력 응답 PSD로부터 계산된 변수 및 2.3절의 주파수 영역 피로수명 예측 기법을 이용하여 주파수 영역 피로수명을 계산하였다. 식 (1)을 이용하여 응력 응답 PSD에 무작위 위상 조건을 적용하하여 시간 영역의 데이터로 변환한 뒤 2.4절의 선형 손상 누적 법칙을 이용하여 시간 영역 피로수명을 계산하였다. Fig. 10은 압축 하중이 가해진 모델의 피로수명 예측 결과이다. Prestress가 적용되지 않은 모델보다 Prestress에 의해 변화된 PSD를 이용한 모델의 피로수명이 짧게 계산되었다. Fig. 10의 응력 PSD에서 압축 응력을 받는 모델에서는 응력 PSD의 최대값이 발생하는 주파수가 감소하지만 진폭이 크게 증가하였고 피로수명도 크게 감소하는 것을 확인하였다. Fig. 11은 인장 하중이 가해진 모델의 피로수명 예측 결과이다. Prestress가 적용된 모델의 피로수명이 더 길게 예측되었다. 인장 하중이 증가할수록 진폭이 감소함을 볼 수 있으며 피로수명도 증가함을 확인하였다.

평균 응력 크기 및 예측 기법에 따라 예측된 Fig. 10, 11의 피로수명을 Table 4에서 비교하였다. Table 4의 Model without prestress는 평균 응력이 존재하지만 주파수 응답 함수에서 Prestress를 고려하지 않은 조건이며 Model with prestress는 모델의 주파수 응답 함수에 Prestress가 고려된 조건이다. 주파수 및 시간 영역의 각 기법으로 예측된 피로수명들은 큰 편차 없이 계산되었다. Prestress가 적용되지 않은 모델의 피로수명은 인장, 압축 평균 응력이 증가할수록 피로수명이 감소함을 확인하였다. Prestress가 적용되어 변화된 동특성을 가진 모델로부터 계산된 피로수명은 압축 응력이 증가할수록 감소하였고 인장 응력이 증가할수록 증가하였다. 단순 모델에 하중 스펙트럼을 부가한 뒤 평균 응력을 고려한 피로수명 예측을 수행할 수 있으나 평균 응력에 의해 구조의 고유진동수가 변화하여 응답의 진폭이 변화할 수 있다. 그러므로 구조에 작용하는 평균 응력에 의한 응력 응답 변화는 피로수명 예측에 큰 영향을 미칠 수 있으므로 구조해석 및 설계 단계에서 평균 응력에 의한 구조물의 동적 거동을 고려한 음향 하중에 의한 피로 해석을 수행해야 한다.

5. 결 론

본 연구에서는 음향 하중을 받는 항공기 외부 장착 센서 포드 외피 구조의 평균 응력을 고려한 피로수명을 비교분석하였다. MIL-STD-810G에 제시된 음향 시험 규격을 음향 하중으로 적용하였고 평균 응력에 의한 주파수 응답 함수 변화가 피로수명에 미치는 영향에 대하여 수치적으로 분석하였다.

인장, 압축의 정적 하중에 의해 모델의 고유진동수가 변화하여 응력 PSD가 최대일 때의 주파수 범위가 달라지며 응답의 진폭이 증가 혹은 감소함을 확인하였다. 구조에 작용하는 평균 응력에 의해 주파수 응답 함수가 변화하였고 평균 응력 고려 조건에 따라 예측되는 피로수명이 달라짐을 확인하였다. 주파수 영역에서 제시된 음향 하중을 이용하여 응답 함수를 계산하였고 주파수 및 시간 영역 피로수명을 예측 및 비교하였다.

특히, 얇은 외피 구조가 압축 하중을 받을 경우, 평균 응력을 고려하지 않은 단순 모델보다 평균 응력을 고려한 모델의 피로수명이 크게 감소함을 확인하였다. 판재의 두 변을 고정하고 나머지 두 변은 이동 가능한 지그를 제작하여 정적 하중을 가할 수 있다. 향후, 판재의 두 변을 고정하고 나머지 두 변은 하중을 가할 수 있게 이동 가능한 지그로 제작하여 정적 하중과 음향 하중을 동시에 가할 수 있는 시험 장치의 개발과 평균응력을 적용할 수 있는 음향 시험에 대한 연구가 필요하다.

후 기

본 논문은 2021년도 한화시스템(주)의 재원을 지원받아 수행되었습니다.