수치해석 기법을 이용한 정밀선상성형장약의 성능 예측에 관한 연구

The Study on the Performance Prediction of Precision Linear Shaped Charge Using Numerical Analysis Method

Article information

Trans Abstract

Linear Shaped Charge(LSC) is widely used as a separation system in the field of weapon system. However, there are some disadvantages that are charging lots of explosives due to lack of uniformity and having difficulties of the design of liner and explosives because of manufacturing process. In order to solve these problems, Precision Linear Shaped Charge(PLSC) that can design a liner independently and charge explosives uniformly has been developed. In this study, PLSC was designed to have a proper liner shape and amount of explosives, and the penetration test of PLSC with different stand-off distance from liner to target was conducted. On the basis of the penetration test results of PLSC, the numerical analysis method using AUTODYN was established and verified. The penetrative mechanism and characteristics of PLSC with targets of different materials was analyzed from experimental and numerical results.

1. 서 론

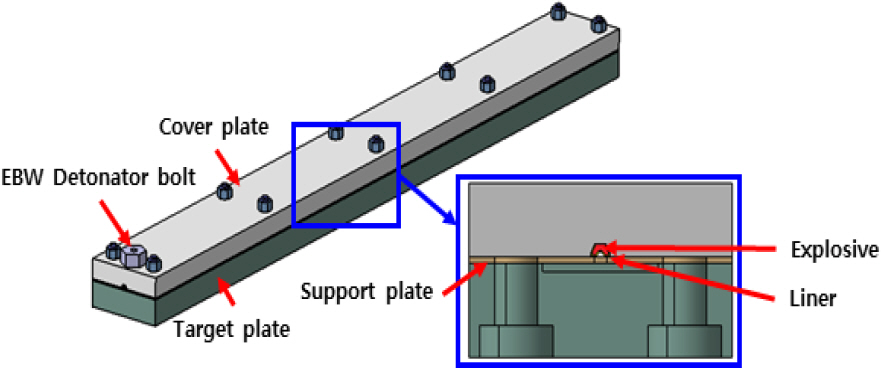

무기체계의 절개/분리 시스템에 적용되는 방식에는 볼트 등의 체결구조를 화약으로 절단 후 구속을 해제하여 분리하는 방식, 팽창튜브(Expanding Tube)를 이용하여 구조물을 절단하는 방식, 그리고 선상성형장약(LSC, Linear Shaped Charge)을 이용하여 금속판재 등을 절단하는 방식 등이 있다[1–3]. 이 중, 선상성형장약은 PETN, RDX, HNS 등의 화약을 알루미늄, 구리 등의 금속 라이너(Liner)에 충전하여 인발 공정 등을 통해 뒤집어진 V자 단면을 가지는 관 형태로 제작한 것으로 단위 길이 당 충전 화약량을 제어할 수 있어 오래전부터 다양한 무기체계의 절개/분리 시스템에 적용되어 왔다[4,5]. 그러나 기존의 선상성형장약은 라이너 형상 및 화약 충전의 불균일성으로 인하여 생산 로트 별로 절단 성능의 차이가 크게 나타나 절단력의 재현성에 문제점이 있다. 이는 라이너 내부에 화약량 과다 충전을 유발한다. 이러한 단점을 해결하기 위하여 정밀선상성형장약(PLSC, Precision Linear Shaped Charge)이 제안되었다[6]. 정밀선상성형장약의 모식도를 Fig. 1에 나타내었다. 정밀선상성형장약은 기존의 선상성형장약과는 달리, 원하는 재질을 적용하여 라이너를 별도로 정밀 가공한 후, 화약충전장치를 활용하여 화약을 충전하므로 화약을 균일한 밀도로 충전할 수 있다. 또한, 라이너의 지지부, 높이, Neumann 부 형상(뒤집어진 V 형상) 등 라이너 형상의 설계 변경이 용이하여 절단 성능의 최적화가 가능하다. 선상성형장약은 최적의 절단 성능 구현을 위하여 최적 이격거리(Stand-off)를 유지하여야 한다. 정밀선상성형장약의 경우, 탬퍼(Tamper) 등을 적용하여 이격거리를 조절함으로써 다양한 표적에 따른 절단 성능을 극대화 할 수 있다.

본 연구에서는 정밀선상성형장약의 절단 성능 최적화를 위하여 라이너로부터 표적까지의 거리에 단차를 두어(Fig. 4) 이격거리에 따른 제트(Jet)의 침투·관통 성능을 시험을 통해 확인하였다. 또한, 정밀선상성형장약의 침투·관통 성능 시험 결과를 바탕으로 AUTODYN[7] 기반의 수치 해석 환경을 구축하였으며, 시험 결과와의 비교 분석을 통해 해석 기법을 검증하여 추후 시험에 적용할 다양한 표적의 절단 성능을 예측하였다.

2. 정밀선상성형장약 침투·관통 성능시험

2.1 침투·관통 성능시험 구성

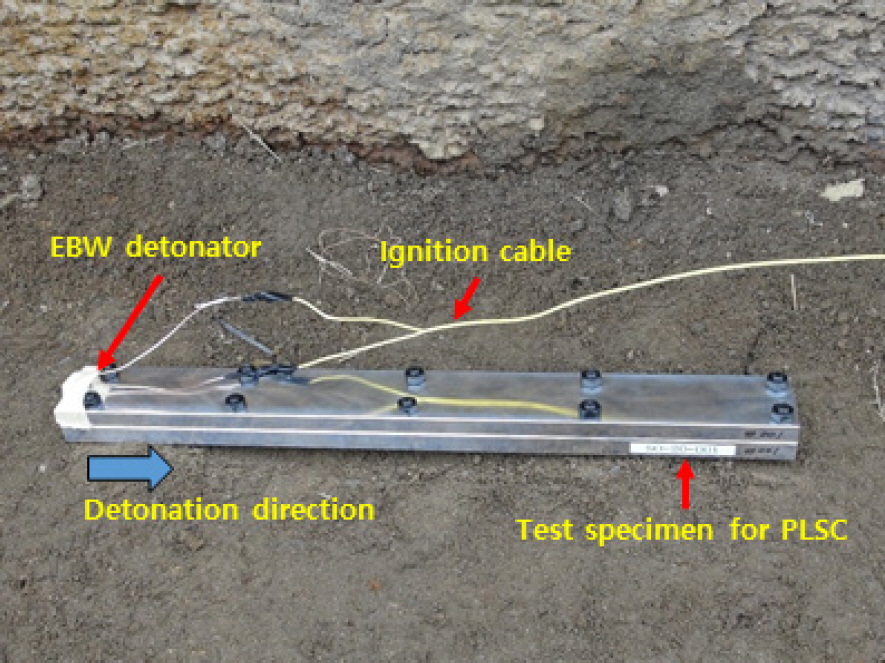

본 연구에 사용된 정밀선상성형장약 라이너는 약 4.3 g/m 정도의 화약을 충전할 수 있도록 설계 및 제작하였다. 라이너의 높이 대비 폭의 비율은 약 1.8배이며, 본 연구의 시험 시편에 사용된 라이너는 500 mm 길이로 제작되었다. 라이너의 재질은 구리(Cu 99.9 %)이고, 화약은 CL-20 85 wt.%와 결합제 15 wt.%로 구성된 화약을 사용하였다. 시험 시편은 정밀선상성형장약이 삽입되는 덮개(Cover plate)와 정밀선상성형장약 밑면을 지지하고 덮개에 고정하는 지지대(Support plate),그리고 표적(Target plate)으로 구성되어 있으며 재질은 모두 Al7075-T6이다. 시험 시편을 Fig. 2의 3차원 모식도와 같이 설계하여, Fig. 3과 같이 준비하였다. 정밀선상성형장약의 이격거리를 변화시키기 위하여 표적에 0 ˜ 3.0 mm 범위의 단차를 주어 Fig. 4와 같이 가공하였다. 지지대의 두께가 1.0 mm이므로, 정밀선상성형장약 하단에서 표적까지의 최종 이격거리는 1.0 ˜ 4.0 mm가 된다. 본 연구에서는 6개의 동일한 시편을 이용, 이격거리에 따른 정밀선상성형장약의 침투·관통 성능시험을 반복 수행하였다. 기폭은 시험 시편의 한쪽 끝에 EBW(Exploding Bridge Wire) 기폭관을 연결한 후, 이를 고전압 발파기로 기폭시키는 방식으로 이루어졌다.

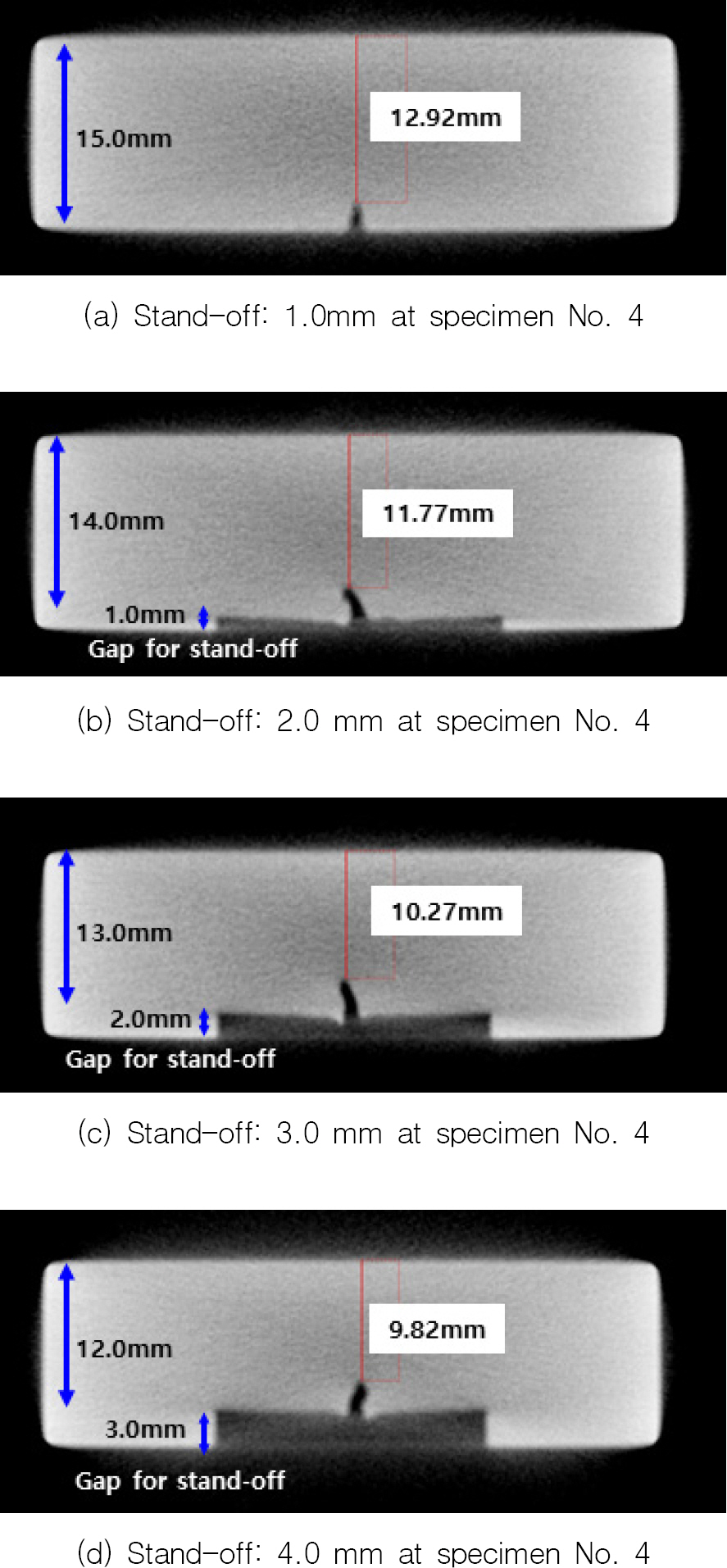

성능시험 후 표적의 침투 깊이 측정 시, 표적 침투 깊이를 Fig. 4와 같이 각 단차의 중앙부(3곳)에서 측정하였고 3곳의 평균값을 확인하였다. 이격거리가 바뀌는 단차의 끝에서 옆 단차의 제트가 넘어와 영향을 받거나 표적 구조물의 변화로 인한 침투 성능 차이가 나타날 수 있기 때문에 이러한 측정 방법으로 데이터의 정확성을 확보하였다.

2.2 침투·관통 성능시험 결과 및 분석

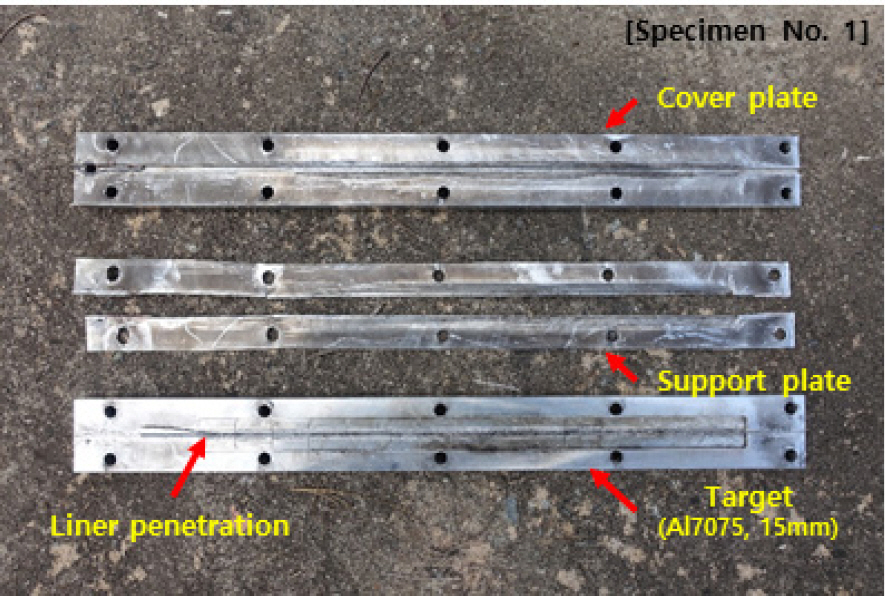

총 6개의 시편에 대하여 침투·관통 성능시험을 수행하였고, 표적에 라이너의 침투 흔적이 선명하게 나타남을 Fig. 5에서 확인할 수 있다. 표적 내 각 단차의중앙 부분의 침투 깊이를 CT(Computed Tomography) 분석을 이용하여 확인하였다. 평균값 경향과 유사한 No. 4 시편의 CT 분석 결과를 Fig. 6에 나타내었다. 단차에 따른 표적 두께를 확인하여 제트 침투 이후 남은 표적의 두께를 측정해 제트 침투 깊이를 계산하였고 이격거리에 따른 침투 깊이를 Table 1에 정리하였다. 각 단차는 0.2 mm로 설계하여 제작되었으나 라이너의 정밀 가공에 따른 단독 제작 및 복합화약의 균일한 밀도 충전에도 불구하고, 정밀한 성능(침투 깊이 등) 관점에서는 재현성이 떨어지는 파이로테크닉 장치 특성에 따라 시험 편차가 발생하여 0.2 mm 단차에 따른 침투 깊이는 편차의 범위가 크게 나타났다. 따라서 이격거리에 따른 침투깊이의 명확한 식별을 위하여 1.0, 2.0, 3.0, 4.0 mm 위치의 단차에 따른 침투 깊이를 확인하였고 그 결과를 비교·분석하였다.

성능시험 수행 결과, 이격거리 3.0 mm에서 2.33 mm 의 최대 평균 침투 깊이를 나타내었고, 이격거리 4.0 mm 에서는 평균 침투 깊이가 2.29 mm로 소폭 감소하는 경향을 나타내었으나 성능시험 결과의 오차를 고려하였을 때, 최적 이격거리는 이러한 시험 오차를 고려하여 설계되어야한다. Fig. 7에서 이격거리에 따른 침투 깊이(평균값, 표준편차)의 변화를 확인 할 수 있다. 이러한 침투 깊이는 이격거리 변화에 따라 2차 함수 형태를 가진다고 알려져 있다[8]. 침투 성능은 최적 이격거리 이하에서는 제트의 형상이 충분히 발달되지 못하여 그 성능이 온전히 발휘되지 못하고, 최적 이격거리 이상에서는 침투 깊이에 주 영향을 미치는 전면부 제트의 질량이 증가하지 않고 제트의 속도가 감소하는 등의 이유로 침투 성능이 저하된다.

침투·관통 성능시험에서 확인되는 정밀선상성형장약의 최적 이격거리는 시험 오차를 고려하여 설계되어야하며, 전산수치해석 환경 구축 시 이를 고려하여 그 결과를 비교·분석해야한다.

3. 전산수치해석

3.1 수치해석 모델링

본 연구에서는 상용 하이드로코드(Hydrocodes)의 하나인 AUTODYN을 활용하여 정밀선상성형장약, 지지대 및 표적의 모델링을 수행하였다. 최신 상용 하이드로코드들은 화약 및 금속의 다양한 재료 모델과 오일러-라그랑지 상호 작용을 지원하고 있어 구조물에 가해지는 폭발 하중 해석에 활용성이 높다.

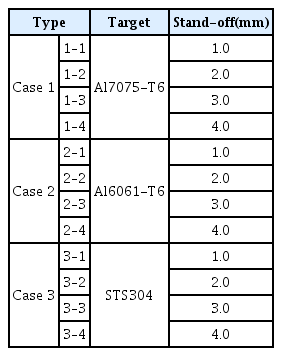

정밀선상성형장약 시험 시편의 주요 이격거리 (1.0, 2.0, 3.0, 4.0 mm) 절단면에 대해 2차원 평면 변형(Plane strain)으로 모델링을 수행하였다. 형상 모델링은 ANSYS Workbench 환경에서 수행하였고, 라그랑지안(Lagrangian) 요소 및 오일러리안(Eulerian) 영역 모델링은 AUTODYN 환경에서 수행하였다. 극심한 변형이 예상되는 표적(Al7075-T6, Al6061-T6, STS304)은 라그랑지안 요소로 모델링을 수행하였다. 표적 및 이격거리에 따른 모델링 Case를 Table 2에 정리하였다.

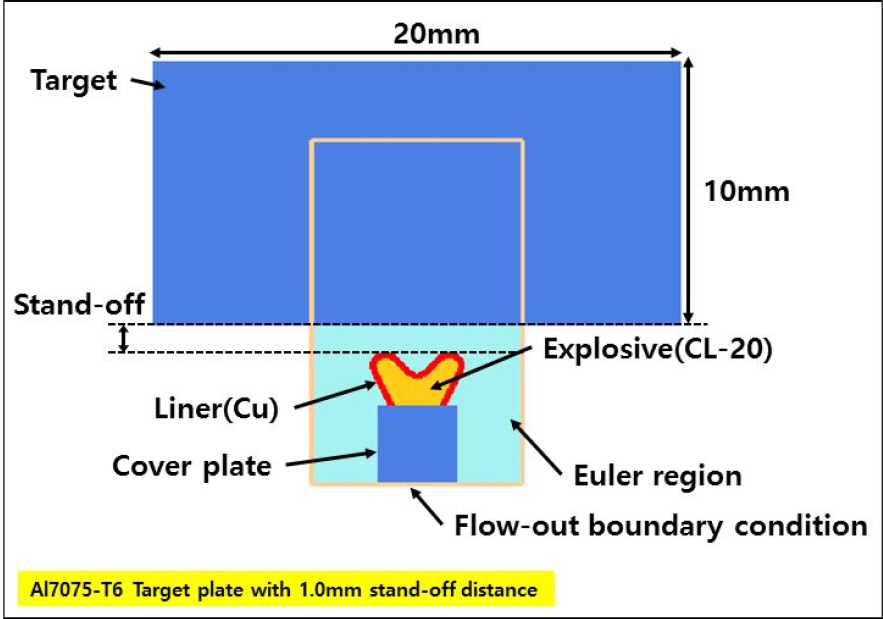

매우 빠르게 에너지가 생성되어 폭발 반응이 있는 고폭약(주변 공기 포함)과 이로 인해 형상이 매우 빠르게 변화하는 라이너는 오일러리안 요소로 모델링을 수행하였다. 오일러리안 영역의 네 가장자리에 Flow-out 경계 조건을 적용하여, 경계에 도달한 고폭약과 라이너가 실제와 동일하게 오일러리안 영역에 축적되지 않고 빠져나가도록 하였다. 폭발은 정밀선상성형장약 중심선 아래, 고폭약의 하단에서 시작되도록 정의하였다. 해석 시간은 화약의 폭속, 라이너의 제트화 및 모든 이격거리에서 침투 깊이가 변화하지 않는 시점 등을 고려하여 20 μs까지 수행하였다. 정밀선상성형장약 수치해석 모델을 Fig. 8에 나타내었다.

3.2 재료 물성 모델링

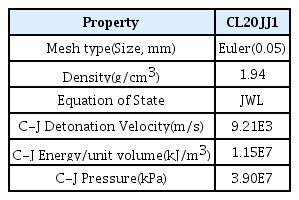

본 연구에서는 AUTODYN에서 제공하는 재료 모델과 물성값을 활용하였다. 먼저, 화약의 재료 모델로 고폭약의 폭발 및 팽창 현상을 다룰 수 있는 Jones- Wilkins-Lee(JWL) 상태방정식을 사용하였다[9]. 정밀선상성형장약에 적용된 화약은 CL-20 기반의 복합화약(CL-20 85 wt.%, 결합제 15 wt.%(밀도 1.70 g/cm3))으로 AUTODYN에서 제공하는 재료 모델 중 해당 복합화약의 조성과 유사한 CL20JJ1(밀도 1.94 g/cm3) 모델의 값을 활용하였고 화약의 물성값을 Table 3에 정리하였다[10]. 주변 공기는 이상기체 상태방정식을 활용하여 모델링하였다[11].

라이너 재료는 구리이며, Shock 상태방정식과 Multilinear Isotropic Hardening Strength 모델을 사용한 재료 모델을 이용하였다. Shock 상태방정식은 Shock Hugoniot을 기준점으로 하는 Mie-Grűnrisen 형태의 상태방정식이다[12]. 금속에서의 충격파 통과 시 재료 상태 변화를 해석할 수 있어 본 경우와 같이 고폭약의 폭발로 충격파의 영향을 직접 받는 라이너를 해석하기에 적합하다. 라이너의 물성값을 Table 4에 정리하였다.

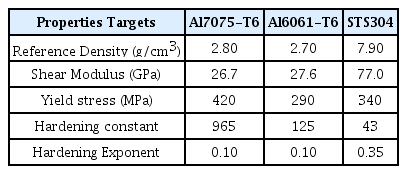

지지대는 Al7075-T6으로, 표적은 Al7075-T6, Al6061-T6 그리고 STS304로 모델링하였다. 각각의 재질은 모두 Shock 상태방정식과 Steinberg Guinan Strength 모델을 사용한 재료 모델을 이용하였다. Steinberg Guinan Strength 모델은 항복 응력과 전단탄성률을 유효변형률, 압력, 내부에너지(온도)로 정의하여 고속 충돌 및 관통과 같이 고속 거동에서의 해석 정확성을 높일 수 있다[13]. 표적과 지지대(Al7075-T6)의 물성값을 Table 5에 나타내었고 표적에 따른 재료 물성값을 비교하여 Table 6에 나타내었다.

표적의 침투 및 관통 현상 모델링을 위해 표적 재료의 소진 조건인 Erosion(Geometric strain) 값을 조절해가며 본 시험의 결과 값 비교를 통해 재료 소진 조건값을 선정하였다. Erosion은 실제 물리적 현상 해석을 위해 도입된 것이 아니라 수치해석 과정에서 심하게 일그러진 라그랑지안 요소를 제거하여 계산 오류를막기 위한 것이나, 침투·관통 해석에 있어 Erosion 값으로 150 ˜ 200 %을 사용한 경우 실험적 침투 및 관통 현상과 유사한 해석 결과를 제시한다고 알려져 있다[14,15]. 본 연구에서 Al7075-T6 표적에 대하여 Erosion 값을 150 %, 200 %로 두 가지로 설정하여 해석을 수행한 결과, Erosion 값이 150 %, 200 % 인 경우 모두 침투 깊이 결과에는 큰 차이가 없었고 시험 결과와 유사하게 나옴을 확인하였다. 따라서 본 해석에서는 Erosion 값 150 %를 재료 소진 조건 값으로 결정하여 모델링하였다.

4. 정밀선상성형장약 침투·관통 성능 분석

4.1 수치해석을 이용한 침투·관통 메커니즘 및 특성 분석

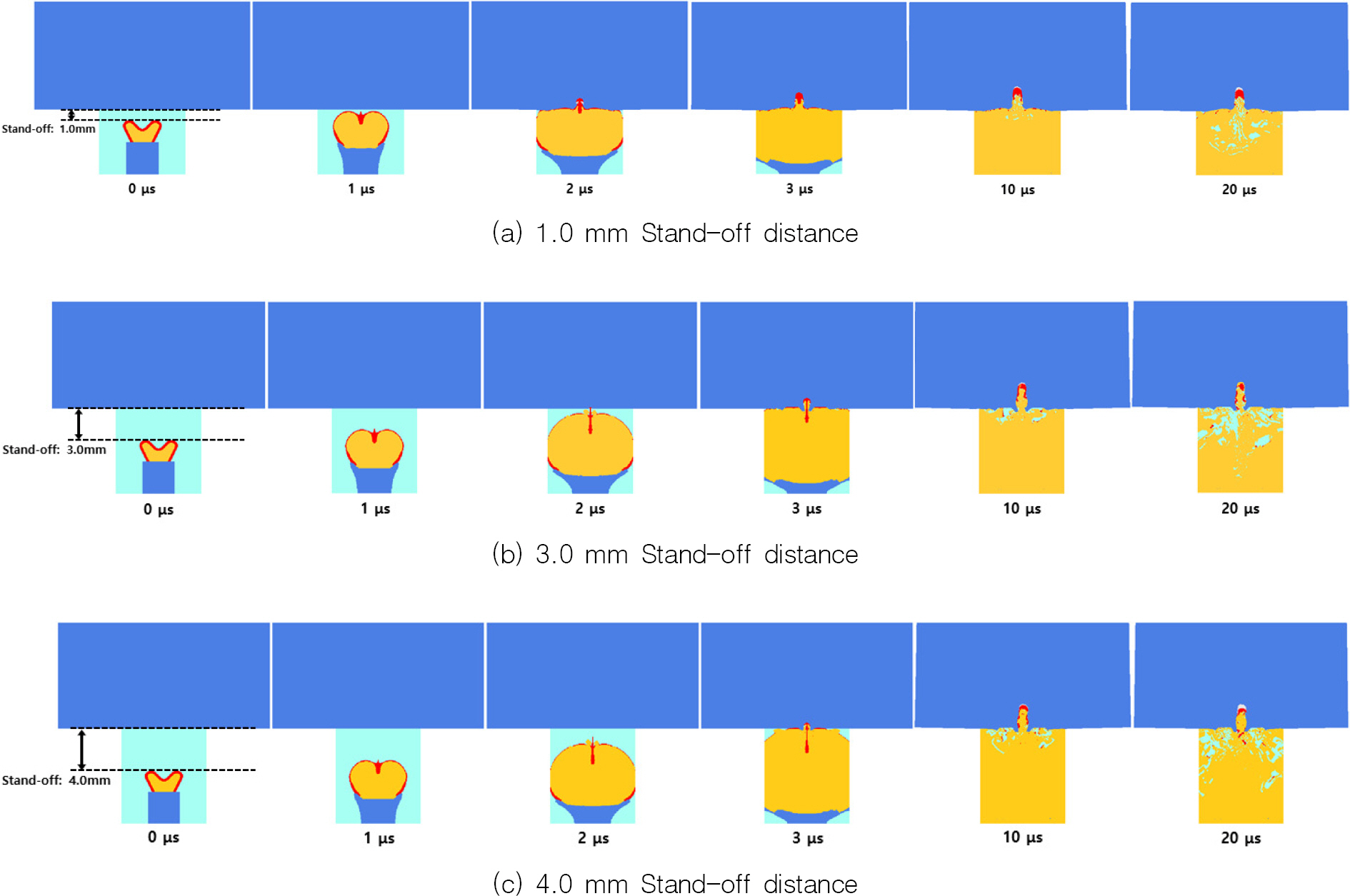

정밀선상성형장약의 메커니즘은 기폭으로 인하여 라이너 내 고폭약이 폭발하고 라이너의 V 형상이 라이너가 중심으로 모이도록 한다. Fig. 9에서 정밀선상성형장약의 기폭으로 제트가 형성되는 과정과 제트가 표적(Al7075-T6)에 침투·관통되는 과정을 나타내었다. 정밀선상성형장약의 기폭으로 인해 고폭약이 폭발하고 고폭약과 라이너의 노이먼부 방향으로 양쪽의 라이너가 중심으로 모이는 것을 알 수 있다. 라이너의 수평방향의 성분 속도는 상쇄되는 반면 수직방향의 성분 속도는 중첩되어 약 2,200 m/s 이상의 속도를 가지는 제트가 형성되는 것을 확인하였다. 서로 다른 이격거리에 대한 해석 결과로부터 침투 깊이를 Fig. 10과 같이 변형 전 표면으로부터 최대 침투 위치까지의 거리를 계산하였고 그 계산값을 Table 7에 나타내었다. 제트의 발달과정을 분석해보면, 이격거리가 짧을 경우 제트가 충분히 발달하지 못한 상태에서 표적에 제트가 충돌하여 그 침투·관통 성능이 온전히 발휘되지 못하는 것을 알 수 있다. 반면 3.0 mm 이상의 이격거리에서 제트의 형상이 충분히 발달하여 표적이 침투하는 것을 확인할 수 있다.

제트의 침투 성능은 제트의 질량과 속도의 곱으로 이루어지는 제트의 운동에너지로부터 발휘되는 것으로 알려져 있다[8,16]. 이는 제트 팁의 속도 또는 질량이 증가 할수록 제트의 운동에너지가 증가하고, 이로 인해 침투 성능이 증대되는 것을 의미한다. 이격거리가 1.0 mm와 3.0 mm일 때 제트 팁 속도를 확인해보면 2,487 m/s와 2,288 m/s이나 침투 깊이는 2.20 mm와2.45 mm이다. 제트의 침투 성능은 제트 팁의 운동에너지 변화에 따라 변화하므로 각 제트 팁의 질량을 확인한 결과, 각각 0.016 mg, 0.022 mg으로 이격거리 3.0 mm에서 제트 팁의 질량이 높게 나타남을 확인하였다. 이격거리 3.0 mm 일 때 제트가 충분히 발달하여 제트 팁의 질량이 증가된 것으로 사료된다. 이격거리 4.0 mm의 경우, 침투 깊이는 2.30 mm로 감소하였음을 확인하였다. 이격거리 4.0 mm에서 표적 충돌 직전 제트 속도는 2,232 m/s로 이격거리 3.0 mm의 제트 속도보다 감소하였으며, 제트 팁의 질량은 더 이상 증가하지 않았음을 확인하였다.

4.2 수치해석 및 성능시험 결과 비교 분석

수치해석에서 얻은 침투 깊이를 성능시험 결과(평균값, 표준편차)와의 비교를 위하여 Fig. 11에 정리하였다. 최적 이격거리(3.0 mm)를 기준으로 침투·관통 성능은 해석 결과 및 성능시험 결과 모두에서 소폭 감소하는 양상을 나타내었다.

성능시험 및 수치해석에서 이격거리에 따른 침투 깊이 변화 양상은 유사하게 나타나는 것으로 확인되나, 성능시험에서 각 시편의 침투 결과 값 차이 및 표준오차가 발생함을 확인하였다. 이는 라이너를 별도 제작하여 복합화약을 균일한 밀도로 충전하였음에도 불구하고, 정밀한 성능(침투 깊이 등) 관점에서는 재현성이 떨어지는 파이로테크닉 장치의 특성과 완벽한 모델링에 어려움이 있는 복합화약의 특성이 반영된 것으로 사료된다.

4.3 표적 재질에 따른 정밀선상성형장약의 수치해석 결과 분석

앞서 정밀선상성형장약 제트의 Al7075-T6 표적 침투·관통 성능시험 결과를 바탕으로 수치해석 환경을 구축하였으며, 수치 해석 및 성능시험 결과의 비교 분석을 통해 정밀선상성형장약 제트의 침투·관통 메커니즘과 특성을 분석하였다. 이렇게 구축된 수치해석 기법을 다양한 표적 재질에 따른 정밀선상성형장약 제트의 침투·관통 메커니즘 분석에 활용하였다.

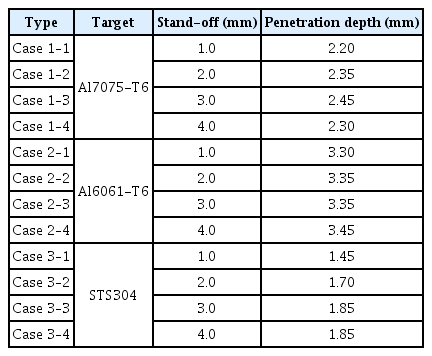

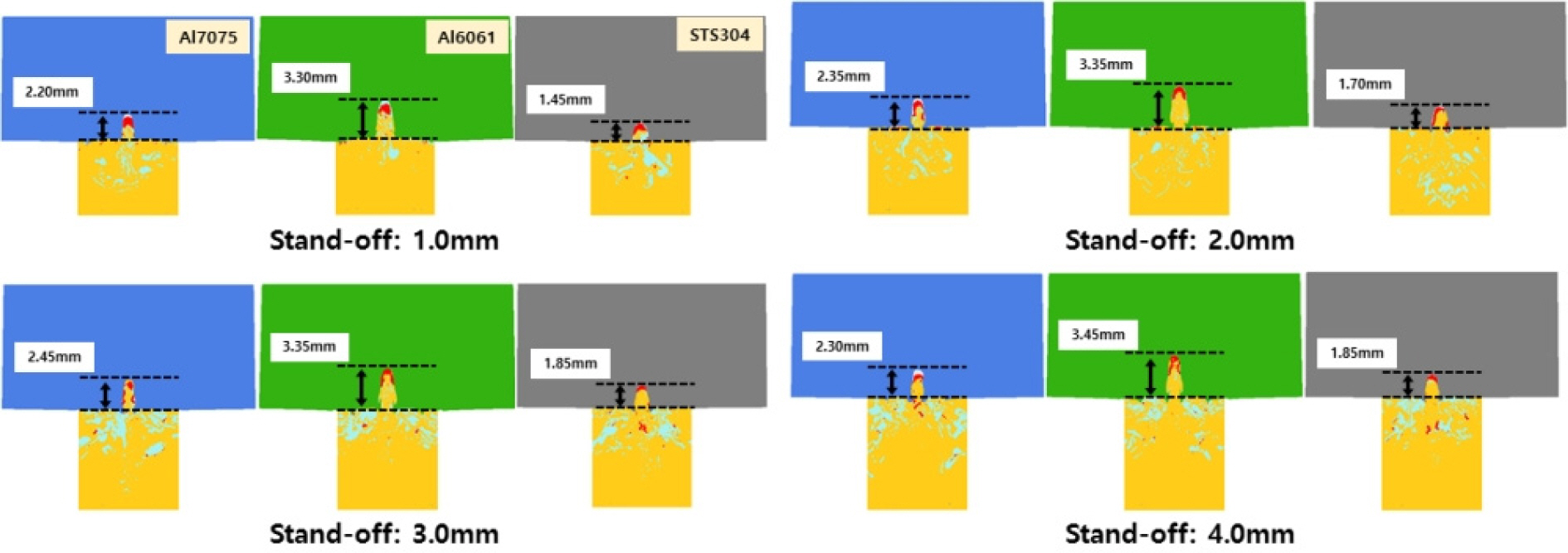

다양한 무기체계에 적용되는 금속 재질인 Al6061-T6과 STS304를 수치해석 기법을 이용하여, 이격거리에 따른 정밀선상성형장약 제트의 침투·관통 메커니즘 및 그 특성을 분석하였다. 재료 특성에 따른 침투 깊이를 Table 8, Fig. 12와 Fig. 13에 정리하였다.

Comparison of penetration numerical results of PLSC specimens according to targets with different materials

앞선 해석에서 Al7075-T6은 3.0 mm 이격거리에서 최대 침투 깊이 2.45 mm를 가지며, 이격거리 4.0 mm 에서 침투 깊이가 2.30 mm로 감소함을 확인하였다. Al7075-T6과 비교하여 낮은 강도, 높은 연성을 가지는Al6061-T6을 표적으로 해석한 결과, 이격거리가 증가함에 따라 침투 깊이가 증가하였으며 4.0 mm의 이격거리에서 침투 깊이 3.45 mm를 확인하였다. Al7075-T6, Al6061-T6과 비교하여 높은 전단 탄성률 및 밀도를 가지는 STS304의 경우, 3.0 mm 이상의 이격거리에서 1.85 mm의 침투 깊이를 나타냄을 확인 할 수 있다. 동일한 정밀선상성형장약을 적용하더라도 설계된 표적 재질에 따라 제트의 침투 성능이 다르게 나타나는 것으로 보아 표적 재질의 특성이 정밀선상성형장약 침투 성능에 영향을 미치는 것으로 사료된다.

5. 결 론

본 연구에서 이격거리에 따른 정밀선상성형장약 제트의 침투·관통 성능시험을 수행하고, 정밀선상성형장약의 침투·관통 성능시험 결과를 바탕으로 수치해석 환경을 구축하였다. 수치해석 및 시험 결과의 비교 분석을 통해 정밀선상성형장약 제트의 침투·관통 메커니즘과 특성을 분석하였고 구축된 수치해석 기법으로 다양한 표적 재질에 따른 정밀선상성형장약 제트의 침투·관통 메커니즘과 특성을 예측하였다. 정밀선상성형장약 및 정밀선상성형장약이 적용된 무기체계의 설계 과정에서 다양한 설계 변수에 대한 해석에 본 연구의 수치해석 기법을 활용할 수 있을 것으로 기대되며, 정밀선상성형장약 제트의 침투·관통 성능을 시험 전 설계 예측에 활용할 수 있을 것으로 기대된다.