궤도형 상륙돌격차량용 추진장치의 통합고장진단 S/W 설계

Software Design about Integrated Fault Diagnosis for the Propulsion System of the Tracked Amphibious Assault Vehicle

Article information

Abstract

Abstracts

This paper describes the design of model-based fault diagnosis software to apply to the propulsion system in tracked amphibious assault vehicle which consists of an engine, a transmission, a cooling system, and two waterjets. This software includes specific functions to detect the failures regarding sensor malfunctions, mechanical malfunctions, control errors, and communication errors. This software generates the proper malfunction codes which are classified as the warning and caution. In order to validate the fault diagnosis software, the manual and automatic test are performed using the test program with 32 test cases. Test results show that the designed fault diagnosis software is reliable and effective for applying to the propulsion system.

1. 서 론

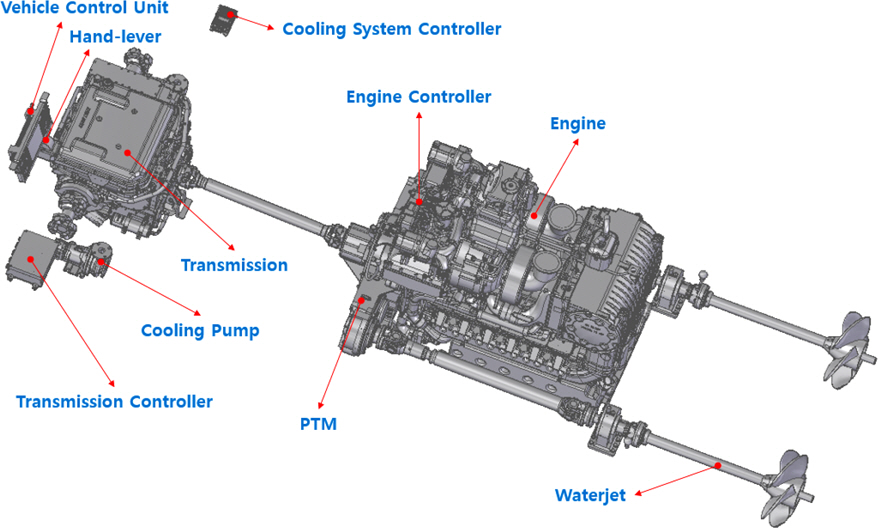

현재 국내에서 운용중인 궤도형 상륙돌격차량용 추진장치는 시스템 측면의 고장진단 기능을 보유하고 있지 않아 차량운용과 유지보수의 어려움을 가지고 있다. 따라서 차세대 상륙돌격차량에서는 고장을 예측할 수 있는 기술을 적용하도록 제안하고 있다[1]. 차세대 궤도형 상륙돌격차량용 추진장치의 통합제어 소프트웨어는 해상, 천이(해상 및 육상 경계구간), 육상 조건에 따라 Fig. 1과 같이 구성된 엔진, 변속기, 동력분배장치(PTM, Power Transfer Module), 냉각장치를 통합 제어한다. 이때 추진장치 고장유발을 인지하지 못해 적절한 조치를 할 수 없다면 작전불가 상황과 인명사고로 이어진다.

따라서 현재 상륙돌격차량에 적용된 장치단위의 단순한 고장진단 소프트웨어로 인해 차량 및 추진장치 운용상태를 진단할 수 없는 한계를 극복하고, 차세대 상륙돌격장갑차에 요구되는 통합고장진단 소프트웨어를 확보할 수 있는 설계내용을 본 연구를 통해 제시하고 검증하였다.

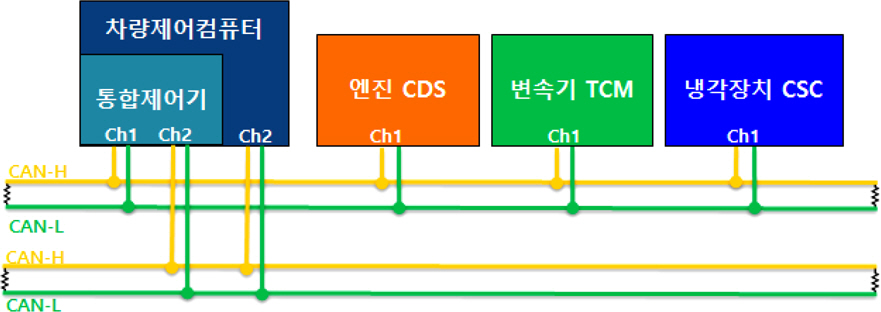

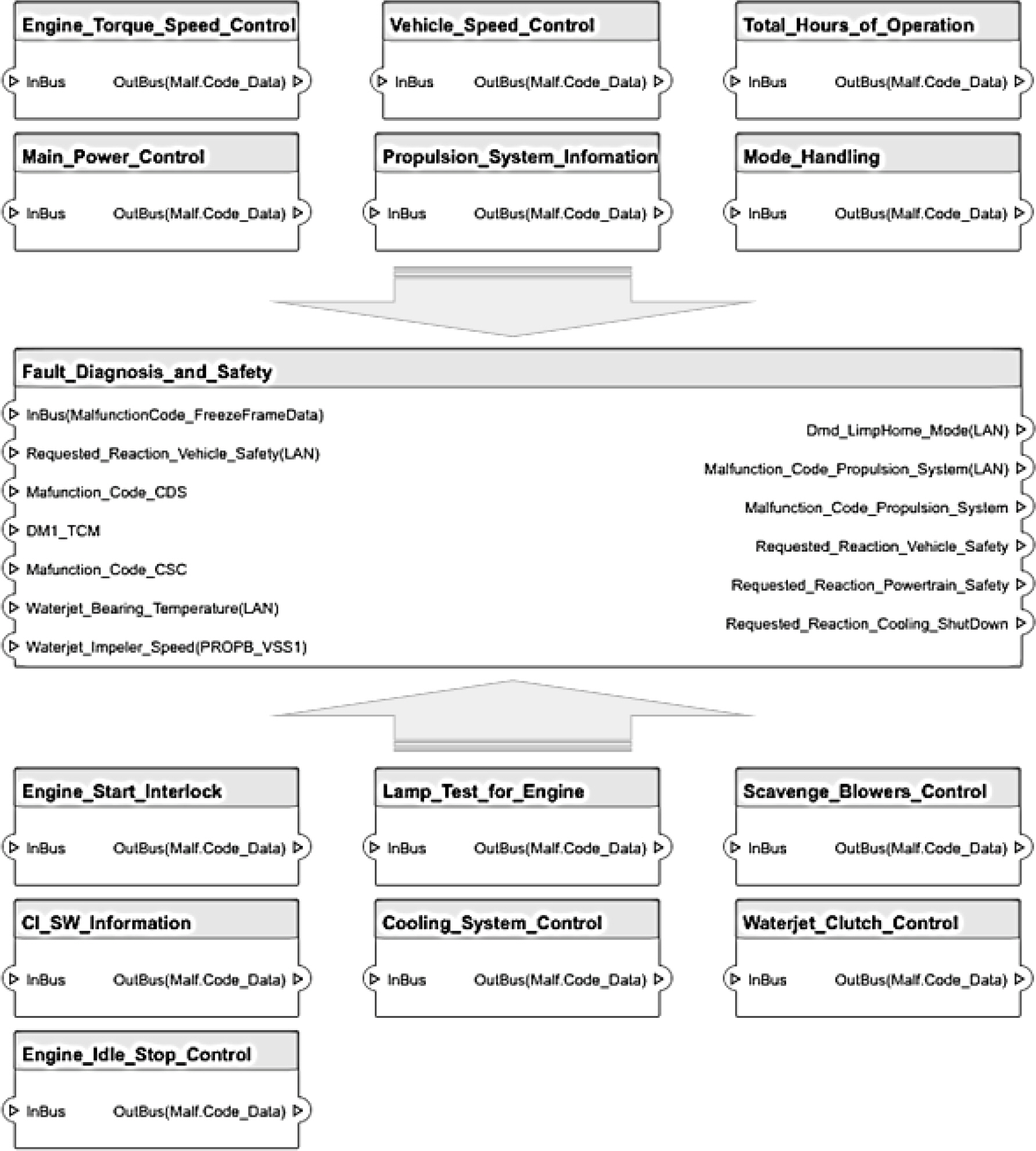

추진장치 통합고장진단 소프트웨어는 Fig. 2와 같이 구성된 엔진 제어기(CDS, Control and Diagnostics System), 변속기 제어기(TCM, Transmission Control Module), 냉각장치 제어기(CSC, Cooling System Controller)에 대한 연동 제어, 워터제트 제어, 체계 운용모드에 따른 추진장치 운용제어 등의 제어측면의 고장진단을 수행할 수 있고, 추진장치를 구성하는 각 장치의 운용 데이터를 분석하여 시스템측면의 고장진단을 수행할 수 있는 특징을 가지고 있다.

본 연구를 통해 정립되어 있는 잔차생성방법 등의 고장검출 이론을 적용하여 궤도형 상륙돌격차량용 추진장치의 통합고장진단 소프트웨어 설계 및 검증 방법을 제안하였다. 그리고 2장에서는 추진장치 통합고장진단 항목에 대한 설명과 센서나 데이터를 통해 입력되는 고장진단 기법에 대해서 설명한다. 3장에서는 모델기반 소프트웨어 설계방법을 적용한 고장진단 소프트웨어 모듈의 설계내용을 설명한다. 4장에서는 설계된 고장진단 소프트웨어 모듈에 대해 시험 및 검증을 할 수 있는 방법을 소개하고 시험결과를 설명한다. 그리고 5장에서는 결론을 제시한다.

2. 추진장치 고장진단 방법

상륙돌격차량의 추진장치에 대한 고장진단 항목은 고장모드 및 영향분석(FMEA) 수행 결과로부터 도출된 국부적 영향, 차상위 영향, 최종 영향에 따라 분류되었다. 그리고 분류된 고장진단 항목에 따라 적용된 신호기반 고장검출(Signal-based fault detection) 방법과 모델기반 고장검출(Model-based fault detection) 방법을 이용하였다.

2.1 고장진단 항목 선정 및 분류

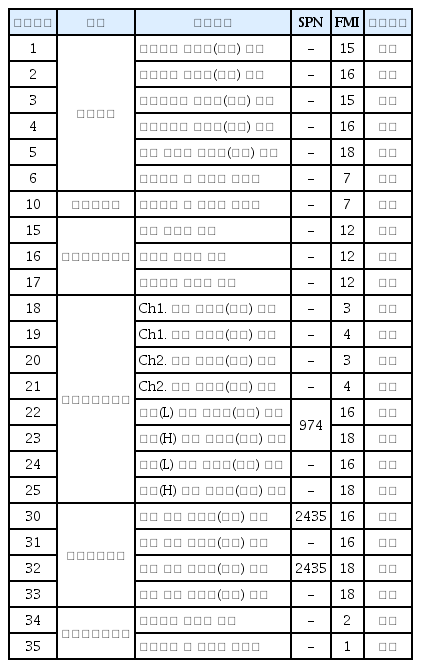

고장모드 및 영향분석 수행 결과로부터 도출된 고장진단 항목은 Table 1과 같다. 고장진단 유형은 추진장치의 품목별 기능의 차상위 영향과 최종 영향을 고려하여 통합제어 관점에서 선정하고 분류하였으며, 알림 수준은 심각도와 발생도를 고려하여 분류하였다.

고장진단 소프트웨어 모듈 설계를 위해 SAE J1939-73 규격을 적용하였으며, 4 byte 프레임을 가지는 DTC(Diagnostic Trouble Code)의 SPN(Suspect Parameter Number), FMI(Failure Mode Identifier)를 적용하였다. 그리고 고장수준 1, 2를 가지는 경고와 고장수준 1, 2를 가지는 주의로 4가지 수준으로 분류 가능하지만 DM1(Diagnostic Message 1)의 고장지시램프(Malfunction Indicator Lamp) 정의하기 위해 경고(적색 램프)와 주의(황색 램프)로 재분류하였다.

주요 고장코드에 대한 고장진단 방법 및 기준을 살펴보면, 고장코드 1은 임펠러의 손상이나 재밍(Jamming) 상태 유발로 인해 임펠러/엔진 속도의 편차가 특정 시간 동안 임계 속도를 초과하는지 확인한다. 고장코드 6은 조종수가 가속페달을 일정 위치 이상으로 유지한 상태에서 엔진이 공회전 속도 이하에 도달했는지 특정 시간동안 감시하여 확인한다. 고장코드 10은 변속기 제어기의 고장진단 코드 미발생 조건에서 워터제트의 미작동 상태를 확인한다. 고장코드 23은 A/D변환으로부터 계산된 해상가감속장치 위치값(천이모드)이 최고 엔진속도 범위를 초과했는지 특정 시간동안 모니터링한다. 그리고 고장코드 35의 경우는 통합제어 소프트웨어 내부의 연동제어 관련되어 있으며, 제어명령(Demand/Acknowledge 방식) 처리에 대한 33개의 고장코드로 이루어져 있다. 이와 같은 고장코드에 대한 고장진단 소프트웨어 구현을 위해 신호기반 및 모델기반 고장검출 기법을 적용하였다.

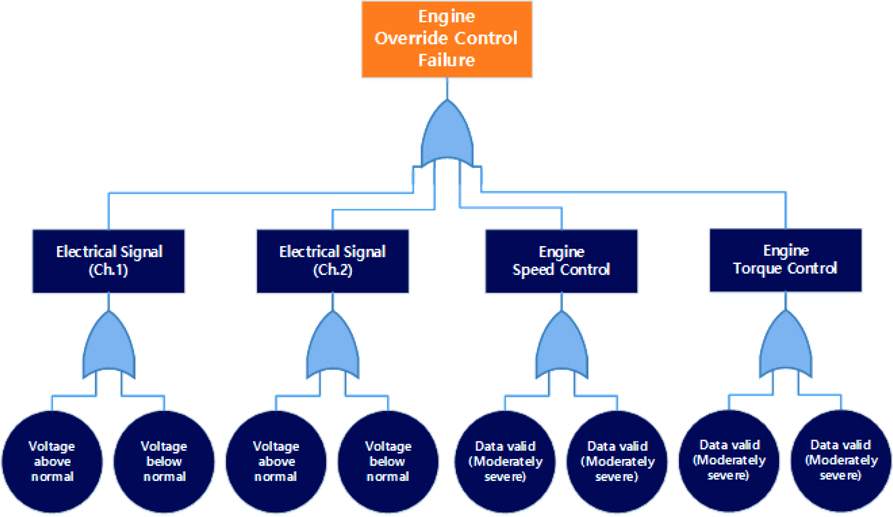

Table 1의 고장진단 항목에서 분류된 고장코드는 Bell 연구소에 의해 고안된 시스템 안전공학의 대표적인 방법인 결함수분석법(Fault tree analysis)을 이용하여 나타낼 수 있다[2]. 정상사상(Top event)은 Table 1의 장치에 해당되며, 기본사상(Basic event)은 고장유형에 해당된다. OR 또는 AND 게이트(Gate)는 정상사상과 기본사상 사이의 n차 원인 관계를 나타낸다.

통합고장진단 소프트웨어는 7개의 결함수(Fault tree)로 구성되어 있으며, Fig. 3과 Fig. 4는 각각 워트제트 클러치와 엔진 속도/토크 제어 관련 결함수를 대표적으로 보여준다.

2.2 고장진단 기법

고장진단을 위해 신호기반 고장검출 방법과 모델기반 고장검출 방법을 적용하였다. 전자는 기본적으로 하나의 값을 측정하는데 있어서 여러개의 센서를 사용해서 고장진단을 하는 방법이고, 후자는 해석적인 중복구조(Analytical redundancy)를 바탕으로 고장을 진단하는 방법이다[3]. 본 논문에서는 센서로부터 입력되는 신호의 형태에 따라 신호기반 고장검출 방법을 적용하였다. 그리고 센서 및 데이터를 통한 추정값을 통한 고장원인 추정은 모델기반 고장검출 방법을 적용하였다.

2.2.1 신호기반 고장검출 방법

센서의 시계열 신호를 실시간으로 측정한 값이 정상범위에 포함되는지 확인하는 방법이며[4], 식 (1)과 같이 나타낼 수 있다.

신호흐름 추이를 판단하여 고장을 예측할 수 있도록 식 (2)를 적용한다.

그리고 측정된 값이 노이즈 등으로부터 왜곡될 수 있으므로 이동평균(Moving Average) 필터를 적용하여 전처리 하였다.

2.2.2 모델기반 고장검출 방법

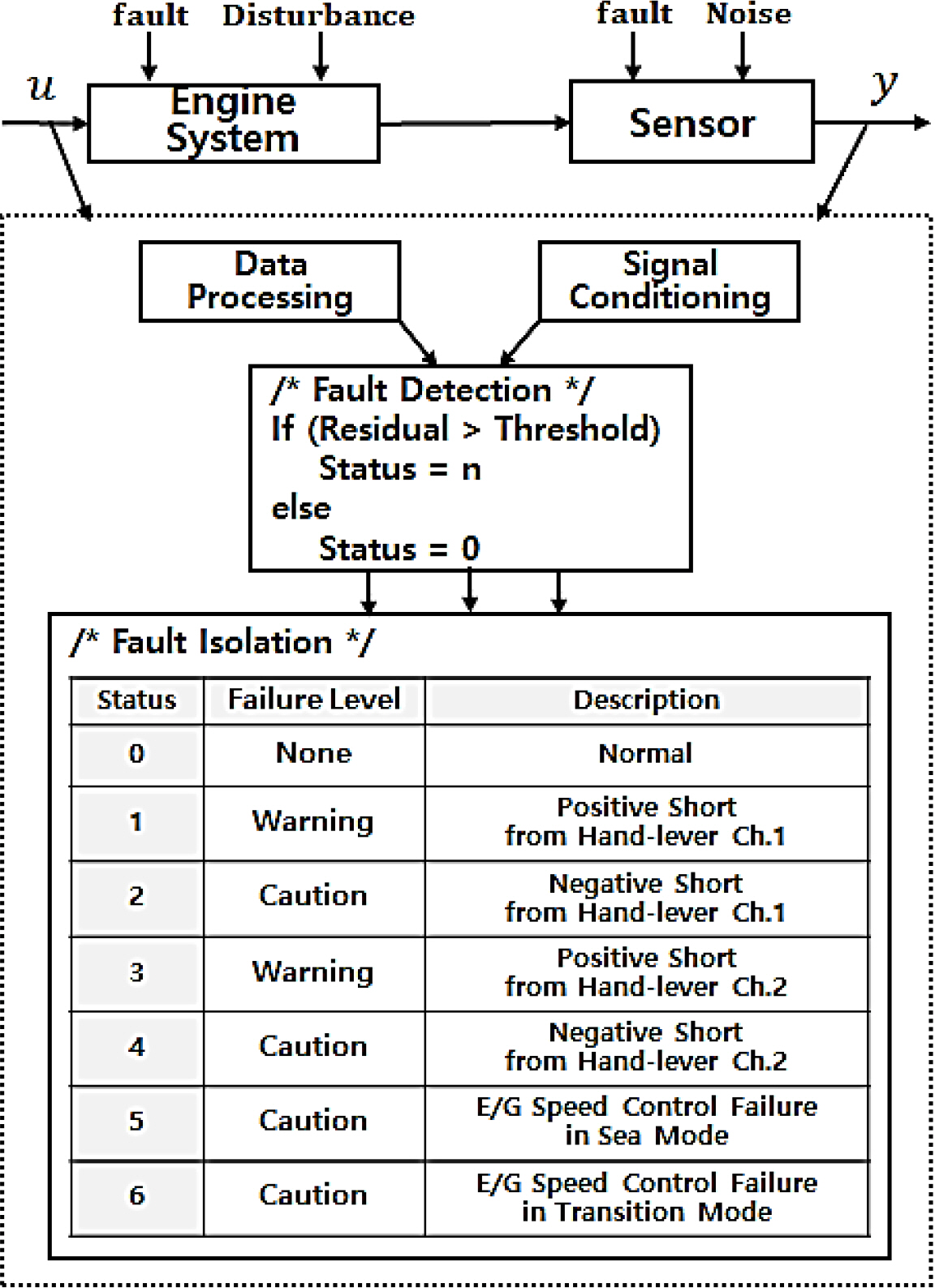

센서신호를 통해 고장여부를 확인할 수 없는 경우, 각각의 장치들의 여러 상태 데이터를 활용하여 고장을 검출할 수 있다. 본 논문에서는 모델기반 고장검출 방법 중 패리티 관계 접근법(Parity relation approach)을 적용하였다. 입력과 측정된 출력을 바탕으로 고장을 진단하는 대표적인 방법이다[5,6].

워터제트 고장, 해상가감속장치 고장, 추진장치 시스템 고장을 표현하기 위한 상태공간 방정식은 식 (3), (4)와 같다.

여기서 행렬 A, B, C, D는 상태변수 x, 입력 u, 출력 y와의 관계를 나타내며, Ex와 Ey는 외란 d와의 관계를 표현한다. 그리고 Fx와 Fy는 고장신호 f와의 관계를 나타내는 행렬이다[2]. 그리고 식 (3), (4)를 이용하여 식 (5)와 같은 전달함수를 구할 수 있다.

여기서 전달함수 Hyd(s)는 추진장치의 고장과 외란 을 의미하고, Hyf(s)는 센서의 고장이나 노이즈를 의미한다. 잔차생성(Residual generation) r(s)는 추진장치 입력벡터 Vru(s)와 식 (5)로부터 도출된 출력벡터 Vry(s)의 차로써 얻을 수 있다. 잔차는 식 (6)과 같이 나타낼 수 있다[7].

본 논문에서는 기존에 정립된 잔차생성 방법을 적용하여 추진장치 고장을 검출하였고, 센서 및 데이터수집 정보로부터 도출된 잔차와 임계값을 식 (7)과 같이 비교하여 고장상태를 판단하였다.

3. 추진장치 통합고장진단 소프트웨어 설계

본 장에서는 2장에서 도출된 고장진단 항목을 소프트웨어 설계 요구사항으로 적용하여 설계한 추진장치 통합고장진단 소프트웨어를 설명한다.

고장검출 관련 서브시스템(Subsystem)은 13개의 소프트웨어 모듈내에 포함되어 있으며 고장진단 소프트웨어 모듈에도 일부 서브시스템이 존재한다. 그리고 고장진단 소프트웨어에서는 35개 고장코드(Malfunction code)에 대한 발생 및 관리를 수행하고, CAN(Controller Area Network) 전송주기를 가변하는 역할을 수행한다.

통합고장진단 소프트웨어의 설계는 모델기반 소프트웨어 설계방법을 적용하였고, 구현은 Mathworks사의 Matlab/Simulink를 이용하였다.

3.1 고장진단 소프트웨어 구조

고장진단 소프트웨어 모듈은 크게 엔진, 변속기, 동력분배장치, 냉각장치에 대한 연동제어 관련 고장진단과 소프트웨어 내부처리에 대한 고장진단으로 구분할 수 있다. Fig. 5와 같이 고장진단 소프트웨어 모듈은 13개의 소프트웨어 모듈들과 연결되어 있음을 확인할 수 있다. 각 모듈에서 신호 및 데이터를 처리하여 고장을 판단하여 내부 고장코드와 고장시점의 전·후 데이터(Freeze frame data)를 고장진단 소프트웨어 모듈로 전달하며, 고장진단 소프트웨어 모듈에서도 차량의 운용모드와 관련된 시스템 측면의 고장진단을 수행한다. 그리고 내부 고장코드를 생성하고 CAN 주기를 가변하는 On-change 기능을 수행한다.

3.2 신호처리 및 고장진단을 위한 서브시스템 설계

노이즈와 같은 외란을 없애기 위한 신호처리 기능과 2장에서 설명한 고장진단 기법은 상태(State)와 전이(Transition)로 구성된 스테이트 머신(State Machine)을 이용하여 구현하였다.

센서 및 장치 신호 관련 서브시스템은 센서기반 고장검출 방법을 적용하였고, 엔진 속도/토크 편차 등과 같은 시스템 데이터 측면의 서브시스템은 모델기반 고장검출 방법을 적용하였다. 패리티 공간 방정식을 간단하게 모델링하기 위해 외란이 0의 값을 가지도록 소프트웨어 필터를 적용하였다. 본 논문에서는 통합고장진단 소프트웨어 모듈 중 대표적으로 2가지 모듈에 대해서만 설계내용을 설명한다.

3.2.1 신호기반 고장검출 소프트웨어 모듈 설계

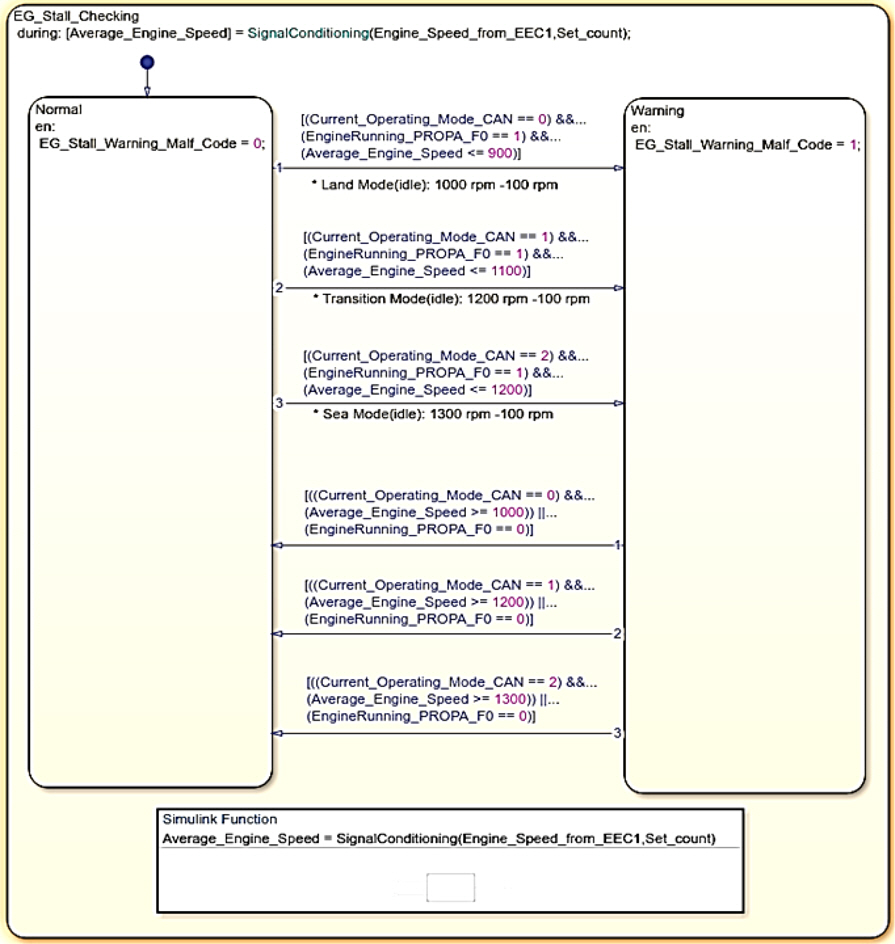

워트제트와 관련된 고장유발 인과관계는 Fig. 3의 결함수에 잘 표현되어 있다. 그리고 워터제트 임펠러 속도센서 신호와 엔진속도를 통해 임펠러가 재밍되는 고장상태를 판단해야 하는 소프트웨어 요구사항을 Fig. 6과 같이 도식화하였으며, 상륙돌격차량의 해상, 천이, 육상 운용조건에서 발생할 수 있는 검출방법과 고장수준에 대한 내용이 명시되어 있다.

워트제트 속도센서와 기어비를 통해 계산된 엔진속도를 이동평균 필터처리 하고, CAN통신을 통해 입력되는 엔진속도를 이용하여 보정한 최종 엔진속도는 운용모드에 따른 엔진스톨 발생기준 엔진속도와 비교한다. 그리고 고장여부를 검출할 수 있도록 Fig. 7과 같이 설계하였다.

3.2.2 모델기반 고장검출 소프트웨어 모듈 설계

해상가감속장치와 안전기능과 연계된 엔진 속도 및 토크 제어에 대한 고장유발 인과관계는 Fig. 4의 결함수에 표현되어 있다. 해상가감속장치 입력처리를 위한 회로로부터의 고장신호 및 노이즈, 엔진속도 제어 피드백으로부터의 제어편차 및 외란에 대한 잔차를 도출하고, 각각의 고장진단 임계값과 비교하여 고장을 판단하도록 Fig. 8과 같은 소프트웨어 요구사항을 소프트웨어 설계에 반영하였다. 그리고 해상가감속장치의 전기적인 문제와 해상/천이 운용조건에 따른 엔진속도 제어편차에 따라 고장이 분리되어 검출되도록 설계하였다.

해상가감속장치의 위치에 해당되는 2채널의 전압값 형태의 신호를 처리하고 고장을 판단하는 스테이트 머신을 구현하였다. 그리고 노이즈와 같은 신호를 제거하기 위해 이동평균 필터를 설계하고 구현하였다. 그리고 해상가가감속장치의 입력에 따른 목표 엔진속도와 워터제트 및 궤도 부하변동으로 인한 출력 엔진속도 사이의 편차를 검출하여 안전기능까지 작동할 수 있도록 소프트웨어를 설계하고 구현하였다. 운용모드에 따른 목표 엔진속도 결정 및 처리, 해상가감속장치 처리, 엔진속도 제어 처리 등에 대한 서브시스템 설계내용은 Fig. 9와 같다.

3.3 고장코드 생성 및 처리를 위한 서브시스템 설계

고장진단 소프트웨어 모듈을 구성하는 주요 서브시스템은 고장코드를 생성하고 처리하는 역할을 수행하도록 설계되었다. 각 소프트웨어 모듈의 고장진단 서브시스템을 통해 발생된 고장코드를 프레임으로 구성하고, On-change 기능을 수행한다.

고장진단 코드 생성 및 처리를 위한 프레임은 7개이며, 0에서 55까지 56개의 고장코드를 한번에 전송할 수 있다. 그리고 168까지의 고장코드가 중복되어 발생하는 경우를 고려하여 0에서 4값을 가지는 인덱스(Index)를 이용하여 고장코드를 보낼 수 있도록 Fig. 10과 같이 설계하였다. 고장코드 발생 시 인덱스를 포함한 7개 프레임은 50 ms 주기로 전송됨에 따라 모든 고장진단 전송주기는 200 ms가 된다. 이때 동일한 고장코드가 유지되거나 고장코드가 미발생되는 경우에는 5초(1.25 s/index) 동안 모든 고장코드 프레임이 전송된다.

4. 고장진단 소프트웨어 시험 및 검증

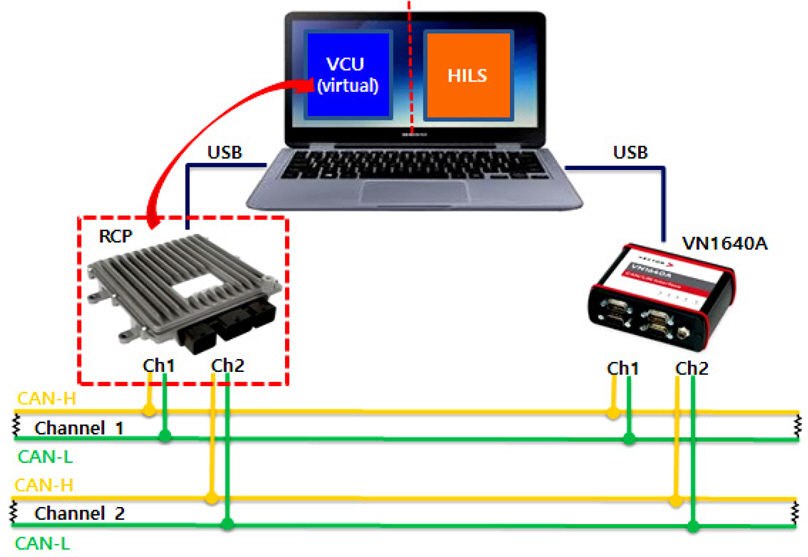

고장진단 소프트웨어 설계에 대한 검증을 위해 Fig. 11과 같은 시험환경을 구성하여 주요 고장진단 기능에 대한 고장검출, 고장코드 생성 및 처리에 대한 시험을 수행한다. 그리고 시험결과를 통해 2장에서 제시된 소프트웨어 설계 요구사항을 만족하는지 검증한다.

시험방법은 기능중심 수준(Low fidelity)의 플랜트 모델로 HILS(Hardware-In-the-Loop Simulation)를 구성한 후 임의 고장을 유발시킨다. 그리고 고장진단 기법 적용여부에 따라 소프트웨어 모듈을 구분하여 수동시험을 수행하고, 그 결과를 비교한다. 본 논문에서는 신호 및 모델 기반 고장검출 방법이 복합적으로 적용되어 있는 Fig. 9의 소프트웨어 모듈에 대한 시험결과만 대표적으로 설명한다.

그리고 수동시험과 같은 임의 고장 신호에 대한 시험케이스(Test Case)를 작성하여 자동시험 프로그램에 적용한 후, 자동시험 수행을 통해 결과(Pass/Fail)를 확인한다. 자동시험 대상은 Table 1과 같다.

시험환경에서 통합제어기 역할의 RCP(Rapid Control Prototyping) 장비를 대신하여 가상의 통합제어기로 Fig. 11과 같이 구성하고, 통합고장진단 소프트웨어를 적용한다. 그리고 수동/자동 프로그램 및 데이터 계측을 위해 Vector사의 CANoe를 이용한다.

4.1 고장진단 관련 시험 및 검증

해상가감속장치 작동에 따른 엔진속도 제어를 수행하는 동안 임의로 고장을 유발하여 고장진단 소프트웨어 설계오류 여부를 확인한다.

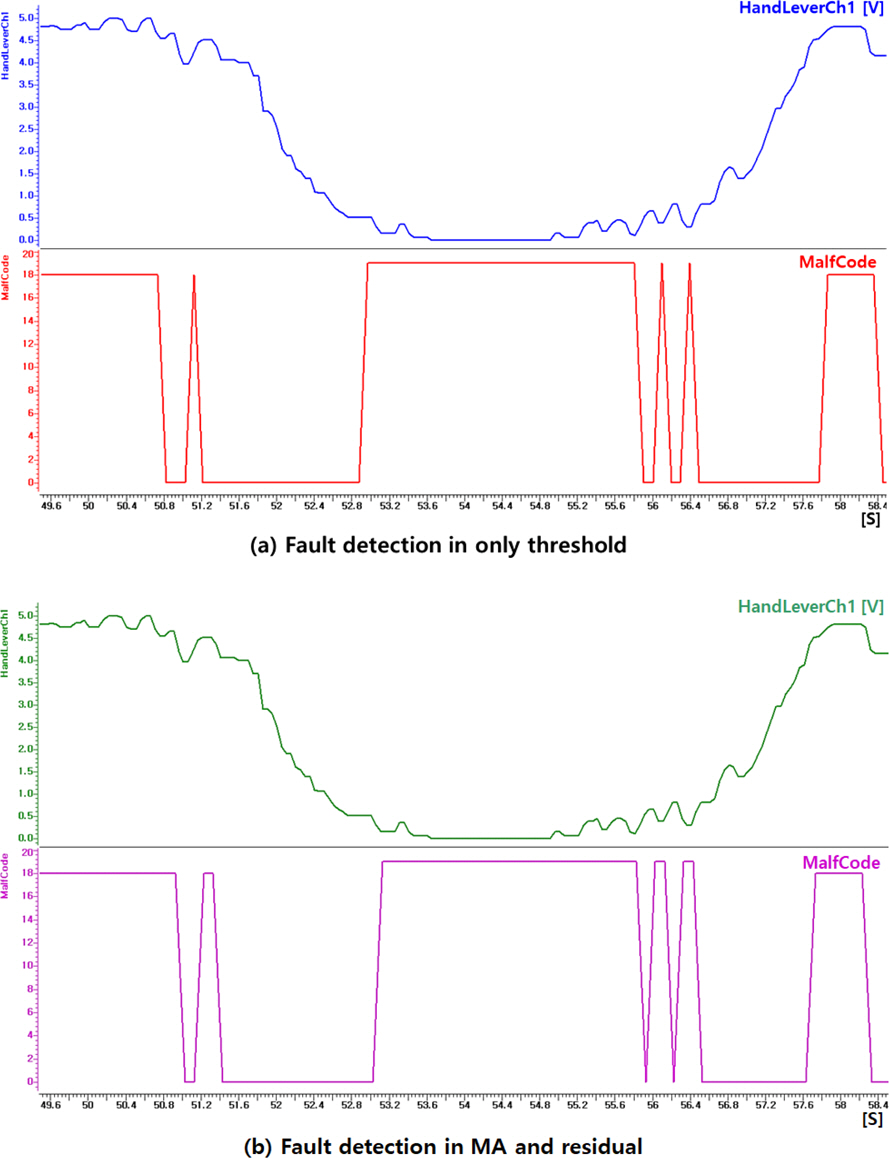

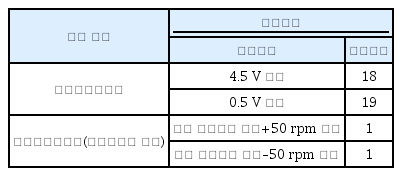

해상가감속장치에서 전원 쇼트(Positive Short)와 접지 쇼트(Negative Short) 현상이 유발되도록 0.5 V ∼ 4.5 V 범위를 벗어난 신호를 발생시키는 수동시험을 Fig. 12와 같이 수행하였다. 시험결과를 살펴보면, 해상가감속장치의 채널1에서 발생되는 4.5 V 이상, 0.5 V 이하의 이상신호(HandLeverCh1)에 따라 각각 고장코드(MalfCode) 18, 19가 정상적으로 발생하는 것을 확인할 수 있다.

Fig. 12는 임계값만 적용한 고장검출로직과 신호 및 잔차 처리를 적용한 고장검출로직에 대한 시험결과를 나타내고 있다. 시험결과 비교를 위해 전원 쇼트가 발생된 51.2초 ∼ 51.4초 구간을 살펴보면, 임계값만 처리하는 고장검출로직은 지속적인 고장이 있음에도 1회만 고장을 검출하지만 신호 및 잔차 처리를 적용한 고장검출로직은 0.08초 동안 고장을 검출하고 고장코드 18을 출력하고 있다. 또한 56초 ∼ 56.2초, 56.28초 ∼ 56.48초 구간에서도 신호 및 잔차 처리를 적용한 고장검출로직이 0.08초 동안 고장을 검출하여 고장코드 19를 출력하고 있음을 알 수 있다. 이와 같은 시험결과를 통해 신호 및 잔차 처리가 적용된 고장진단 소프트웨어 모듈이 고장검출 확률을 높이는데 효과적임을 알 수 있다.

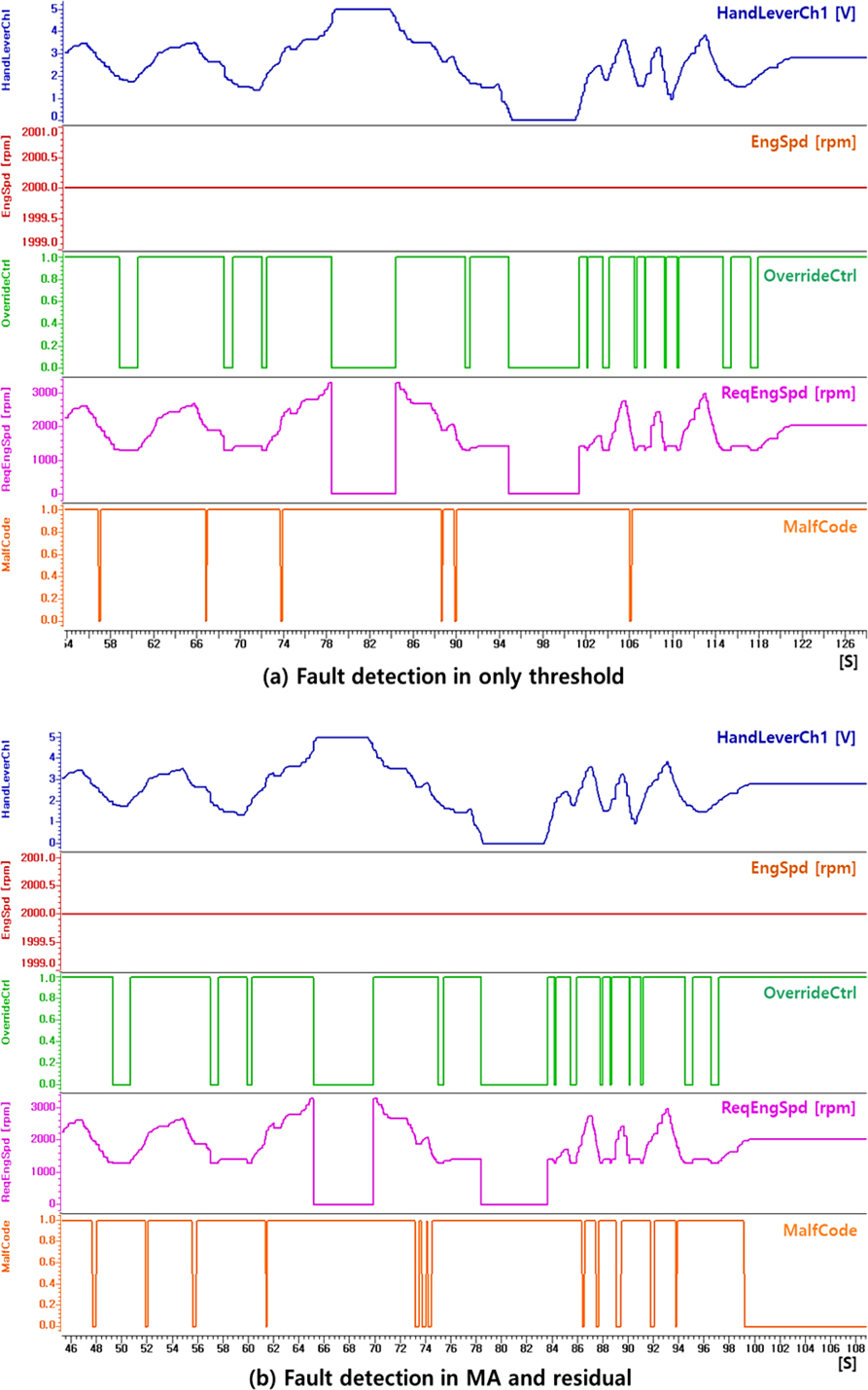

통합제어기는 정상적인 해상가감속장치의 작동에 따라 목표 엔진속도를 계산한 후 엔진 제어기에 오버라이드 제어(Override Control) 방법을 이용하여 엔진속도 제어권을 가져온다. Fig. 13은 통합제어기가 엔진속도를 직접 제어한 시험결과로서 CAN통신상에서 수집된 데이터이다.

Fig. 13은 임계값만 적용한 고장검출로직과 신호 및 잔차 처리를 적용한 고장검출로직에 대한 엔진속도 제어 관련 시험결과를 나타내고 있다. 피드백되는 엔진속도(EngSpd)를 2,000 rpm으로 고정시킨 후, 해상가감속장치(HandLeverCh1) 신호에 따른 목표 엔진속도(ReqEngSpd)를 엔진 제어기로 전달하되 속도편차가 유발되도록 임의로 조작한다. 그리고 해상가감속장치의 고장을 유발시켜 목표 엔진속도가 계산되지 않도록 임의로 조작한다.

88초 ∼ 90초 구간의 임계값만 적용한 고장검출로직과 73초 ∼ 74.4초 구간의 신호 및 잔차 처리를 적용한 고장검출로직에 대한 대표적인 시험결과를 살펴보면, 반복시험으로 인한 데이터 수집 시간차는 있지만 해상가감속장치의 입력신호는 동일함을 알 수 있다. 해상가감속장치 입력에 따른 목표 엔진속도가 1987 ∼ 2037 rpm으로 결정되어 엔진 오버라이드 제어를 수행하고 있음을 오버라이드 제어값(OverrideCtrl)을 통해 알 수 있다. 오버라이드 제어값 1은 엔진속도를 의미한다. 이때 엔진으로부터 피드백된 엔진속도는 2000 rpm으로 고정되어 있으며, 잔차처리된 결과는 Table 2의 고장진단 기준에 따라 고장이 분류되어 고장코드(MalfCode)로 나타난다. Fig. 13은 피드백되는 엔진속도가 고정되어 있기 때문에 빈번한 고장검출이 검출된다. 따라서 본 시험에서는 정상적인 상태에 대한 고장검출 오류를 줄이는 것이 중요하며, 신호 및 잔차 처리를 적용한 고장검출로직이 임계값만 적용한 고장검출로직 보다 고장검출 오류를 유발시키지 않음을 알 수 있다.

Fig. 13의 신호 및 잔차 처리를 적용한 고장검출로직에서 66초 ∼ 71초 구간을 살펴보면 전원 쇼트에 대한 고장이 검출되어 안전기능이 작동된 것을 확인할 수 있다. 이때 목표 엔진속도를 0으로 설정하여 강제로 엔진속도를 제어함으로써 엔진이 공회전(Idle) 상태로 제어된다.

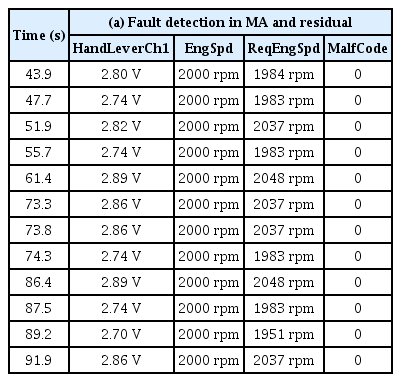

4.2 고장진단 시험결과 분석

Fig. 13으로부터 동일 시험조건에서의 정상상태 데이터만 정리하면 Table 3과 Table 4와 같다. 임계값만 적용한 고장검출로직과 신호 및 잔차 처리를 적용한 고장검출로직에 대한 시험결과를 비교해보면 정상상태임에도 불구하고 임계값만 적용한 고장검출로직은 고장으로 검출되는 오류를 많이 유발하고 있으며, 신호 및 잔차 처리를 적용한 고장검출로직의 고장검출 오류율이 50 % 정도 낮음을 알 수 있다. 여기서 고장코드(MalfCode) 0은 정상상태를 의미한다. 즉, 노이즈 및 데이터 편차에 대한 잔차처리가 적용된 고장진단 소프트웨어가 적용되어야만 정확한 고장 검출과 판단을 수행할 수 있다는 의미이기도 하다.

결론적으로 신호 및 모델 기반 고장검출 방법을 적용한 통합고장진단 소프트웨어를 설계해야만 고장검출에 효과적임이 본 시험을 통해 확인되었다. 그리고 본 논문에서 제시된 시험방법에 따라 32개의 시험케이스를 만들어 적용한 자동시험 성적서는 Fig. 14와 같으며 본 논문에서는 결과만 제시하였다.

5. 결 론

본 논문에서는 궤도형 상륙돌격차량용 추진장치의 통합고장진단 소프트웨어 설계방법과 시험방안을 제시하였다.

고장진단 항목(Fault diagnostic list)을 설계 요구사항으로 정의하였고, 모델기반 소프트웨어 설계방법을 통해 통합고장진단 소프트웨어가 구현되었다. 그리고 고장검출 및 고장코드 생성/처리에 대한 시험결과를 통해 설계 요구사항 만족을 확인하였다. 따라서 재사용이 가능하고 가독성이 높은 통합고장진단 소프트웨어의 구현 및 정상 작동이 검정됨을 확인하였다.

본 연구를 통해 확인된 신호 및 모델 기반 검출방법과 고장진단 처리에 대한 모델기반 소프트웨어 설계 방법이 유사 연구에 활용될 수 있을 것으로 기대되며, 제시된 HILS 시험 방법 및 절차도 활용될 수 있을 것으로 기대된다.

후 기

본 연구는 상륙돌격장갑차-II(탐색개발) 사업에 의하여 연구되었다.