가스건 시험의 최대 감가속도와 유지시간 예측 설계 Frame 연구

Development of the Design Frame to Predict the Peak-G and Duration Time in Gas-Gun Tests

Article information

Trans Abstract

The gas-gun test is a experimental approach employed to validate the operational or structural stability when subjected to the impact energy encountered during launch or target collision. Predicting the outcomes of the gas-gun test has traditionally relied on empirical knowledge, due to numerous factors such as the bird assembly's shape, weight, material, and flight velocity. However, due to the nonlinearity and complex interactions between these variables, numerous tests are necessary to identify the necessary requirements, resulting in significant expense and time consumption during the process. The objective of this study is to forecast the variations in impact energy in future tests by developing a numerical model and analysis that aligns with the test outcomes, utilizing the ABAQUS Explicit. The outcome of the numerical analysis produced a framework that anticipates the peak g and the duration of the actual gas-sun test results, throughout post-processing techniques using FFT and LPF filters.

1. 서 론

유도무기에 사용되는 구성품들은 발사환경이나 표적 충돌과정에서 필연적으로 수만 G에서 수십만 G에 이르는 충격에너지를 받게 된다. 이러한 사용환경에서 각각의 구성품들은 고충격 환경에서의 작동안정성 또는 구조안정성에 대한 검증이 필요하게 되었다. 대표적인 시험은 슬레드(SLED)시험과 SRS(Soft Recovery System)시험이다. 그러나 앞서 언급한 두 종류의 시험은 화약류 취급으로 인한 위험성과 비용 측면에서는 고가의 시험에 속한다. 그래서 상대적으로 안전하고 비용이 저렴한 가스건(Gas-gun)시험을 통해 사전 검증 후 다양한 시험을 하는 경우가 일반적이다.

가스건 시험은 고압으로 압축된 질소가스를 추진제로 사용하고 탄체와 유사한 버드조립체를 발사체로 활용하여 표적에 충돌할 때 발생되는 충격에너지를 계측하여 버드조립체 내부에 장착된 구성품의 내고충격성을 검증하는 시험이다. 그러나 가스건 시험조건에는 많은 변수가 존재한다. 버드조립체의 형상, 무게. 표적의 재질이나 버드조립체 비행 속도를 조절하는 가스 압력 등 다양한 변수로 인해서 일반적으로 초탄의 발사시험 후 경험적 지식을 통해 목표충격값에 근접하게 구현하도록 가스 압력을 조절하는 등의 변수 조정작업을 하게 된다. 그러나 이러한 조정작업도 상호변수 간의 비선형성으로 절대 만만치 않은 수준으로 Try & Error 과정을 겪으면서 시험 비용은 계속 상승하게 되었다. 이러한 문제점으로 인해 가스건 시험의 전산 해석적 기법이 필요하게 되었고, 본 연구에서는 Abaqus의 Explicit 코드를 이용하여 실험 결과와 일치하는 모델링을 구축하고, Abaqus의 자체 기능을 활용한 후처리 과정을 통해 가스건 시험 예측 설계 Frame을 완성하였다. 이를 통해 변수 조정작업의 횟수를 줄임으로써 불필요한 시험으로 발생하는 시간과 비용 그리고 노력을 절약하는 것을 목적으로 하였다.

2. 가스건 시험

가스건 시험은 기본적으로 화포탄 발사 원리를 모사하여 구현되었다. 다만, 추진력을 화약의 폭발력에서 압축 질소가스를 이용하는 부분에서 차이가 난다. 상세한 시험 구성은 아래와 같다.

2.1 가스건 시험 장비

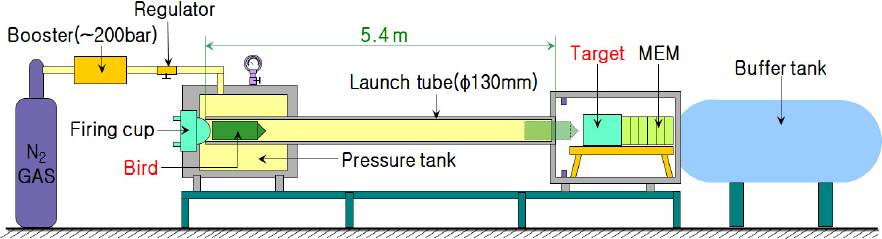

본 연구에 이용된 가스건 시험 장비는 버드조립체를 발사관에 장착한 후 압축된 질소가스를 발사컵(Firing Cup)을 이용하여 순간적으로 버드조립체를 추진시키는 방식으로 구성되어 있으며, 발사관의 직경은 130 mm 이고 길이는 5.4 m이다. 버드조립체가 표적에 충돌할 때 발생되는 충격에너지에 직접적인 요인이 되는 버드조립체 비행 속도는 발사관 출구에 200 mm 간격으로 장착된 광센서 2개를 통해서 계측하였다. 표적은 직경 400 mm에 길이 350 mm의 실린더 형태를 사용하였으며, 완충 역할의 일종인 운동량 변환 질량(MEM)도 표적과 동일한 재질과 직경으로 적용하고, 길이는 700 mm로 구성하였다. 재질의 선정은 버드조립체 충돌 후 생성되는 크레이터의 깊이 측정의 필요성 및 충돌간 발생되는 파편에 의한 사고의 위험성을 고려하여 연성재료 중에서 가장 취급이 용이한 순납으로 선정되었다.

2.2 버드조립체

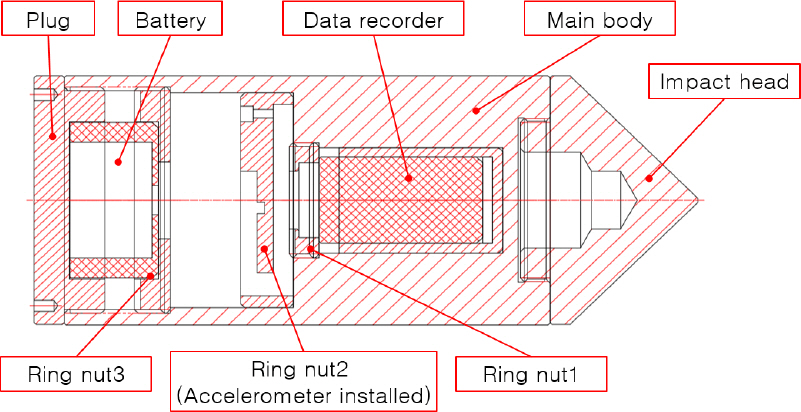

버드조립체는 화포탄에서 탄체에 해당하는 요소로서 본 연구에서는 가속도 센서 및 데이터 기록장치를 탑재하는 하우징에 해당한다. 버드조립체의 총 전장은 약 331 mm이며 직경은 129.5 mm이다. 탄두에 해당하는 충격자 형상은 90º 각도를 가진 원추형 형상으로 제작하였다. 메인 몸체에는 시험의 계측을 위한 장치를 탑재하였다.

주요 부품은 가속도 센서, 데이터 기록장치, 배터리로 나누며 가속도 센서는 최대 60,000 G까지 계측이 가능한 Endevco사의 71M10-60K를 사용하였다. 가속도 센서는 링너트 구조의 치구를 이용하여 몸체 중심부에 고정하였다. 데이터 기록장치는 충격 스위치로부터 외부충격이 감지되면 가속도 센서 신호를 기록하게 되어 있는 전자부품 조립체로 시험간 충격시 내부 회로 보호를 위해 금속 재질의 하우징에 내부는 몰딩액으로 충전하였다. 끝으로 배터리는 CR123 배터리를 이용하였으며, 배터리컵 내부는 몰딩 처리하여서 발사 충격으로 인한 손상으로부터 보호하였다.

버드조립체에 사용된 재질은 충격자는 STS630을 사용하였고, 주요부품류를 고정하는 역할을 하는 링너트류는 STS303을 사용하였다. 그 외 몸체 및 마개는 AL7075-T6 재질을 적용하여 조립체의 총 무게는 12.1 kg으로 구성되었다.

2.3 가스건 충격 실험

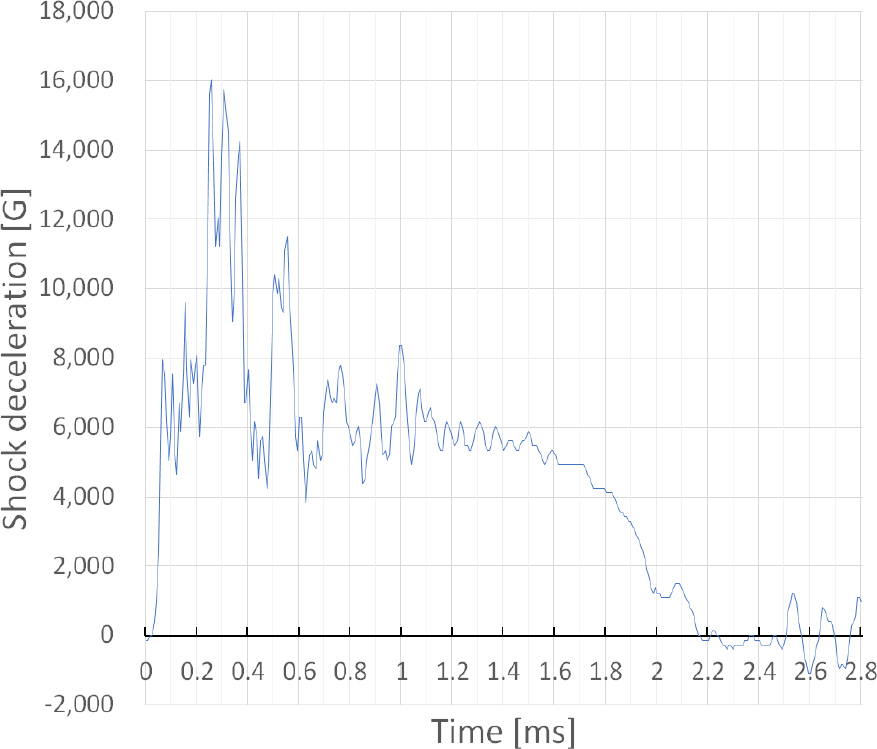

가스건 시험은 실제 시험 결과를 전산 해석 결과와 비교를 위한 실험 데이터 획득을 위해 수행하였다. 압축 질소의 압력 13 kgf/cm2로 버드조립체의 후방을 추진하였으며, 발사관 출구에서 광센서로 계측된 버드조립체의 비행 속도는 140 m/s로 확인되었다. 시험 후 표적에 발생된 크레이터의 깊이는 135 mm이었으며, 버드조립체 내부에 장착된 가속도 센서와 데이터 기록장치를 통해서 계측된 최대 감가속도는 충격 스위치 작동 후 0.25 ms경에서 약 16,000 G이었으며, 충격에너지 유지시간(Duration time)은 2.16 ms로 확인되었다.

3. 전산 해석

가스건 시험의 예측 설계 Frame은 추후 다양한 형태로 버드조립체 형상이나 무게 등의 변수조정 작업이 용이하여야 하고 해석 결과를 다른 소프트웨어에서도 이용하기 쉬워야 한다. 이를 위해 본연구에서는 상용 해석프로그램인 Abaqus의 Explicit 코드를 이용하여 전산 해석 결과를 도출하였다.

3.1 모델링

버드조립체의 모델링 형상은 가스건 실험에 사용한 각각의 구성품 전체를 동일하게 구현하였으며, 실제 형상에서 몸체와 나사산 체결방식으로 조립되는 충격자, 링너트1과 링너트2는 결합부를 Tie 조건으로 구속 처리하였다. 표적도 실제 형상과 동일하게 구현하였다. 단, MEM은 전산 해석에 미치는 영향이 적고, 전산 해석 효율을 확보하기 위해 모델링 제작은 생략하고 표적과 MEM이 접하는 부분의 경계조건(Boundary Condition)을 ENCASTRE를 적용하여 완전 구속함으로써 MEM을 적용한 것과 유사한 효과를 모사하였다. 전산 해석에 소요되는 연산시간 단축하여 빠른 수렴 결과 도출을 위해 축대칭 솔리드요소(CAX4R)를 사용하였다.

실제 버드조립체에서 가속도 센서가 부착되는 링너트2 지점을 모델링의 Control Point로 지정하여 전산 해석 결과로 활용할 최대 감가속도(Peak G) 및 충격 에너지 유지시간(Duration time) 결과를 동일한 지점에서 도출되도록 구현하였다.

버드조립체의 물성값은 재질 편람에서 각 구성품에 적용된 AL7075-T6, STS303, STS630의 밀도, 탄성계수, 프와송비를 적용하였다. 실제 버드조립체의 무게인 12.1 kg과 모델링에 물성값을 적용 후 산출된 무게가 동일한 것을 통해 물성값 정합성을 검증하였다. 표적은 실험에서 사용한 순납 재질을 적용하였으며, 가스건 실험간 극심한 소성변형이 발생하므로 위 언급된 정보 이외에 Ductile damage의 Damage evolution parameter를 적용하였다.

전산 해석에 사용된 Mesh 요소는 대부분을 Quad 요소를 사용했으며, 일부 원추형 충격자 Mesh 요소 중에서 형상적으로 부득이한 경우에 한해서 Tri 요소를 적용하였다. 총 요소의 수는 10,075개이며 노드는 9,661개로 구성하였다.

4. 결과 비교 및 분석

궁극적으로 전산 해석을 통해 얻고자 하는 데이터는 버드조립체가 받은 충격에너지이다. 이를 산출하기 위해서는 최대 감가속도(Peak G)와 유지시간(Duration time)의 비교가 필요하였다. 그리고 본연구에서는 전산 해석 모델링과 실제 시험의 정합성을 검증하기 위한 목적으로 침투깊이(크레이터 압흔 깊이)도 비교하였다.

4.1 침투깊이 검증

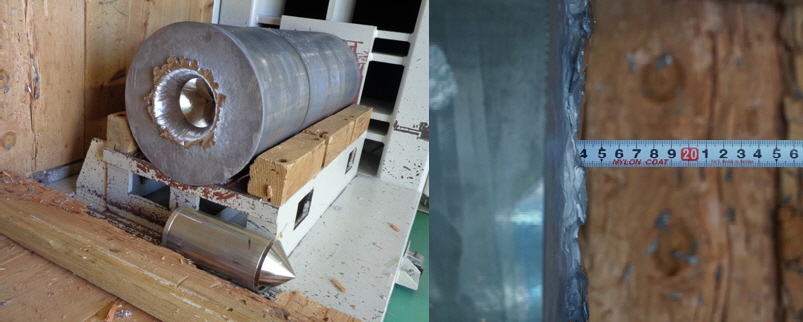

가스건 시험 이후 발생된 가장 중요한 물리적 변화는 크레이터의 생성이다. 전산 해석에서 구현된 모델링과 실제 시험의 정합성을 검증하기 위해 침투깊이를 확인하였다.

실제 가스건 시험에서 발생된 크레이터의 깊이는 약 135 mm로 계측되었다. 전산 해석에서는 버드조립체의 이동 변위량을 통해 확인한 침투깊이는 137.2 mm 로 확인이 되어 실제 시험과 모델링의 결과에 유사성이 매우 높음을 확인하였다.

4.2 충격에너지 유지시간 검증

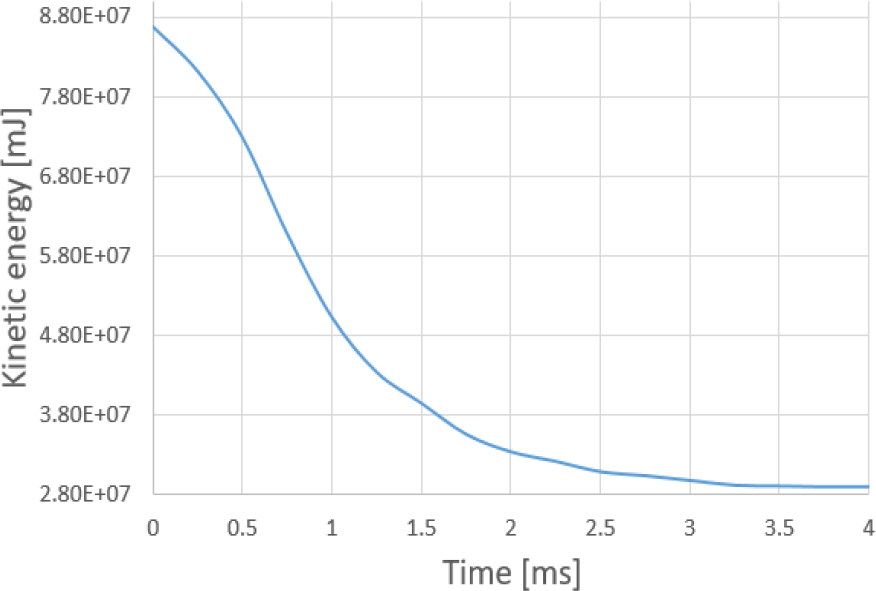

충격에너지 유지시간(Duration time)을 검증하기 위한 방법으로는 버드조립체 이동이 정지까지 소요된 시간으로 검증하는 방법이나 최대 침투깊이까지 도달한 시간을 통해 검증하는 방법 등 다양한 방법이 있으나, 본 연구에서는 Control point 지점에서의 운동에너지(Kinetic energy)가 소멸하는 시점이 충격에너지 유지시간(Duration time)과 일치할 것으로 간주하고 분석하였다.

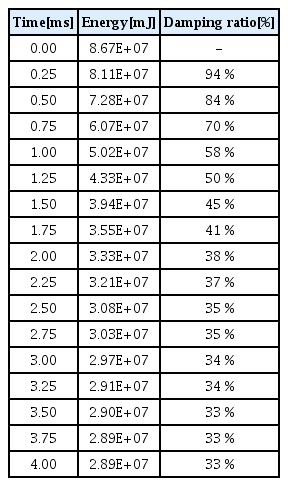

전산 해석 결과를 분석하면 충돌이 발생된 초기에는 큰 운동에너지 감쇠율을 나타내지만, 약 2 ms 이후에는 운동에너지 감쇠가 거의 없어지는 것을 확인할 수 있었다. 본 연구에서는 Table 1에서 확인할 수 있듯이 2.50 ms 이후에는 충돌에 의한 운동에너지는 소멸하고 링너트2가 충돌 후 발생된 고주파(High Frequency) 성분으로 인한 맥놀이(Beats) 현상으로 판단한다.

본 연구에서는 운동에너지 감쇠율 분석을 통해 감쇠율이 현저히 저하되는 시점까지를 충격에너지 유지시간으로 판단하여, 유지시간을 2.50 ms로 추정하였다.

이는 실제 가스건 시험에서 계측된 2.16 ms와 비교할 때, 0.34 ms 정도이므로 매우 작은 편차를 나타내었다. 따라서 충격에너지 유지시간 또한 실제 시험과 모델링 결과가 유사성이 매우 높음을 확인하였다.

4.3 최대 감가속도 검증

버드조립체에 전달된 충격에너지 산출에 중요한 요소는 유지시간(Duration time)과 최대 감가속도(Peak G)이다.

별도의 후처리 절차 없이 전산 해석의 수렴 결과만으로 나타난 최대 감가속도는 G 값으로 환산시 24,536,493 G 라는 수치를 나타내어서 실제 시험 결과와는 큰 차이를 나타내었다. 그러나 최대 감가속도 발생 시점을 비교하면 전산 해석에서는 0.14 ms 지점으로 실제 시험에서 발생된 0.25 ms와 유사성을 나타내었다. 이는 데이터 기록장치에 내장된 저역통과필터(Low Pass Filter)를 고려하지 않았던 이유로 전산 해석 결과에도 유사한 후처리 작업이 필요함을 의미한다.

4.3.1 저역 통과 필터 적용

최대 감가속도 차이가 발생한 이유는 충돌시 발생된 충격에너지에 의해 Control point가 지정된 링너트2가 극심한 진동으로 과도한 고주파 성분을 포함하게 되어 발생한 것이다.

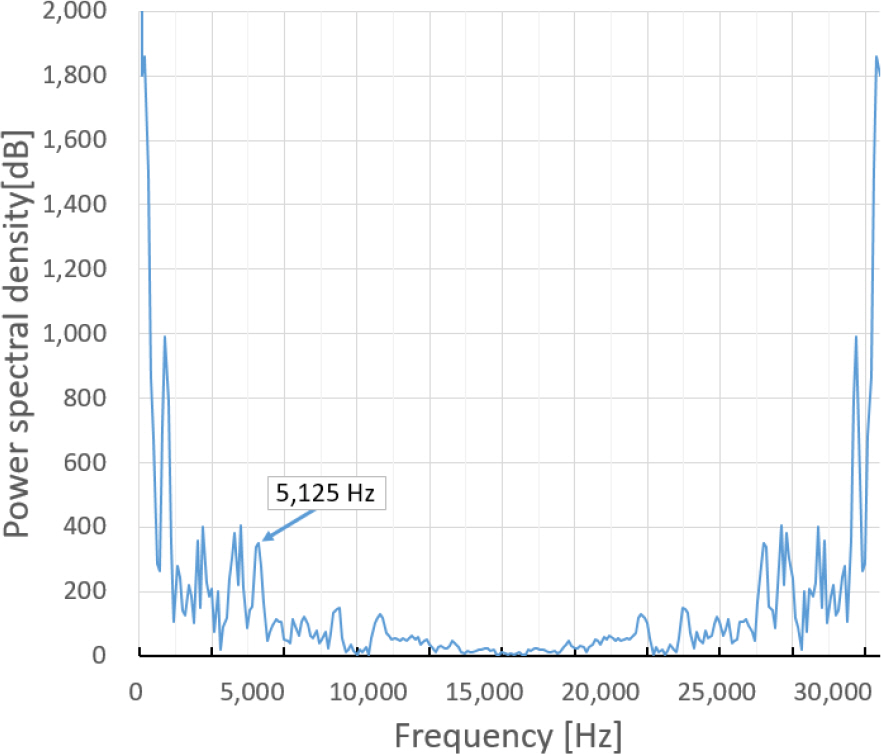

실제 가스건 시험 결과를 Fast Fourier Transform을 수행하면, Fig. 11과 같이 Power spectral density 성분의 5,125 Hz 이후에는 현격히 줄어든 것을 확인하였다.

5,125 Hz 이후의 성분들은 외부충격에 의해 버드조립체 내부에서 구성품 간의 충돌 등으로 발생된 진동에 의한 성분이므로 최대 감가속도에 영향을 주는 영역이 아니다. 따라서 저역 통과 필터에 적용할 주파수는 5,125 Hz로 선정하였다.

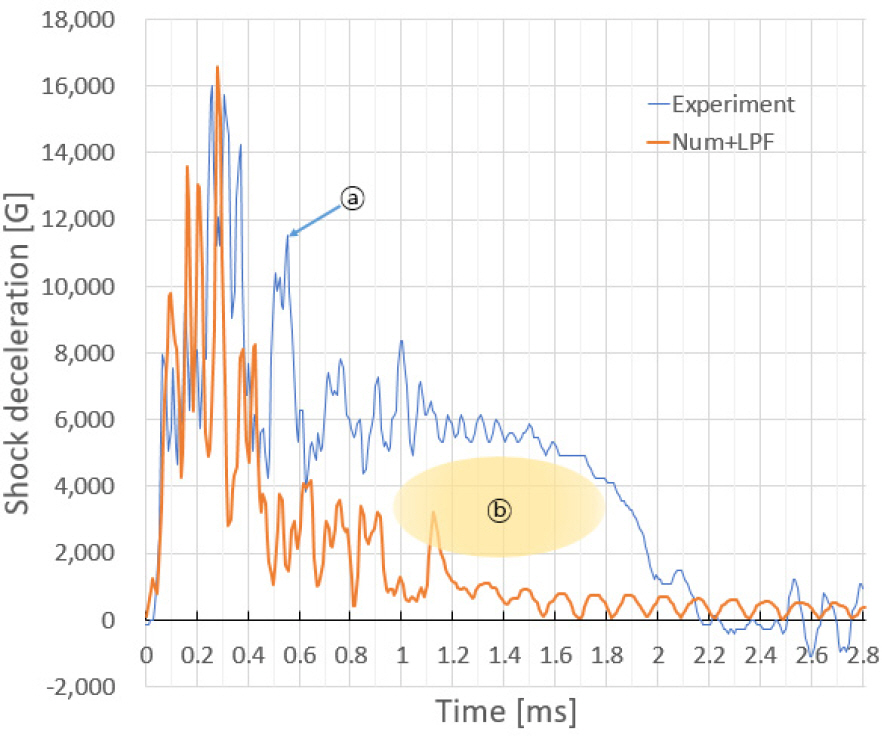

Abaqus의 Butterworth기능을 이용하여 전산 해석 결과에 저역 통과 필터를 적용하였다. 이를 실제 가스건 결과와 비교하면 Fig. 12와 같다.

실제 가스건 시험의 최대 감가속도 16,027 G와 전산 해석의 최대 감가속도 16,550 G를 비교하면 후처리 과정을 통해 도출된 최대 감가속도 결과도 높은 유사성을 가지고 있음을 확인하였다.

4.3.2 최대 감가속도 차이 분석

전산 해석 결과와 실제 가스건 시험 결과를 비교하면 최대 감가속도의 크기와 발생지점은 매우 높은 유사성을 확인할 수 있으나, 일부 구간에서 다소 차이가 있는 구간으로 ⓐ지점과 ⓑ영역이 나타나게 되었다.

이는 전산 해석에서 실제 시험의 상황을 모두 구현하지 못한 결과로 추정한다.

ⓐ지점은 실제 가스건 시험에서 버드조립체가 표적에 충돌된 이후 반작용력에 의해 2차로 챔버 내벽이나 바닥과 추가적인 충돌이 감지되어 나타난 결과로 추정한다. 그러나 전산 해석에서는 모델링의 충돌 축 방향 이외의 다른 방향으로는 경계조건에 의해 구속되어 있어 해당 부분을 구현하지 못한 결과이다.

ⓑ영역은 앞서 저역통과필터에 적용할 Cut-off 주파수를 선정하기 위해서 Fast Fourier Transform을 통해 임의의 주파수를 선정하였다. 그러나 실제 버드조립체에 전달되는 충격에너지는 특정 주파수에 국한되지 않고 상호 간에 영향이 있었으나, 전산 해석 결과에서는 축대칭 솔리드요소(CAX4R)을 사용하는 과정에서 경계조건에 의해 충돌 축 이외의 방향으로 이동을 제한하였다. 이로 인해 필연적으로 불필요한 고주파 성분이 과도하게 발생하였으며, 이를 제거하기 위해 선정된 주파수를 기준으로 일괄적인 후처리를 적용함으로써 발생된 차이로 추정한다.

4.4 결과정리

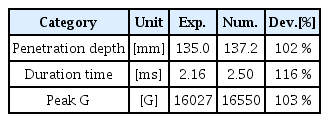

지금까지 실제 가스건 시험 결과와 후처리 과정을 거친 전산 해석의 결과를 검증하였다. 이를 정리하면 Table 2와 같다.

가스건 시험 결과를 검토하면, 침투깊이(Penetration depth)와 최대 감가속도(Peak G)는 실제 가스건 시험 대비 전산 해석 결과가 2∼3 % 정도의 편차(Deviation)를 나타낼 정도로 매우 양호한 것을 확인하였다.

반면에 유지시간(Duration time)의 경우는 편차의 비율상으로는 16 % 정도의 차이가 있으나, 실제 차이가 나는 시간은 0.00034 s 정도로 실제 오차량은 매우 미미할 뿐만 아니라, 운동에너지 소멸 시점을 판단하는 연구자의 견해에 따라 비율은 큰 폭으로 변화될 소지가 있기에 유사성이 있음을 확인하는 것으로 결론지었다.

5. 결 론

전산 해석을 이용하는 주된 목적은 실제 시험을 가상적으로 구현하고 그 결과를 예측함으로써 실제 시험에서 발생할 수 있는 위험성을 줄이고, 시험에 드는 비용과 시간을 절약하는 것이다. 실제로 본 연구에서 사용된 실제 가스건 시험은 Fig. 13과 같이 여러 차례의 시행착오를 거치면서 목적으로 하는 시험조건을 찾는 과정이 있었다.

이 과정을 거치면서 비용과 시간은 기하급수적으로 상승하였다. 본 연구에서는 이러한 노력을 절약하고자 Abaqus를 활용하여 가스건 시험의 최대 감가속도(Peak G)와 충격에너지 유지시간(Duration time)을 예측하는 설계 Frame을 구현하였다.

전산 해석 결과는 침투깊이를 실제 시험과 비교하여 신속하게 정합성 여부를 판단할 수 있었으며, 정합성이 확인된 경우는 결과를 적절한 필터를 이용하여 후처리함으로써 예측 설계 Frame을 검증하였다.

실제 시험과 매우 근소한 편차량을 나타내며 양호한 결과를 얻을 수 있었으나, 전산 해석의 연산효율을 위해 2D 축대칭 모델링을 활용하는 과정에서 실제 가스건 시험에서 발생하는 2차 충돌에 대한 부분은 완벽히 구현하지 못하는 한계성을 나타내게 되었다.

추후, 다양한 형태의 버드조립체 형상이나 무게 또는 비행 속도를 변경하여 예측 설계 Frame을 추가로 검증한다면 설계 Frame의 범용성을 확보할 수 있을 것으로 판단한다.