기어일체형 베어링의 결함인자 검출에 대한 연구

A Study on the Detection of Fault Factor in Gear-Integrated Bearing

Article information

Trans Abstract

High-precision lasers and anti-aircraft radars are the main equipment to protect the Korean Peninsula, and require preemptive maintenance before signs of failure. Of the key components in the drive sector, bearings do not have a fault alarm function. Therefore, the technology for diagnosing defects in bearings before the performance degradation of equipment occurs is becoming more important. In this paper, for the experimental analysis, we measured the acceleration of the four sets of the same lot using acceleration sensors. Through periodic measurements, the factors that changed until the bearing stopped rotating were analyzed. To determine the replacement time, the main factors and threshold values of the bearing signal were analyzed. The error of the theoretical and experimental analysis results of the defect frequency was within 2.8 %, and the validity of the theoretical analysis results could be confirmed. Based on the results, it is possible to remotely transmit trouble alerts to users through the system check function.

기 호 설 명

rps: 내륜의 초당 회전수

Bd: 볼의 직경

Pd: 피치 직경

φ: 접촉각

1. 서 론

레이저 또는 레이더와 같이 전 방향으로 회전하는 구성품을 갖는 무기체계의 성능을 구현하기 위해서는 수 μrad 이하의 추적 정밀도를 확보할 수 있도록 정밀오차를 유지하고, 조준선 에러를 최소화될 수 있는 신뢰성 있는 구동계의 설계 및 운용 중 관리가 필수적이다.

구동계의 핵심 구성품으로 베어링, 기어, 모터 등이 사용되는 것이 일반적이다. 모터는 thermometer가 일반화되어, 고장신호를 보내줄 수 있지만, 베어링과 기어는 고장에 대한 Built-In Test(BIT) 기능이 없다. 특히 장비의 수밀요구 및 회전부의 구조적인 특성으로 인해 외부에서 육안으로 상태 점검이 어려운 위치에 있어, 초기 고장여부에 대해 인지하기 힘든 구조이므로 신뢰성 확보에 어려움이 있다.

지금까지 대형 장비의 구동계 베어링 상태 진단에 대한 신뢰성을 높이기 위해, 여러 가지 방법이 연구되어 왔다. 진단을 위해 사용할 수 있는 인자로는 온도, 소음, 진동 그리고 윤활유가 있으며, 분석 방법으로는 온도 추이분석[1], 소음 분석, 진동 분석[2], 윤활제 분석[3] 방법이 주로 이용되고 있다. 이 중에서 온도 추이분석은 급격하고 미세한 변동의 징후에 대한 사전 정보를 얻기에는 적절치 못하고, 윤활제 분석 방법은 신뢰성은 높지만 윤활제의 실시간 채집 및 측정이 어렵다는 단점을 가지고 있다. 그에 비해 소음 및 진동 분석 방법은 초기의 미세한 징후의 변동에 민감하고, 초기 고장의 원인을 사전에 분석해서 교체 계획을 세우기 위한 중요한 정보를 제공할 수 있는 장점이 있어서 베어링이나 기어와 같은 회전기계의 상태진단에 많이 이용하고 있다.

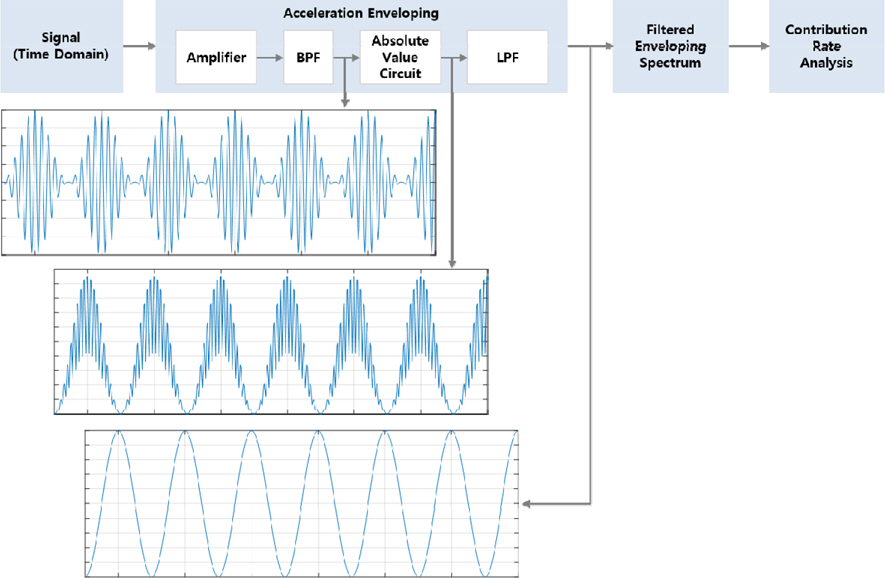

본 연구에서는 베어링 상태진단의 변수로 신뢰성이 가장 높은 진동 신호를 이용하여 결함인자를 설정하고 변동 특성을 도출하였다. 본 논문은 레이저의 구동 메커니즘과 유사한 레이더 베어링의 결함 유무를 진단한 연구 결과를 바탕으로, 베어링의 내부 결함에 의해 발생된 주파수를 기어와 모터 등의 다른 노이즈 성분으로부터 분리하기 위해 포락선 분석(Envelope Analysis)를 사용하였다[4]. 베어링 결함으로 나타나는 주파수를 이론적 분석결과와 비교하였으며, 주기적인 측정을 통해 베어링 회전 정지 현상이 발생될 때 변경되는 인자에 대해 고찰하여, 교체시기 결정 시 참고할 수 있도록 하였다.

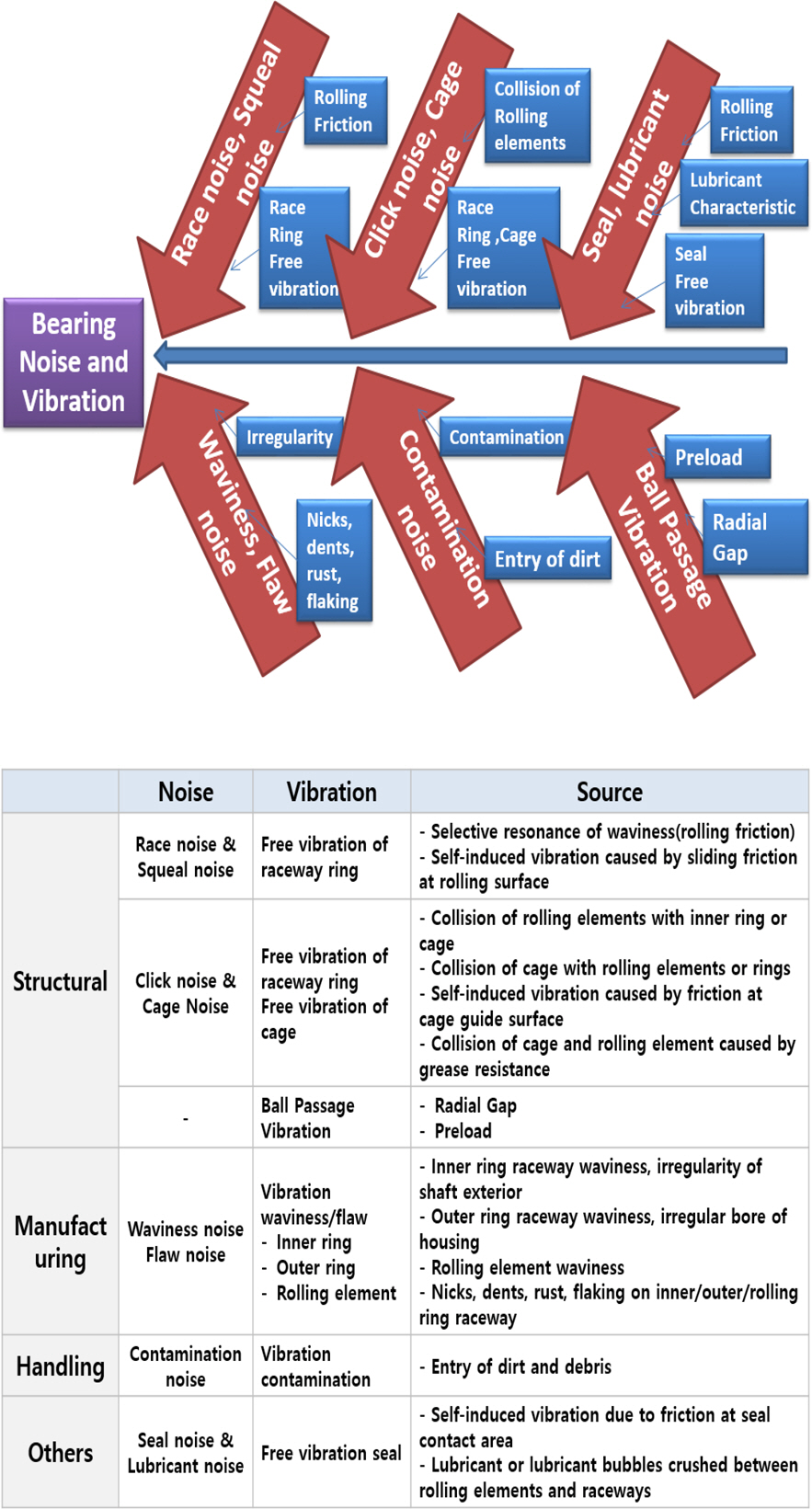

2. 베어링 소음, 진동 원인

베어링 소음 진동은 발생원인, 회전속도, 소음진동 주파수 특성에 따라 Fig. 1과 같이 나눌 수 있다[5]. 가장 일반적인 소음진동의 문제 발생 유형은 잘못된 제조, 취급, 부적절한 조립 및 취급에 따른 내, 외륜 및 회전 롤러의 흠집으로 문제가 되며, 외부로 나타나는 증상은 베어링 각 부품의 자유진동과 마찰로 인한 금속성 소음과 회전토크의 증가 현상으로 나타난다. 금속 구조물로 이루어진 베어링은 구조적으로 소음과 진동이 발생될 수밖에 없는 제품으로 크게 보면 베어링 구성품에 의한 Race, Squeal, Click, Cage noise, Ball Passage Vibration와 같은 구조적인 소음 진동, Waiviness와 Flaw noise와 같은 제조공정과 관련되는 레이스 열처리 불량에 의해 발생되는 소음 진동, 부적절한 취급에 의해 발생되는 Contamination Noise와 Seal과 Lubricant에 의해 발생되는 소음으로 나눌 수 있다.

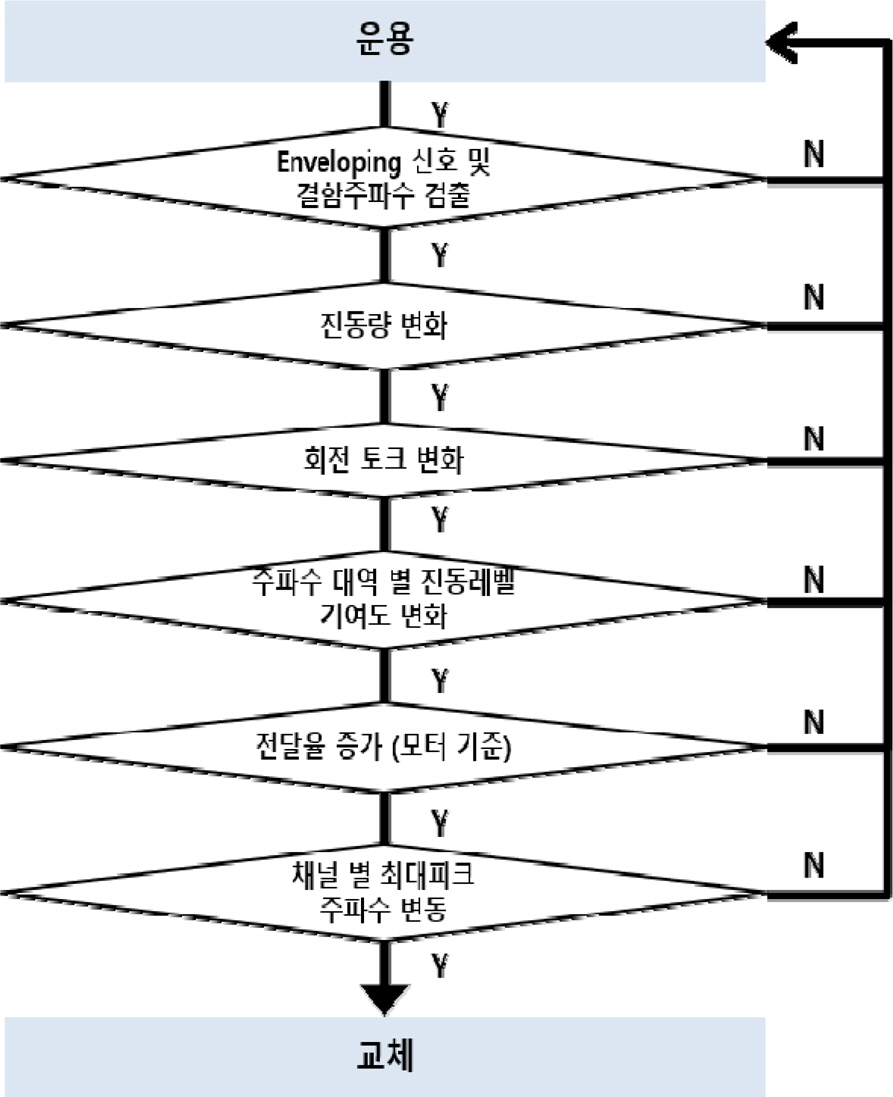

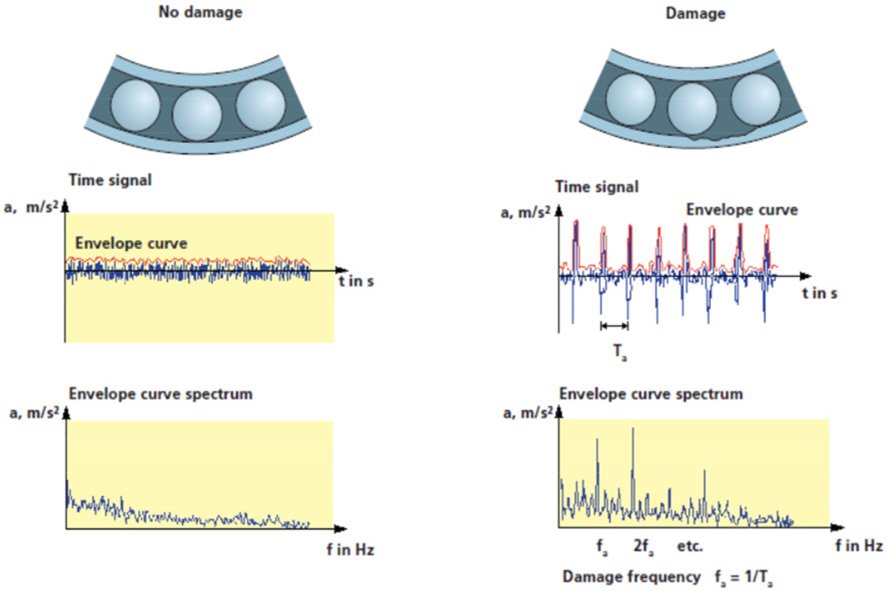

3. 이론 및 실험적 분석

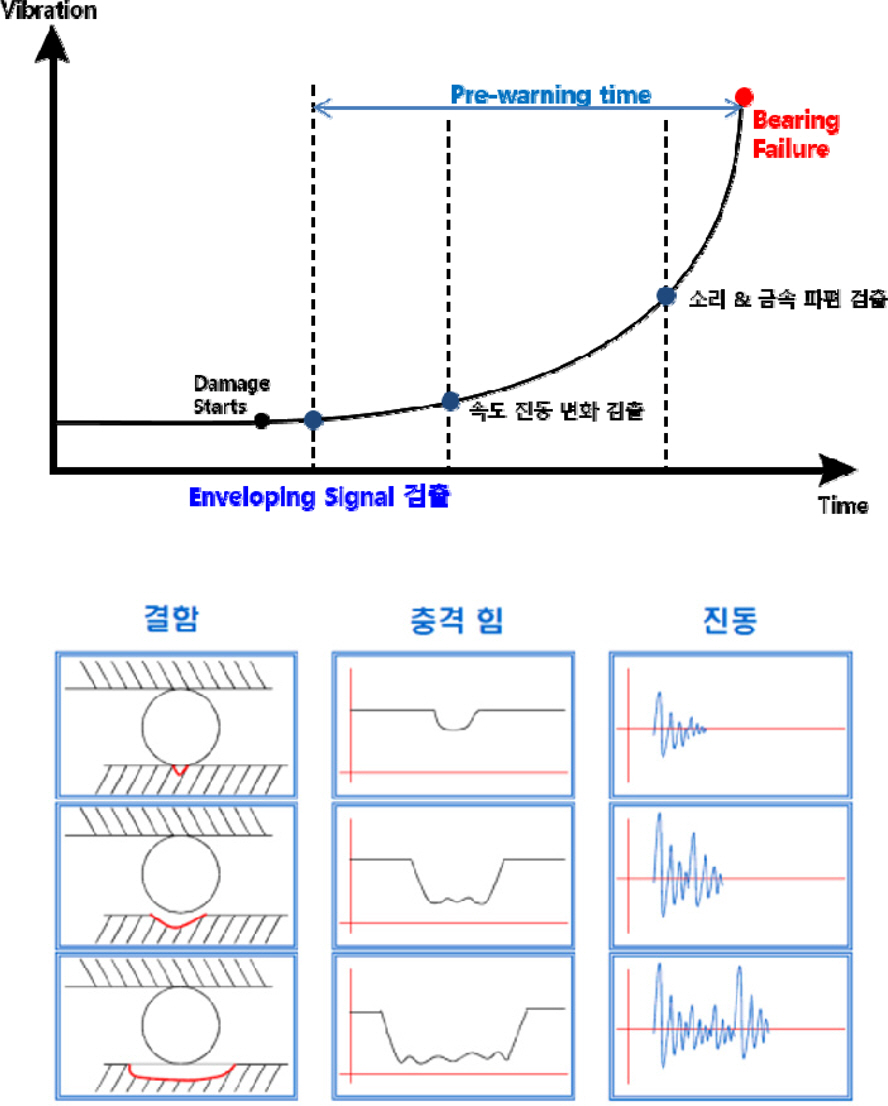

비정상적으로 운용되는 회전체는 구동계에서 발생되는 하모닉 주파수 성분 이외의 주파수가 발생된다. 비정상적인 신호는 내, 외부의 환경적인 요인이나 품질 문제로 인한 Rolling element들에 작용되는 반복하중으로 레이스면에 전단응력이 주기적으로 작용함으로써 발생하게 된다. 이러한 현상이 지속적으로 반복되면 Crack이 점차 외부 표면까지 커지게 되고, Rolling element가 Crack 부위를 계속 굴러 지나가면서, 베어링 표면의 금속조각이 떨어져 나가게 되는 Flaking 현상이 생기게 된다[6]. 베어링이 손상될 경우, Outer Race Ball Passing Frequency는 축 RPM 의 수십 배에 달하며, 이러한 주파수가 발생하는 이유는, 축 1 회전 당 베어링의 Ball이나 Roller가 수많은 회전을 하기 때문이다. 또한 손상된 베어링에 의한 진동의 Amplitude는 베어링 표면의 손상된 양에 비례해서 나타나게 된다. 정상 운용 중인 장비에 Fig. 2와 같이 Enveloping 신호가 발생되면, 이때부터는 해당 베어링의 이상 신호가 나타난 것이므로 flow chart의 순서로 상태 감시 수행을 통해, 교체 계획을 세워야 한다.

3.1 이론적 분석

베어링으로부터 계측된 진동 신호는 결함 원인에 따라 여러 주파수 대역 성분 곱으로 이루어져있다. 결함으로 인한 충격 가진에 의해 시스템 고유 진동수에서의 진동이 발생하고 계측된 진동은 고유 진동에 의한 파형에 대해 결함에 의한 반복주파수가 진폭 변조된 것이다. 이와 같이 변조 주파수와 피 변조 주파수 사이의 비가 큰 신호로부터 변조 주파수 성분의 정보를 얻는 데는 Envelope Analysis이 효과적이다[2]. 베어링 형상과 회전속도, 피치 직경, 볼 직경, 접촉각에 따라 결정되는 특이한 베어링 주파수가 검출되며, 이 때 측정된 진동의 크기로 베어링의 상태를 알 수 있다.

내륜, 외륜 레이스 또는 롤러의 손상에 의해 결함이 발생 시에는 Fig. 3과 같은 충격힘에 의한 Enveloping 신호가 발생한다. 시간의 흐름에 따라서 속도 진동변화와 새로운 소음과 회전 토크 증가 및 윤활계통에 금속칩이 섞여 나오는 증상이 커지며, 베어링의 수명을 다하는 순으로 이어지게 된다. 베어링은 내부의 로울러와 레이스면과의 마찰이 이루어지며 회전을 하게 되는데 수명 주기를 지나서 장기간 사용하거나 자체 결함에 의해 레이스면 또는 로울러 면에 금속 particle 이 발생되고 시간이 지나면서 베어링 내부에는 더 많은 흡집으로 인한 금속 particle이 생기게 된다. 이러한 원리에 의해 베어링의 주파수 분석을 통한 고장 진단이 가능하게 된다.

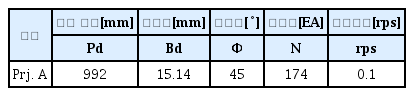

Table 1은 논문의 시제로 사용한 6 rpm으로 회전하는 베어링의 물리적 제원이다. 해당하는 구동계에서 베어링 결함 주파수가 나타나지 않고, 정상상태로 운용되고 있는 장비의 회전 동기 주파수는 Table 2와 같다. 해당 장비의 운용 중에 일부 구성품인 플랫폼 난간 떨림 현상의 발생과 회전 시 베어링에서 자글거리는 비정상 소음이 발생되었으며, 현상에 대한 분석을 위해 주파수 분석을 수행하였다. 증상으로는 내, 외륜 레이스면의 결함으로 인한 Flanking 현상이 발생되고 있었다. 일정한 축방향 하중을 받는 정지 내륜과 일정 속도로 회전하는 외륜과 볼로 구성된 결함을 가진 베어링은 표면 위의 결함이 다른 표면과 만날 때마다 충격파형이 생성되면서, 임펄스 응답을 하게 된다.

결함과 상대 표면의 접촉은 주기적이기 때문에, 임펄스는 결함의 위치에 따라 일정한 시간 간격으로 결함특성주파수를 발생시키는 원인이 된다. 내륜과 외륜에 결함이 있을 때 Inner Race Ball Passing Frequency (BPFI), Outer Race Ball Passing Frequency (BPFO), 볼에 결함이 있을 때에는 Ball Spin Frequency (BSF)의 신호를 검출할 수 있겠다[7].

첫째, 기본열 주파수, Fundamental Train Frequency (FTF)는 열 또는 케이지 주파수로 각각의 로울러 중심의 각속도에 대응하는 주파수로

둘째, 볼 자전 주파수, Ball Spin Frequency(BSF)는 볼 표면과 접촉하는 내륜 또는 외륜 상의 한 점에 대한 각속도에 대응하는 주파수로

셋째, 외륜의 볼 통과 주파수, Outer Race Ball Passing Frequency(BPFO)는 외륜상의 한 점을 통과하는 볼의 주파수로

넷째, 내륜의 볼 통과 주파수, Inner Race Ball Passing Frequency(BPFI)는 내륜 상의 한 점을 통과하는 볼의 주파수로

Table 3은 Outer race와 Inner race 그리고 Rolling element에 결함이 생겼을 때 발생되는 주파수 Spectrum 이다.

3.2 실험적 분석

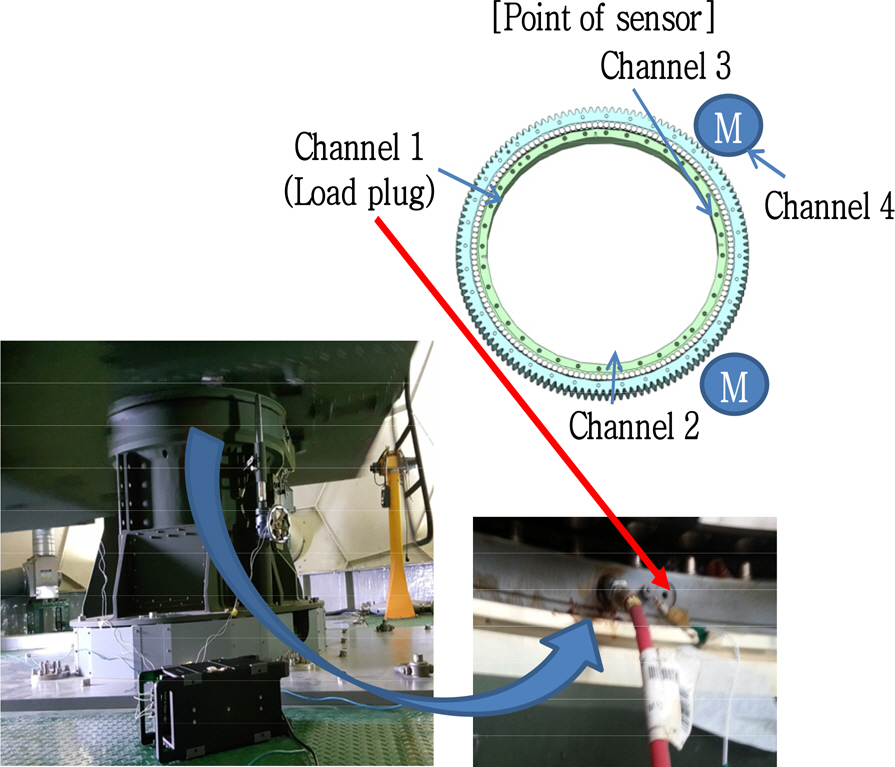

베어링 위에 조립되는 회전체의 무게는 4.8톤이며, 6 rpm의 저속으로 회전하는 아래의 구동장치(4개 로트)를 실험 모델로 사용하였다. Fig. 4와 같이 진동측정은 베어링 내륜 로딩플러그 주변의 진동을 측정하여, 베어링, 모터 등의 정상적인 회전 구동계 성분과 비정상적인 이상 주파수 성분을 구분하기 위해서 주파수 분석기를 활용하여 데이터 취득 및 주파수별 분석을 수행하였으며 추가로 베어링 상단의 회전부에 대한 회전토크 및 구동계통 윤활상태를 확인하였다.

• 측정 장비: B&K PULSE

• 진동 센서: Dytran(9.66 mV/g, 가속도 센서) : 4개

• 진동 측정 파라미터 : 가속도, 가속도 엔빌로핑(#1~4)

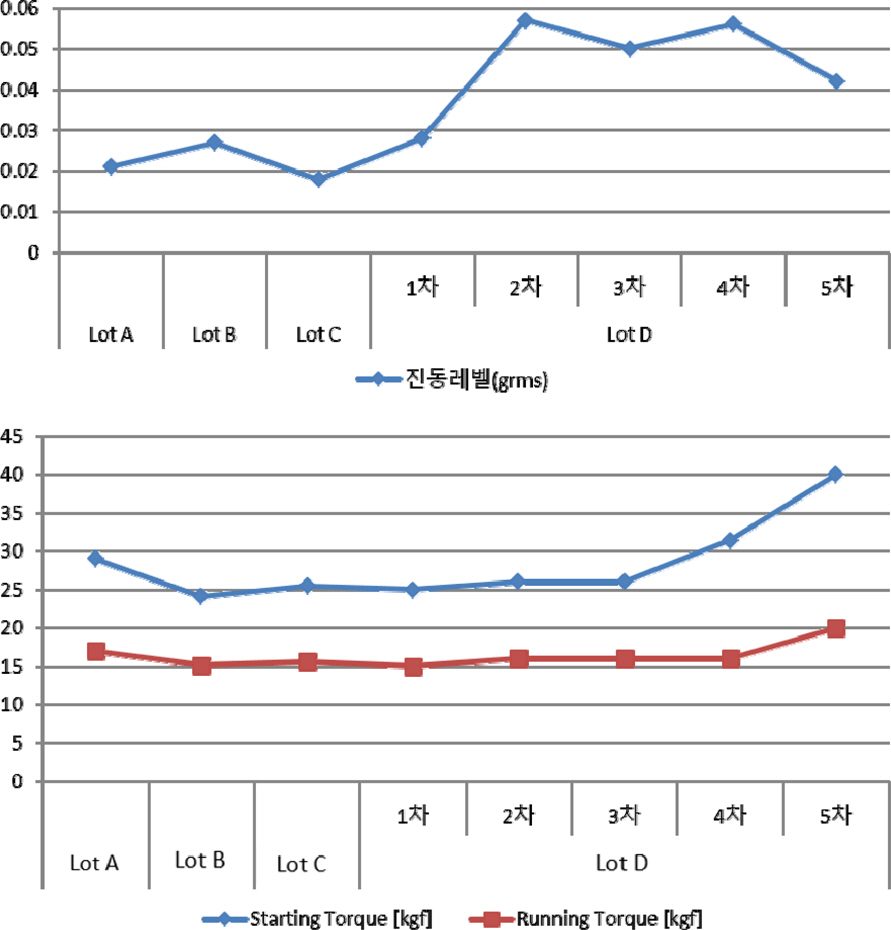

분석의 신뢰도 향상을 위해 결함이 발생된 Lot D 이외에, 정상적인 운용이 되고 있는 Lot A, B, C에 대해서도 동일한 방법으로 측정한 결과를 비교 분석하였다. 센서의 위치는 4개의 가속도센서 중에서 채널1은 베어링 내륜의 로딩프러그 옆, 2번과 3번은120도 간격으로 부착하였고, 채널 4번은 모터에 부착하여 전달률을 확인하였다. 측정한 결과는 Table 4 및 Fig. 5 와 같다. Lot A, B, C와 Lot D의 1차까지는 베어링 결함주파수 없이 정상 상태의 주파수 특성을 보이고 있으며, Lot D의 경우에는 17개월이 지난 후인, Lot D 2차부터 정상 운용 중이던 베어링에 베어링결함 주파수가 발생되고 있으며, 진동레벨의 급작스러운 변화가 발생되었다.

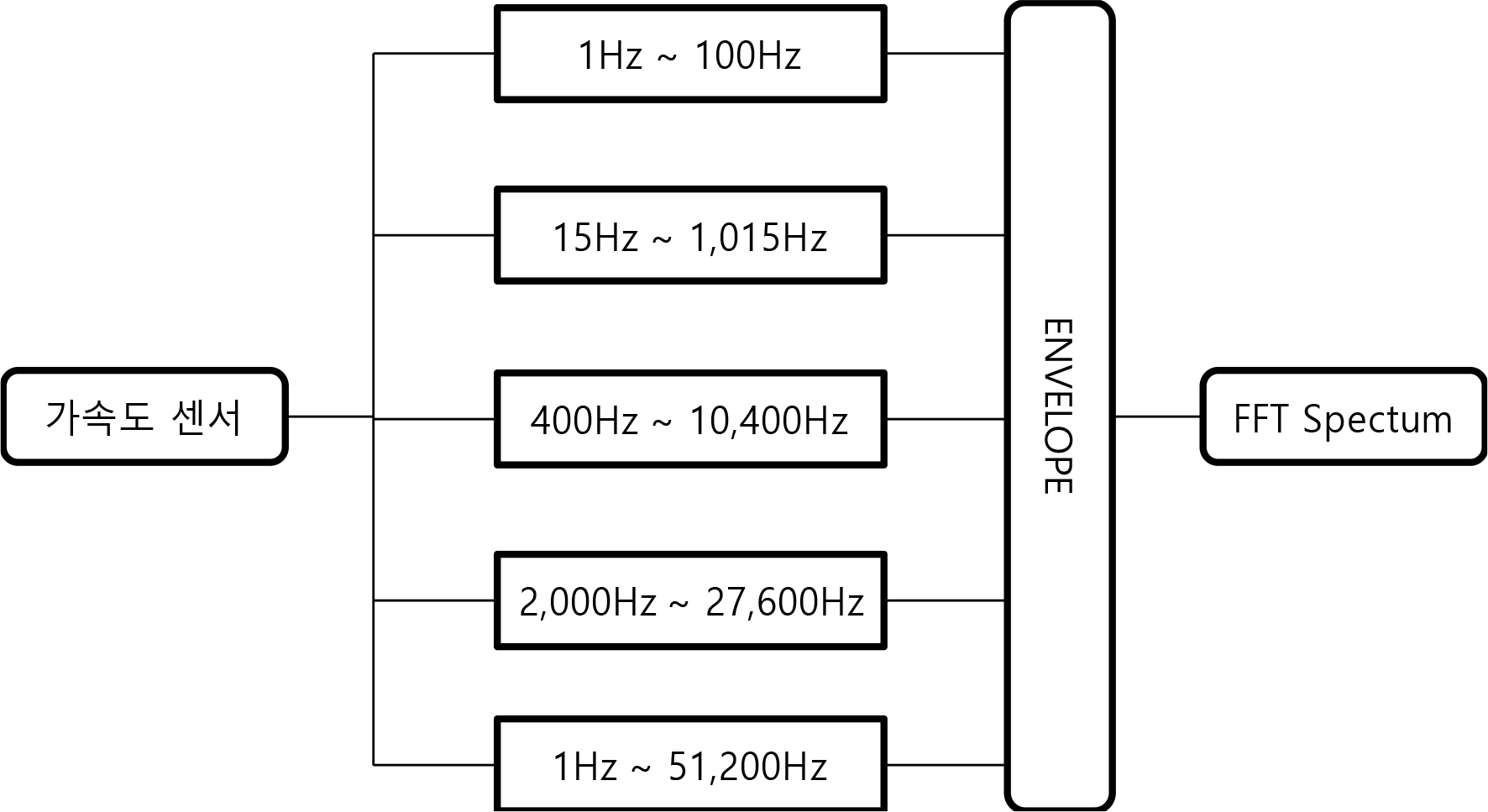

베어링의 내부 결함에 의해 발생된 주파수를 기어와 모터 등의 다른 노이즈 성분으로부터 분리해서 식별하기 쉽도록, 아래 Fig. 6의 절차에 따라 수행하였다.

Fig. 7과 같이 결함이 발생된 베어링에서 발생되는 가속도 신호를 Enveloping하고, Fig. 8의 대역통과필터[8]를 사용하여, 대역별 결함 주파수 취득 및 진동레벨의 기여도를 분석하였다. 결함 초기 식별 단계(Lot D 2차)에서 100 Hz 미만의 저주파 대역에서 베어링 기본 결함주파수가 Fig. 9와 같이 나타나는 것을 확인해 볼 수 있었다.

측정 결과로, Table 2에서 구한 선회베어링 기어 맞물림(Bearing-gear meshing)에 의한 18X 성분과, 모터 회전진동에 의한 29.75X 성분 외에 부가적으로 저주파 대역의 베어링 레이스 결함 주파수가 발생되고 있고 (베어링-기어 맞물림 18X와 모터 회전진동 29.75X 는 각각의 1차 고유진동수의 1X 성분) 1회전 8.8X 하모닉 성분이 관찰되었다. (Table 3에서 8.8X 성분은 내륜의 볼 통과 주파수)

정상과 비정상 베어링의 대역 별 진동레벨에 미치는 기여도 분석 결과는 Table 5과 Fig. 10과 같으며, 결함신호 발생 후에 Band-pass filter 확인을 통해 결함 신호 발생 전에는 고주파 성분에서의 진동레벨 기여도가 높았지만, 결함의 진행에 따라 100 Hz 이하의 저주파 영역에서의 기여도가 커짐을 확인할 수 있었다.

Enveloping 신호를 확인한 후, 2주 단위의 측정 시 진동레벨은 Fig. 2 베어링 이상신호 식별 절차에서 언급한 바와 같이 Enveloping 신호 발견 이후에 진동량의 변화가 발생되는 과정으로, Lot D 1차(0.028 grms) 측정 결과에 이어, Lot D 2차부터 Lot D 4차까지 지속적인 진동레벨의 변동(0.057 grms → 0.05 grms → 0.056 grms)이 발생된다. 측정위치별 최대 피크 주파수의 변동은 없고 회전 시의 소음, 토크의 변화가 동반되며, 윤활상태 확인 결과로 Lot D 3차부터는 금속 칩의 검출이 발생되었다. 베어링 분해 후 단면을 커팅한 아래 Fig. 11과 같이 실제 손상된 베어링 형상을 확인했다.

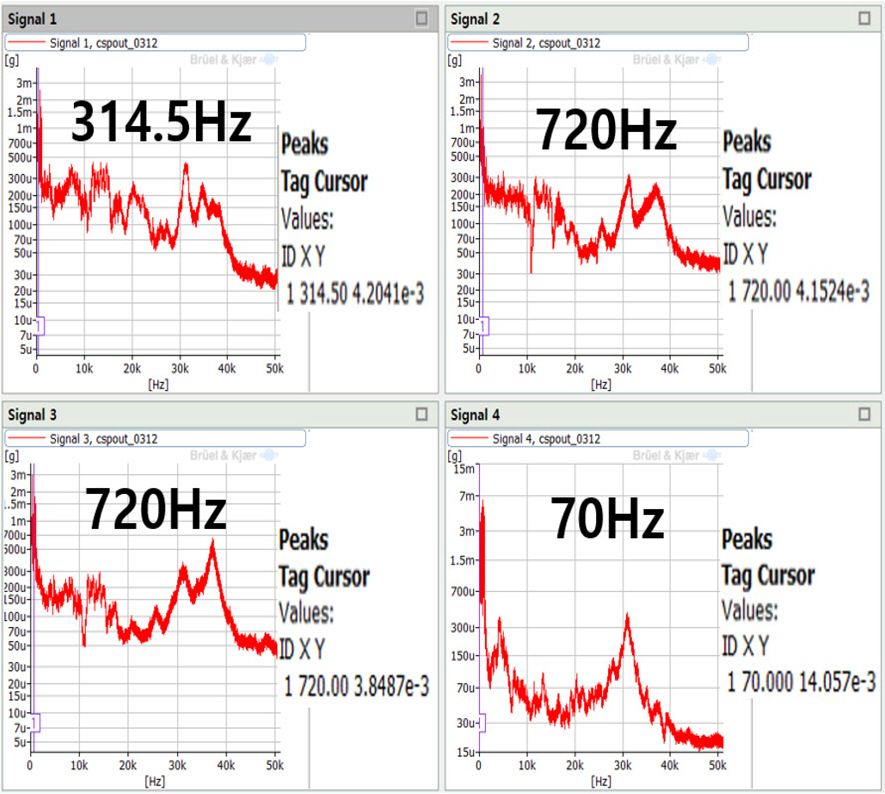

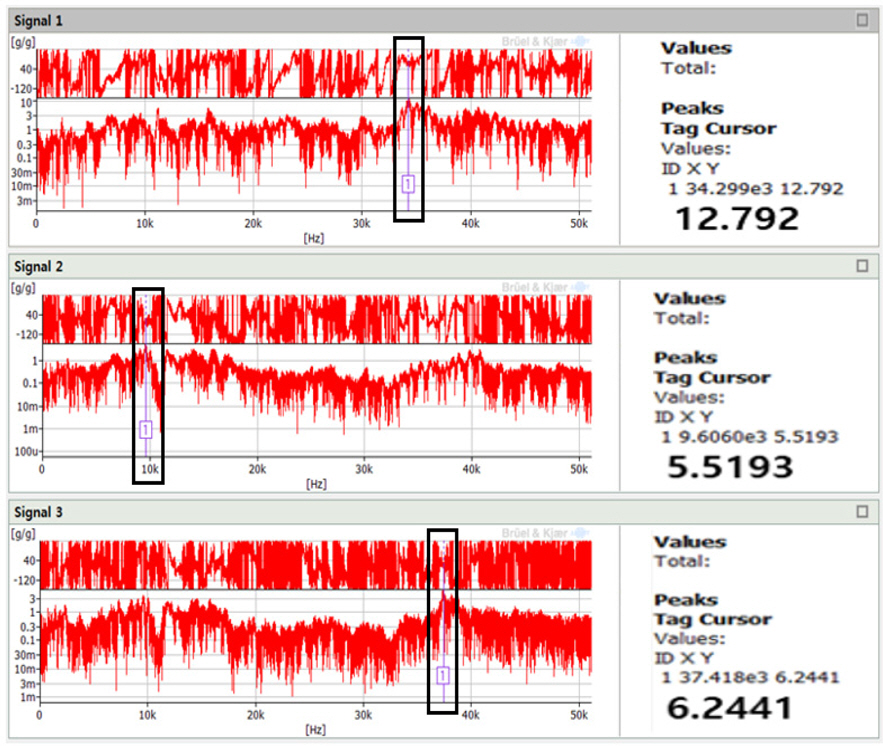

금속 성분 분석 결과 금속 칩이 레이스 면의 재질과 동일함을 알 수 있었다. 최종적으로는 Lot D 5차에서 베어링 레이스의 결함주파수 성분이 구동계 주파수의 하모닉 성분에 비해 커지며, 비정상적인 side band 성분의 증가와 함께, 구동계 진동레벨 및 진동수 변화가 발생하였다. Table 6과 같이 측정위치별 최대피크주파수의 변동(326 Hz → 314.5 Hz, 720 Hz, 720 Hz, 70 Hz)이 발생하였고, Lot D 5차 최대피크 주파수의 파형을 분석한 결과, Fig. 12와 같은 최대 피크 주파수를 도출할 수 있었다. 최종적으로는 Fig. 13과 같이 모터를 기준으로 한 베어링부로의 진동 전달률은 레이스 내부의 결함이 진행됨에 따라 증가(2~2.4배 → 6.24~12.79배)되며, 최종적으로 베어링이 정지되는 현상에까지 이르게 되었다.

4. 결 론

본 연구에서는 BIT 기능이 없는 베어링의 결함 유무를 진단한 연구 결과를 서술하였다. 베어링 회전 정지 현상이 발생될 때까지 변경되는 인자와 결함주파수 검출 분석, 진동레벨 변화, 회전체의 토크 변화, 주파수 대역별로의 Enveloping 신호의 진동레벨 기여도 변화, 모터 기준 베어링부로의 전달률 증가 및 센서의 채널별 최대피크주파수 변동 특성에 대해 고찰하였다.

또한 Table 7과 같이 결함주파수의 이론적 분석 결과와 실험적 분석 결과의 오차는 2.8 % 이내로, 베어링 결함의 실험적 분석 결과의 타당성을 확인해 볼 수 있었고, 레이스면에 결함이 있다는 것을 예측할 수 있었다. 실제 베어링 분해 결과 레이스면의 손상이 발견되었다. 본 논문에서는 Fig. 2 베어링 이상신호 식별 절차에 따라 베이링의 결함인자를 검출하여 그 특성을 아래와 같이 확인하였다.

(1) Enveloping 분석을 통해 100 Hz 미만 저주파 대역의 베어링 레이스 결함 주파수 검출(8.8X 하모닉 성분)

(2) 시간이 지남에 따른 진동량 변화(0.028 grms → 0.057 grms → 0.05 grms → 0.056 grms)

(3)회전 토크 증가(Running Torque 기준 12.6~16 → 14~16 → 16~20)

(4) Bandpass Filter를 통해 100 Hz 이하 저주파 성분 진동레벨 기여도 변화 확인(29.2 % → 57.8 %)

(5)진동 전달률 증가(2~2.4배 → 6.24~12.79배)

(6)채널별 최대 피크 주파수의 변동(326 Hz → 314.5 Hz, 720 Hz, 720 Hz, 70 Hz)

최대 피크 주파수 변동이 Table 6 및 Fig. 11과 같이 발생하고 나서 최종적으로 베어링의 정지하였다.

본 논문에서는 구동계 설계를 통해 Outer race ball passing frequency(BPFO), Inner race ball passing frequency(BPFI), Ball spin frequency(BSF), Fundamental train frequency(ETF) 값의 계산 사례를 제시하고 베어링 및 기어부에 가속도 센서를 이용한 실험적 분석을 통해 주파수 분석의 한계를 이론적 분석과의 검증(2.8% 오차 이내)으로 신뢰도를 높였다. 또한 주파수 분석 기법을 활용하여 타당한 임계치 분석인자들을 설정하고 결함 발생 시 변경되는 인자(결함주파수 검출, 진동레벨 변화, 회전체의 토크 변화, 주파수 대역별로의 Enveloping 신호의 진동레벨 기여도 변화, 모터 기준으로 베어링부로의 전달률 증가 및 센서의 최대피크 주파수 변화)에 대한 실험적 고찰을 통해 동일한 4개 시제에서의 변화량을 분석하였다. 상기 분석 결과를 바탕으로 결함 식별 절차를 제시하였고, 대역별 Enveloping 신호 값을 기준으로 결함에 대한 경고와 교체시기에 대한 Threshold 값을 산정하였다. 이를 통해 현재 운용되고 있는 장비에서 상시 모니터링을 할 수 있도록 하여 무중단 운용이 필요한 국방 분야에 활용하도록 시스템을 구성할 수 있다.

본 연구를 통해 향후 수 μrad 이하의 회전정밀 오차 유지를 요구하는 시스템이나 장비의 돌발적인 정지에 대한 방지책으로도 활용이 가능하다. 현재 운용되고 있는 장비에 데이터 수집 및 분석 결과를 기반으로 유사 모델 개발 시 데이터베이스로 활용할 수 있을뿐더러, ICT 기반의 장비와 연동하여 장비의 정비 주기 식별이 가능하도록 하고 장비 관리 기술 발전에도 기여할 수 있다.