1. 서 론

2. 특수공구에 대한 분석

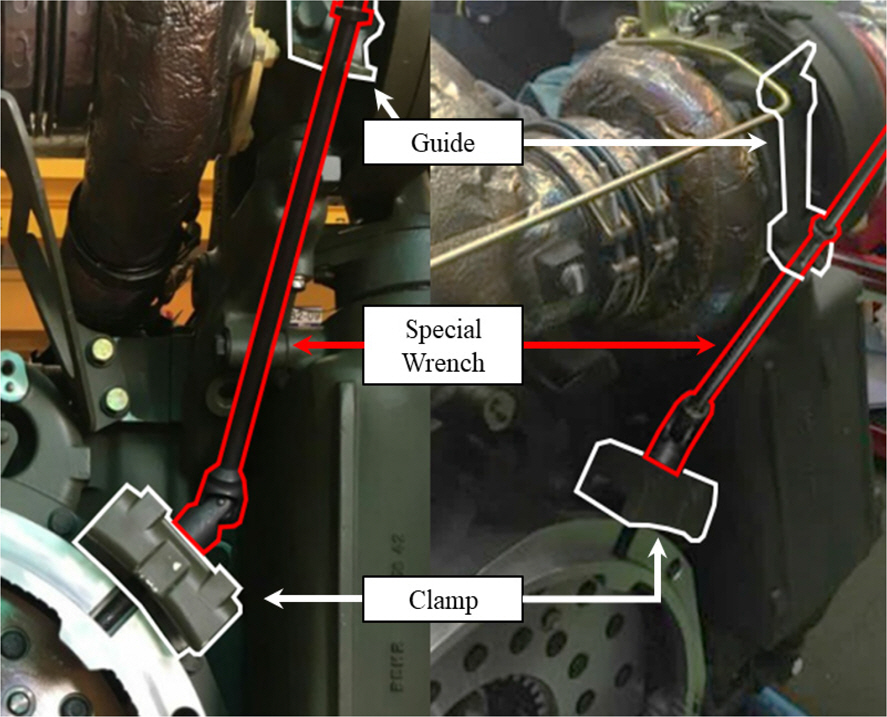

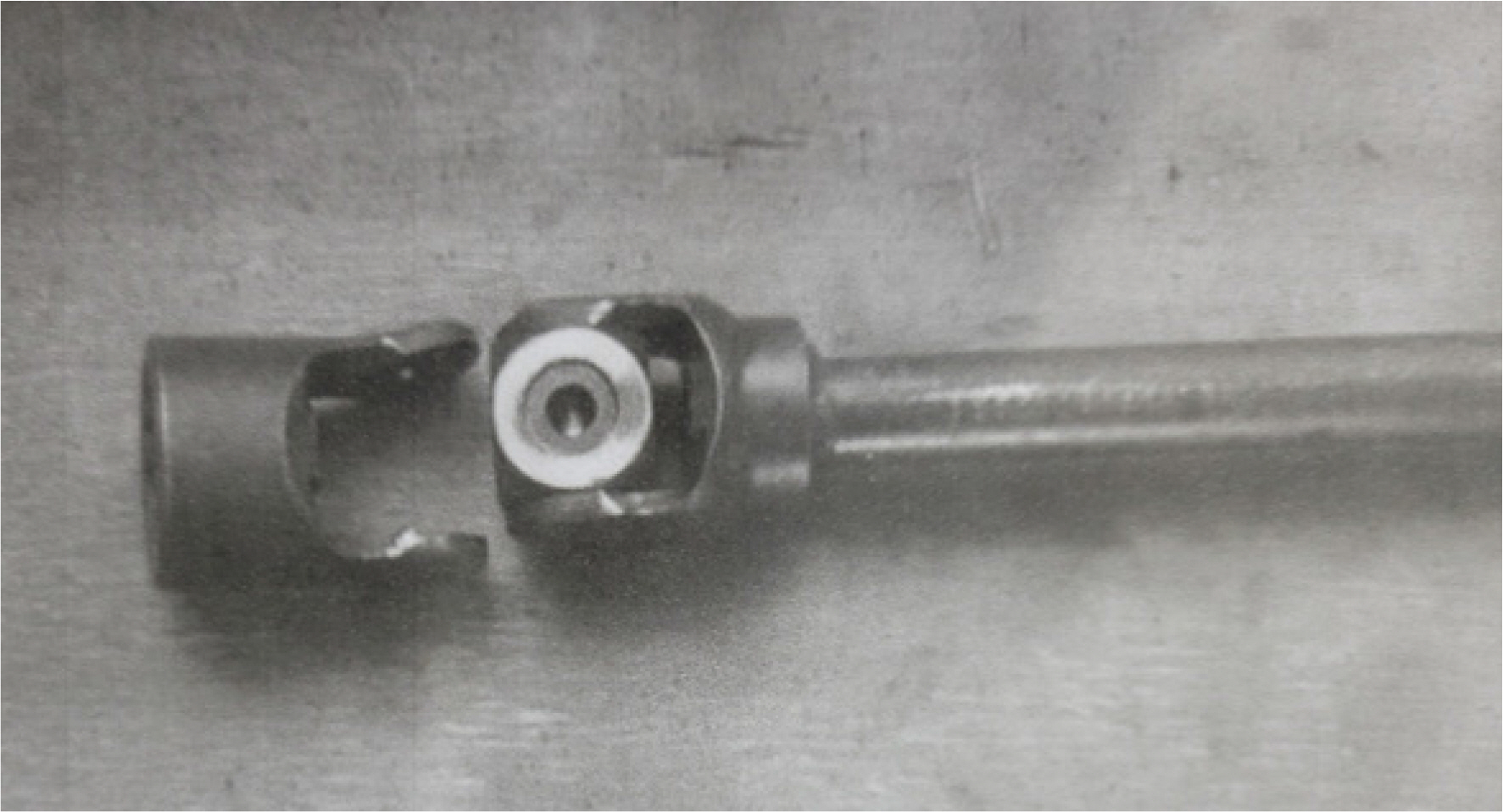

2.1 특수공구의 구성 및 기능

2.2 특수공구의 파손 현상 분석

3. 특수공구 구조해석

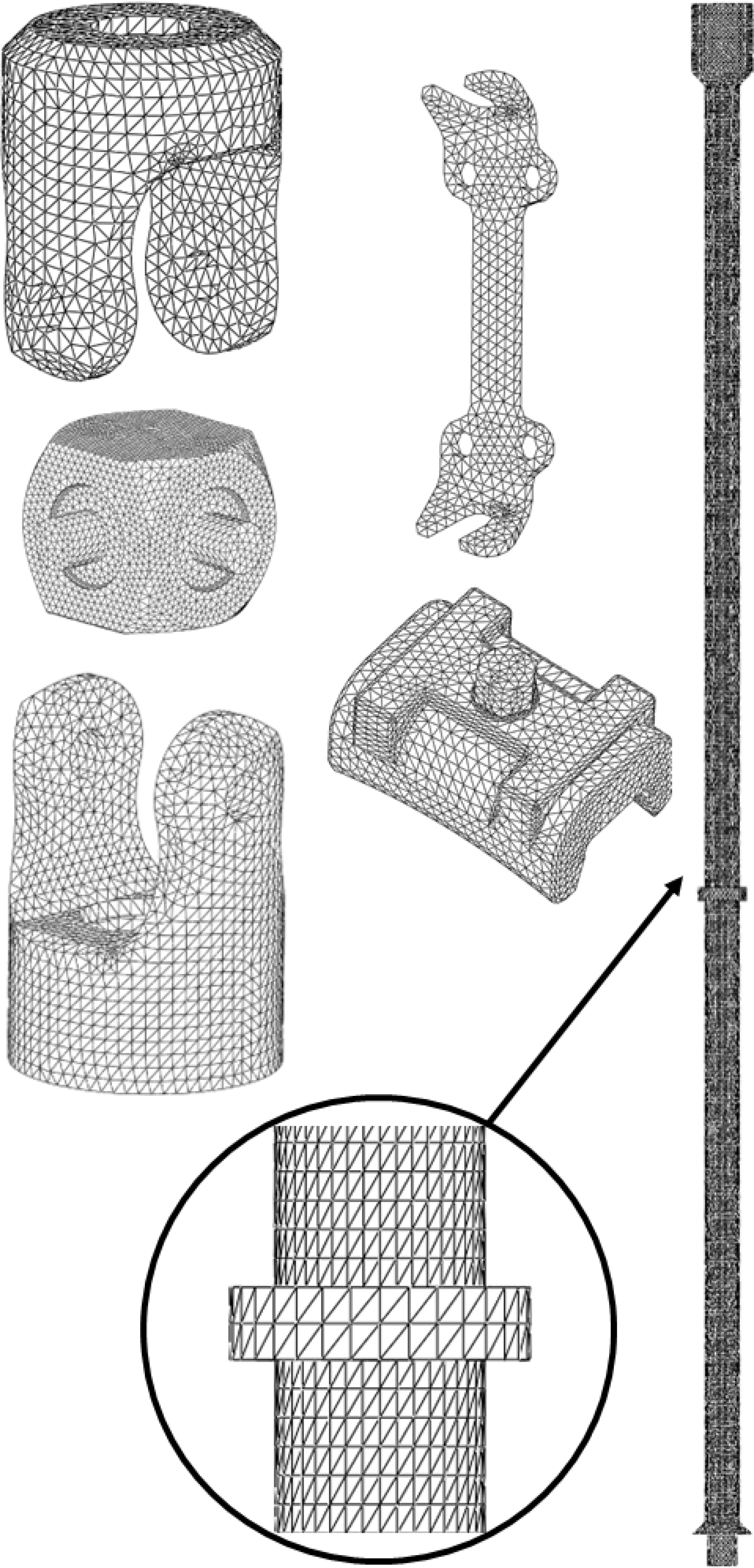

3.1 기계적 물성 및 메쉬(mesh)

Table 1.

| Part | Socket, Hinge, Shaft | Bell-block | Pin |

|---|---|---|---|

| Yield Stress (MPa) | 824.8 | 757.7 | 1036.7 |

3.2 하중 및 경계조건

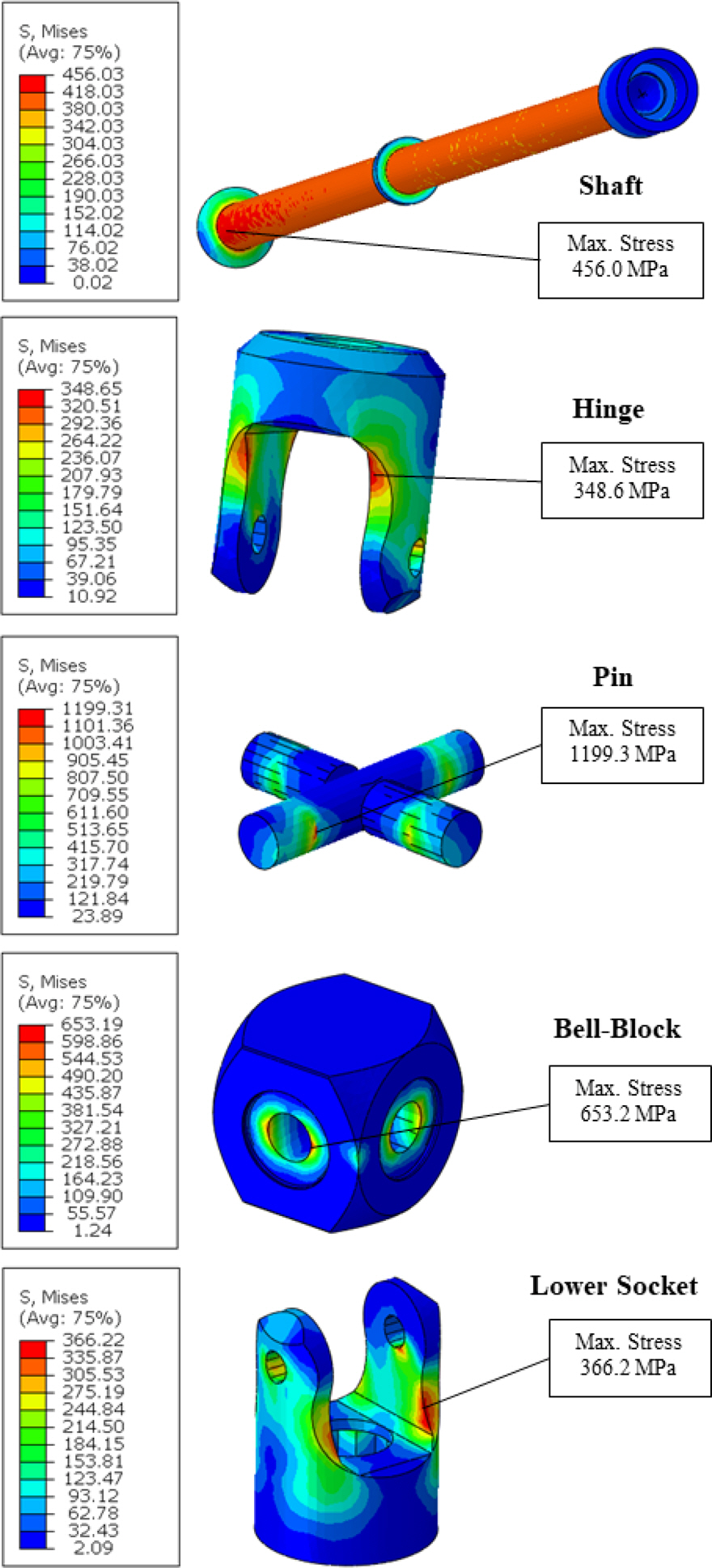

3.3 구조해석 결과 및 분석

4. 특수공구 개선

4.1 설계 변경 및 제작 공정 개선

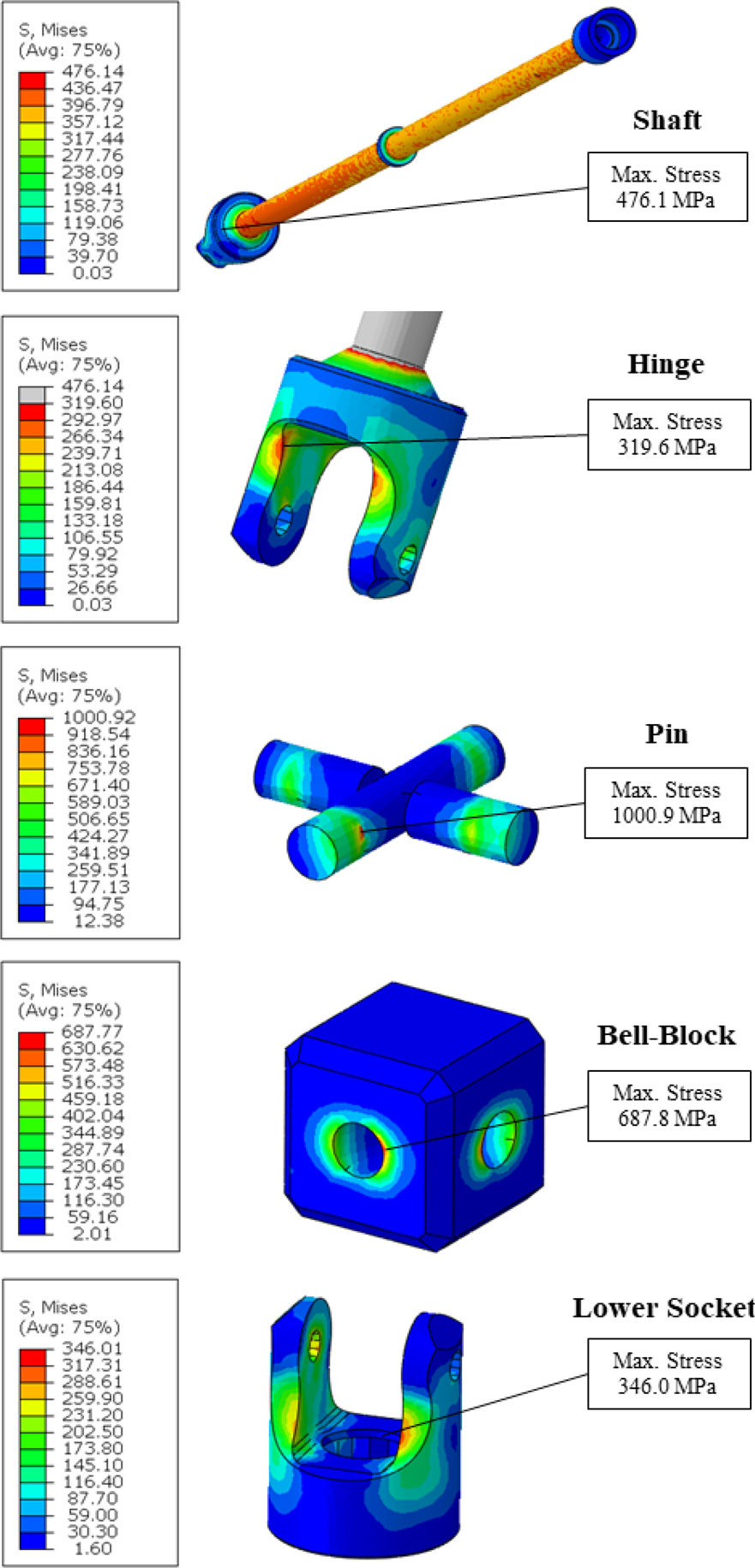

4.2 설계 변경된 특수공구 해석 결과 및 분석

4.3 특수공구 구성품에 대한 기계적 물성 도출

Table 4.

| Part | Socket, Hinge, Shaft | Bell-block | Pin |

|---|---|---|---|

| HV | 286 ~ 336 | 318 ~ 373 | 634 ~ 772 |

| HRC | 28 ~ 34 | 32 ~ 38 | 57 ~ 63 |

| Yield stress (MPa) | 731.8 ~875.6 | 823.8 ~ 982.0 | 1,732.6 ~ 2,129.5 |

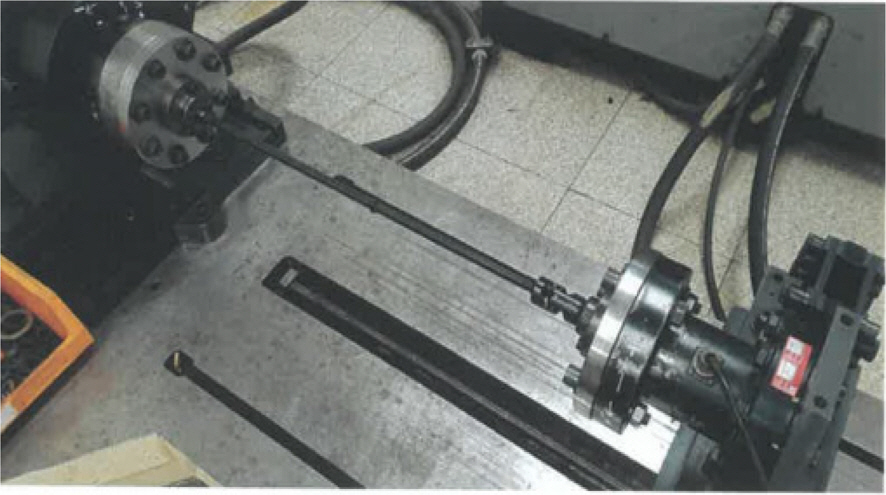

5. 개선된 특수공구의 검증

6. 결 론

• 특수공구에 대한 유한요소해석 결과 특수공구를 구성하는 부품 중 핀에 가장 큰 응력이 작용하는 것을 확인하였으며 이를 특수공구의 파손 형상과 관련지어 분석함으로써 핀에서 최초 소성변형이 발생하고 이후 지속적인 특수공구의 사용으로 핀-하단부 소켓의 분리 현상이 발생함을 추론하였다.

• 이에 핀에 작용하는 최대응력을 감소시키기 위해 하단부 소켓, 벨-블록, 힌지의 3개 부품에 대한 형상 개선을 제안하고, 핀-하단부 소켓 분리 현상 방지를 위해 요구되는 특수공구 구성품의 기계적 물성을 도출하였다.

• 또한 일부 보고된 축-힌지 결합부의 파손 현상을 특수공구 제작 공정 및 유한요소해석 결과와 관련지어 분석함으로써, 열영향부 내에서의 크랙 발생으로 인한 파손을 미연에 방지하기 위해서는 축과 힌지 결합을 위한 용접공정을 제거하고 축-힌지 일체형 가공공정으로 대체할 것을 제안하였다.

• 제안된 개선안을 적용하여 특수공구 시제품을 제작, 특수공구 최대 허용 토크 값의 130 %의 토크 값으로 비틀림 시험을 수행하고 결과를 확인함으로써 본 연구에서 제시한 특수공구 개선안의 안정성 및 양산성을 검증하였다.