서 론

추진제는 비교적 짧은 시간 내에 큰 힘을 필요로 하는 장치에 적용된다. 예를 들면 로켓이나 유도탄을 추진시키거나 총이나 화포로부터 탄환이나 포탄을 발사시킬 때 사용되고 있다.

화포 추진제는 점화제에 의해 점화/연소되면서 발생하는 다량의 연소가스에 의하여 포신 내에서 압력이 생성되고 증가하여 탄자(Projectile)에 운동에너지를 부여함으로써, 목표하는 포구속도로 탄자를 포구 밖으로 이탈시켜 원하는 지점까지 이동시키는 역할을 한다. 화포 추진제는 조성에 따라 단기 추진제, 복기 추진제, 다기 추진제로 구분된다. 단기 추진제(Single based Propellant)는 니트로셀룰로오스(NC, Nitrocellulose)를 주요 성분으로 제조되는 추진제로, 화포 추진제 개발 초창기부터 현재까지 범용적으로 사용되고 있다. 그리고 복기 추진제(Double based Propellant)는 단기 추진제의짧은 사거리 및 낮은 포구 속도의 증가를 위하여 고 에너지 가소제인 니트로글리세린(NG, Nitroglycerine)을 첨가하여 개발하였다. 복기 추진제는 단기 추진제에 비하여 에너지는 높아졌으나, 화염온도의 증가로 인하여 포신의 마모가 증가되는 현상이 발생한다. 또한 NG는 상온에서 액상이므로 석출(migration)되어 장기 보관상의 문제가 될 수 있다. 본 문제를 해결하기 위하여 NG의 함량을 줄이고, 고체 산화제인 니트로구아니딘(NQ, Nitroguanidine)을 첨가한 다기추진제(Triple based Propellant)가 개발되었다

[1]. 이 추진제는 NG의 함량을 줄여 화염온도가 감소하지만, 추진제 연소 시 가스발생량이 줄어들어 포구 속도가 감소한다.

포신 마모율(erosion rate)에 영향을 미치는 요인으로는 추진제의 질량, 추진제가 연소하며 발생하는 화염온도, 포구속도 및 연소가스 압력과 관련이 있으며, 이들의 관계는 아래 나타낸 수식 (1) Semi-empirical formula

[2]으로 표현된다.

위 수식의 m

p는 추진제의 질량이고, T

ex는 화염온도이다. 그리고 V

0는 포구속도, P

max는 최대 연소가스 압력이다. 이 수식에 따르면 화염온도와 포신마모율의 관계를 보면 다른 조건이 동일하다는 가정 하에서 추진제의 화염온도를 100 K 낮추면 포신마모율은 약 20˜30 % 감소한다. 또한 이와 유사하게 Gallwitz

[3]는 포신 마모에 대한 폭발열의 영향을 연구하였으며, 폭발열이 950 kcal에서 820 kcal로, 130 kcal 감소하였을 때 한 포신으로 발사시험을 진행하는 횟수가 1700회에서 3500회로 포신의 수명이 약 두 배로 연장되는 것을 확인하였다.

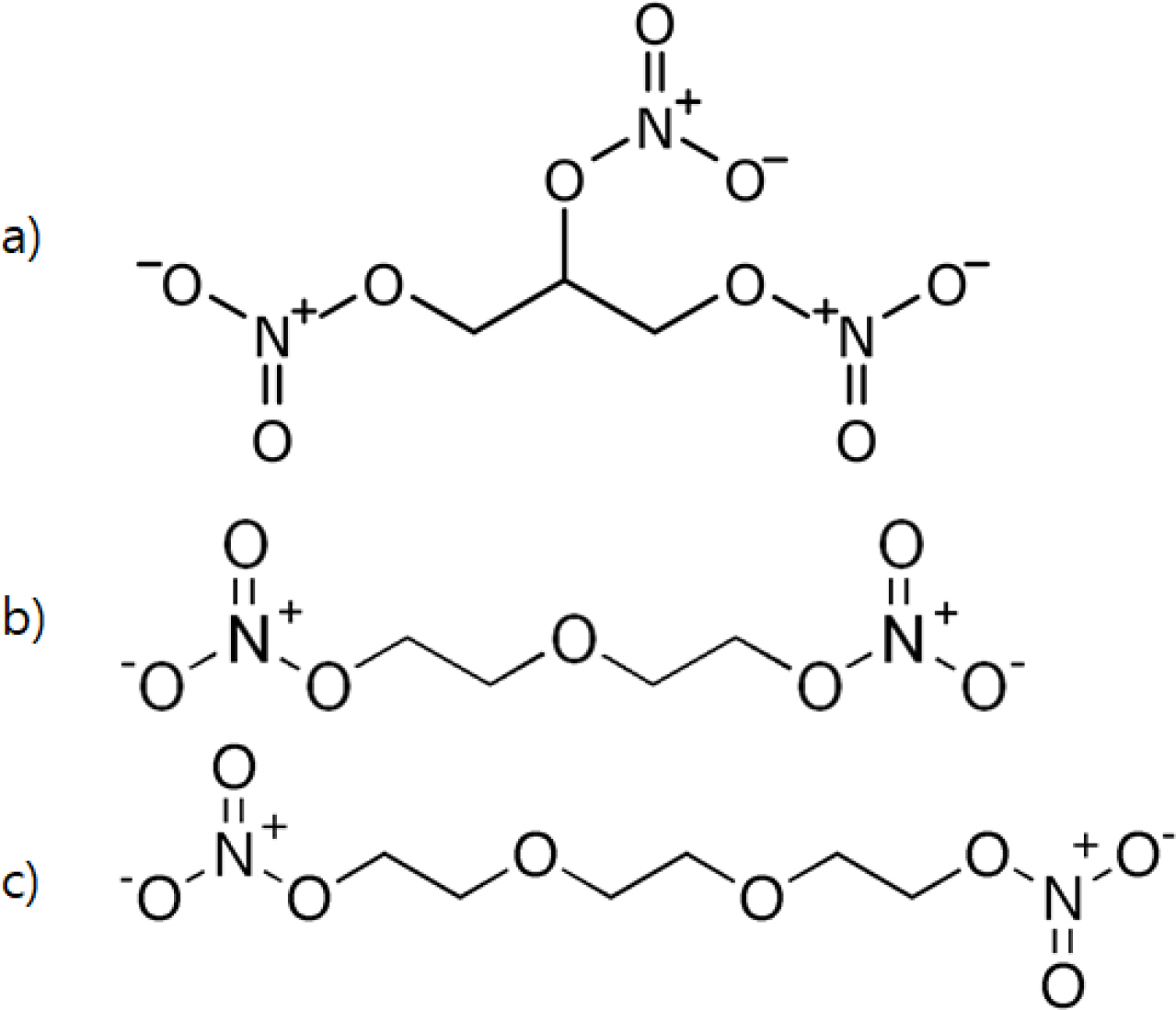

다기 추진제에서 원재료로 사용되는 NG(N content 18.5 %)는 에너지성 가소제로 추진제의 에너지를 증가시켜 화염온도를 높여 포신의 마모율을 높이고, 녹는점이 14 ℃로 저온 안전성이 낮아 취급에 유의해야한다는 단점이 있다. 저온에서 안전성을 높이기 위해 에너지성 가소제인 NG 대신

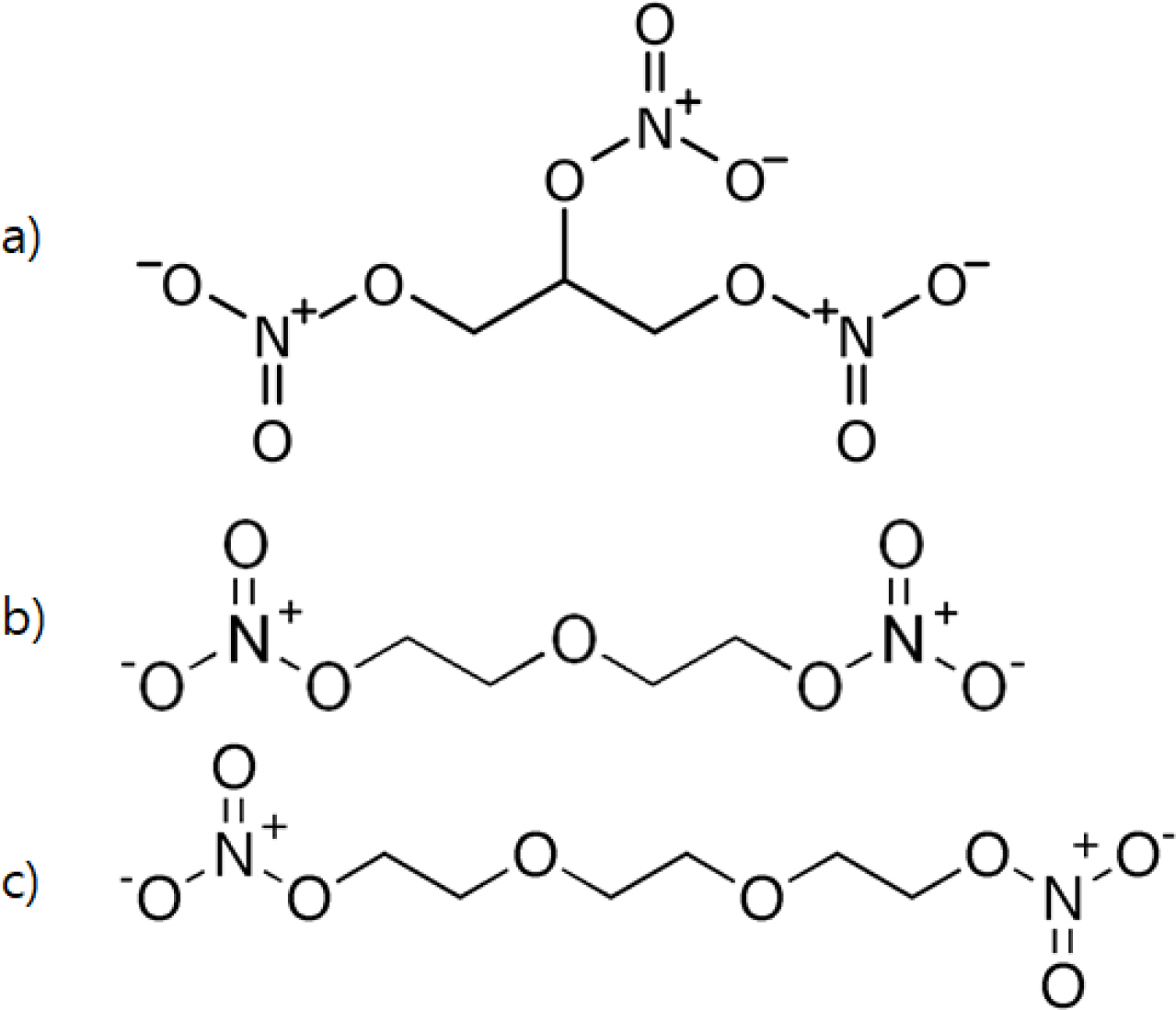

Fig. 1과 같은 디에틸렌글리콜 디니트레이트(DEGDN, di-ethylene glycol di-nitrate, N content 14.28 %)과 트리에틸렌 글리콜 디니트레이트(TEGDN, Tri-ethylene glycol di-nitrate, N content 11.67 %) 등의 에너지성 가소제가 대체물질로 고려되고 있다

[4].

Fig. 1.

Energetic plasticizer a) NG, b) DEGDN, c) TEGDN

본 연구에서는 20 MJ이상의 포구 에너지를 가지면서, 기존 다기 추진제에 비해 화염온도가 낮은 특징의 추진제 개발을 위하여 NC를 기반으로 하는 추진제 조성에 고에너지를 함유하며 저민감 특성을 지닌 고체 산화제인 RDX 및 저온 안전성이 우수한 에너지 가소제인 DEGDN을 첨가한 다기 추진제의 연소특성 및 강내탄도 특성을 고찰하고자 하였다.

RDX가 첨가된 추진제 제조 및 분석

2.1 추진제 조성설계

화포 추진제의 조성 설계에서 중요한 요인은 추력(F, Impetus)와 화염온도(Flame Temperature)이다. 추력은 단위질량당 일을 할 수 있는 능력을 의미하며, 수식 (2)와 같이 추진제의 연소가스의 평균 분자량에 반비례하고, 연소가스의 화염온도에 비례한다.

여기서 n은 추진제 1 g의 추진제가 생성하는 가스의 몰수(mol), R은 기체상수(J/K·mol), Tf는 화염온도(K)이며, M0는 연소 가스의 평균 분자량(g/mol)이다. 또한 추진제의 화염온도(Tf)는 아래의 수식 (3)과 같이 나타낼 수 있다.

Q는 추진제의 화학에너지(J/mol)이고 Cv는 정적 비열을 의미한다. 여기서 화염온도는 포신의 부식(마모율)과 관계가 있다. 일반적으로 화염온도가 10 % 증가하면 포신의 부식은 약 2˜3배로 상승하는 것으로 알려져 있다

[5].

추진제가 연소함에 따라 발생하는 열과 가스는 추진제의 산소평형(Oxygen Balance)과 관련이 있다. 여기서 산소평형 값이 ‘0’에 가까울수록 CO2의 생성량이 많아지고 발생하는 가스의 양은 줄어듦과 동시에 발열량은 높아진다. 이에 반하여 산소평형 값이 ‘negative’라면 CO와 HO의 생성이 많아져 가스 발생량은 많아지지만, 발열량은 줄어들게 되는 관계를 확인 할 수 있다.

2.2 추진제 제조

본 연구에서는 추진제 원료의 주요 구성은 NC, DEGDN, NQ, RDX이고, 첨가제로 안정제 및 화염감소제 등이 적용되었다.

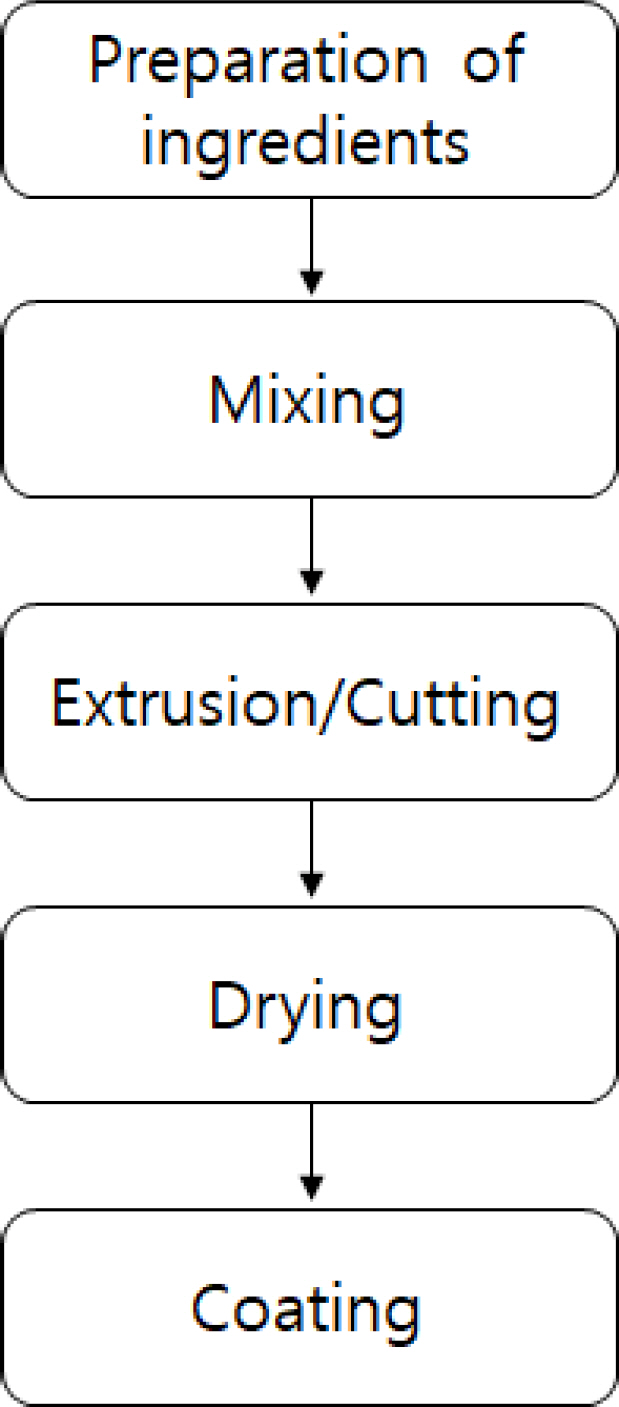

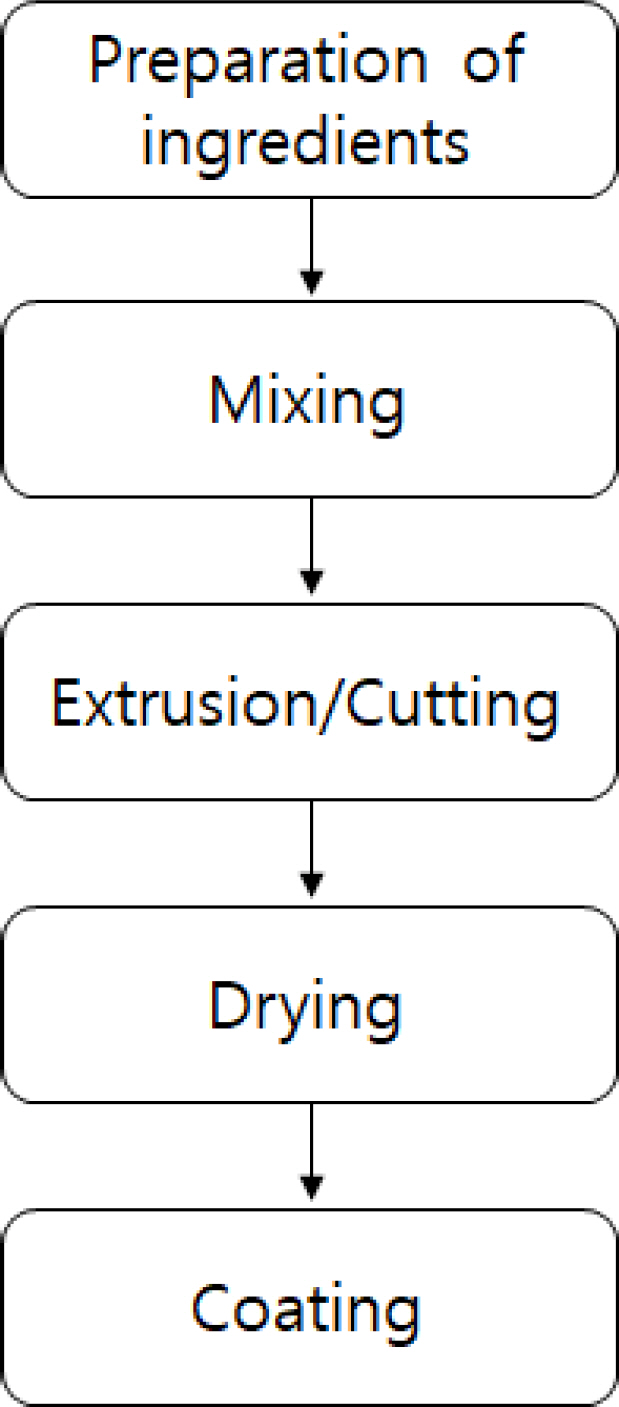

추진제는

Fig. 2와 같은 과정을 통해 제조되었다. 알코올로 치환된 NC 및 원료를 준비하고,

Fig. 3의 시그마 믹서(sigma mixer)에 투입한다. 이때 용매를 투입하여 NC를 팽윤상태로 만들어서 고상의 원료들의 포집을 위한 가교역할을 하게 되고 이는 용매가 건조됨에 따라서 추진제를 치밀하게 만들게 된다. 용매로는 아세톤, 에탄올, 에틸 아세틱 에시드, 디에틸 에테르 등을 단일 또는 혼합으로 사용할 수 있고, 원료 무게 총합 대비 30˜60 %를 적용하였다. 이렇게 준비된 원료와 용매는 혼화기에 넣어 균일하게 될 때까지 혼화를 하고 나면 압출하기에 알맞은 상태가 될 때까지 용매를 휘발시킨다. 충분한 용매의 휘발이 이루어지지 않아 용매가 다량 잔존해 있을 경우에는 압출은 용이하지만, 건조후 수축율이 증가하여 원하는 형상을 획득 할 수 없고, 갈라짐 현상이 발생할 수 있다. 반면, 과도한 용매의 휘발을 진행하였을 경우에는 압출 시 코드형태로 제작이 되지 않거나, 압출압력이 높아져 압출이 불가능할 수 있다. 적절한 형상으로 추진제를 만들기 위하여 램 프레스(RAM Press)를 사용한다. 원하는 형상의 금형을 프레스에 장착을 하고, 혼화약을 프레스의 바스켓에 투입을 한다. 그 후, 적당한 압력으로 압출한 코드를 절단기를 사용하여 일정한 크기로 자른다. 이때 길이는 L/D가 1.0˜2.2가 되도록 설정을 하여 작업을 진행한다. 일정한 크기로 절단이 완료된 추진제는 약 72시간 건조를 시킨다. 건조가 완료 된 후 추진제의 정전기 발생 및 흡습 방지 등을 위하여 흑연(Graphite)으로 광택 작업을 진행한다.

Fig. 2.

Manufacturing process of propellant

Fig. 3.

2.3 연소 특성 시험

본 연구에서 제조된 추진제의 실제 연소특성을 확인하기 위하여 밀폐용기시험(CBT, Closed Bomb Test)을 진행하였다. 이때 사용한 설비의 내적은 700 cc이고, 추진제의 점화를 위하여 소량의 점화제를 사용하였다. 아래

Fig. 4와 같이 정적으로 유지되고 있는 밀폐용기 내부에 추진제를 점화시켜 발생되는 압력을 시간에 따라 측정하게 된다. 여기서 시간에 따른 압력의 변화율을 구할 수 있고, 또한 추진제의 상대적인 연소속도(R.Q., Relative Quickness) 및 연소 패턴 등을 확인할 수 있다.

Fig. 4.

연소특성을 확인하기 위하여 밀폐용기시험(CBT)을 수행하였고, 이 때, 충전 밀도를 0.3 g/cc로 맞추어 210 g의 추진제를 사용하였다.

2.4 강내 탄도 특성시험

강내탄도 특성 시험은 155 mm K9 포신(CN98)을 사용하였고, 포구속도는 도플러 효과를 이용하여 속도를 측정하는 MVRS(Muzzle Velocity Radar System)을 적용하여 포구속도를 확인하였다. 강내압력은 동구센서(Copper Crusher Gage)를 사용하여 측정하였고, 본 시험에서 적용한 탄두의 무게는 46 kg이다.

RDX가 첨가된 추진제 특성

3.1 추진제 조성에 따른 열역학적 특성

열역학 해석 코드인 BLAKE code를 사용하여 RDX 함량에 따른 추진제의 열역학 특성을

Table 1에 나타내었다. 이때 추진제의 충전 밀도는 0.3 g/cc를 기준으로 하였다.

Table 1.

Thermodynamic property of propellant

|

구 분 |

KM30A1 |

RDX1 |

RDX2 |

RDX3 |

|

조성 |

NC, NG, NQ |

NC, DEGDN, RDX(4%), NQ |

NC, DEGDN, RDX(11%), NQ |

NC, DEGDN, RDX(14%), NQ |

|

Impetus (J/g) |

1,067 |

1,042 |

1,070 |

1,086 |

|

F.Temp.(K) |

3,021 |

2,829 |

2,905 |

2,962 |

화포 추진제의 조성 설계 시 우선적으로 고려해야 하는 사항은 추력이 높고, 화염온도가 낮은 조성을 선택해야 한다.

비교 조성으로 선정한 KM30A1 조성은 NC, NG, NQ를 기반으로 한다. 이 조성은 RDX1 조성보다 추력은 25 J/g, 화염온도 또한 192 K가 높다. 그리고 RDX 가 첨가된 추진제 3종을 비교해보면, RDX의 함량이 증가 할수록 추력뿐만 아니라 화염온도도 증가하는 것을 확인하였다. RDX2 조성이 KM30A1 조성에 비해 화염온도가 116 K가 낮기 때문에 포신의 부식을 줄여 포신 수명을 연장시킬 수 있다. RDX 14 %를 포함하는 RDX3 조성과 비교 조성인 KM30A1 조성을 비교하면 추력은 약 20 J/g이 높으나, 화염온도가 약 60 K 가 감소한다. 즉, NG를 적용한 추진제 대비 RDX 및 DEGDN을 적용한 추진제의 화염온도가 낮았으나, 추력은 유사하거나 증가하였다.

위 표에 나타낸 조성에 대한 추력와 화염온도는 각 주요성분의 특성의 결과이다. 이에 따라 아래

Table 2에 각 성분의 추력과 화염온도를 나타내었다. 이 때, 위 추진제의 열역학 특성과 동일한 기준으로 계산을 하였고, 각 성분만으로 된 추진제라고 가정을 하였다. 각 조성에 대한 열역학 데이터를 확인해 보면, NG와 GEGDN을 비교해보면, 추력은 GEGDN이 22 J/g이 높지만, 화염온도는 1,039 K가 낮은 것을 확인하였다. 이는 동일 함량으로 추진제를 제조하였을 경우, 성능은 증가하는 반면 화염온도는 낮아지는 영향을 준다는 것을 의미한다. 그리고 RDX는 화염온도는 NG와 유사한 수준이지만, 추력에서 235 J/g이 높은 것을 확인하였다. 이러한 결과를 종합하여 NG는 조성에서 배제하고, DEGDN과 RDX를 적용하여 추진제 조성을 설정하였다.

Table 2.

Thermodynamic property of ingredient

|

구 분 |

Impetus(J/g) |

F.Temp.(K) |

|

NC |

1,043 |

3,107 |

|

NG |

1,166 |

4,157 |

|

DEGDN |

1,188 |

3,118 |

|

RDX |

1,401 |

4,119 |

|

NQ |

934 |

2,358 |

3.2 추진제의 형상

NC기반의 추진제 조성에 RDX를 적용하여 제조한 추진제의 형상은

Fig. 5에서 보듯이 19-hole의 Hexagonal 형으로 관통구멍(perforation hole)의 직경은 약 0.3 mm로 제조하였다. 제조된 추진제의 외형을 확인해본 결과, 표면 및 절단면에 기포 또는 흠집 등의 이상은 확인 되지 않았고 19개의 관통구멍의 막힘 또한 관측되지 않았다.

Fig. 5.

3.3 추진제 연소특성

아래

Table 2에는 상온(21 ℃)에서 CBT로 측정한 추진제 조성의 연소특성을 나타내었다. 최대압력에 도달하는 시간은 RDX의 함량이 가장 높은 RDX3 조성이 32.6 msec로 가장 짧았다. 추진제를 압출 할 때 모두 동일한 압출 금형을 적용하였기 때문에 치수(Dimension)가 동일하므로 최대 압력에 도달하는 시간이 가장 짧은 RDX3 조성의 연소속도가 가장 빠르다는 것을 의미한다.

CBT에서 최대압력의 25˜75 % 구간에서 데이터를 분석하였고,

Table 3에 각 조성에 대한 Pmax와 Pmax-t 을 나타내었다.

Table 3.

CBT results of propellant

|

구 분 |

KM30A1 |

RDX1 |

RDX2 |

RDX3 |

|

Closed bomb Volume(cc) |

700 |

700 |

700 |

700 |

|

Loading density(g/cc) |

0.3 |

0.3 |

0.3 |

0.3 |

|

Pmax.(psi)1)

|

63,020 |

60,981 |

62,212 |

63,268 |

|

Pmax-t(msec)2)

|

33.6 |

36.2 |

36.6 |

32.6 |

밀폐용기시험 분석 및 추진제의 치수 분석 결과를 기초로 하여 연소속도에 대한 지수를 구할 수 있다. 일반적으로 추진제의 압력에 대한 연소속도식이 Saint- Robert and Vieille에 의해 아래 식 (4)와 같은 간단한 지수식이 제시되었다.

여기서 r은 연소속도(Burning rate), a는 상수, n은 압력지수(burning rate pressure exponent)이다. 상수 a는 상온에서 추진제 온도(ambient grain temperature)에 의해 변화하고, 압력지수는 원칙적으로 초기 입자 온도에 영향을 받지 않지만, 용기압력(Chamber pressure)의 영향을 받게 되고, 높은 압력지수 값을 가지면 높은 연소속도 변화를 갖게 된다[6].

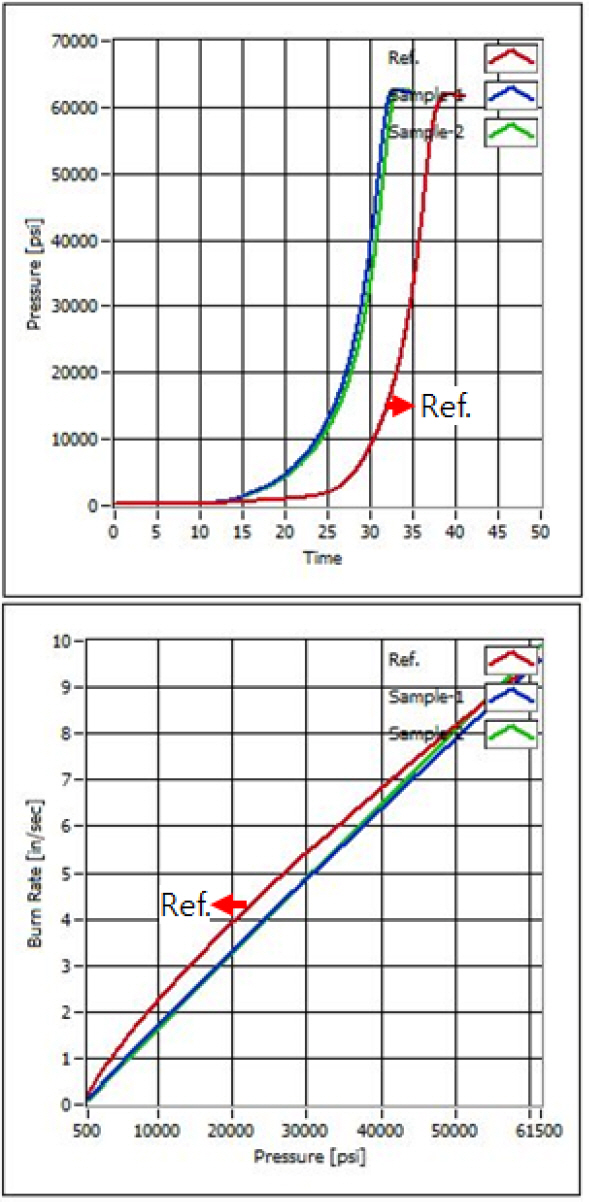

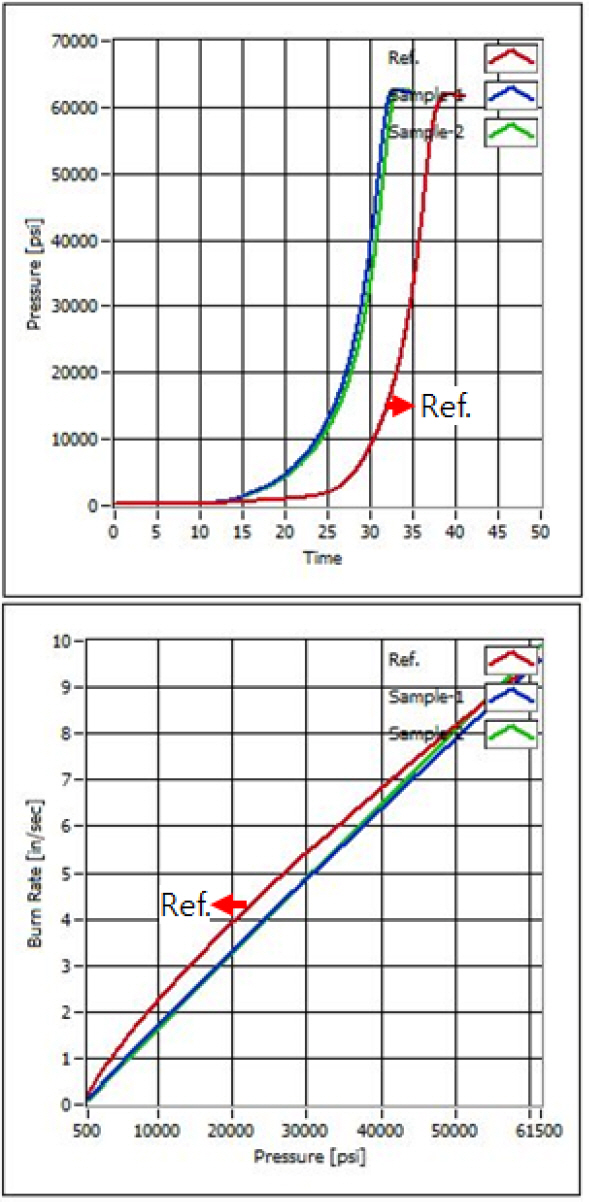

위

Fig. 6에 나타낸 위쪽 그래프는 시간-압력 그래프이고, 아래쪽 그래프는 압력에 대한 연소속도 그래프이다. 빨간색 그래프는 기준 추진제인 KM30A1 추진제 시험 결과이고, 파란색과 초록색 그래프는 RDX3 조성 추진제의 2회 반복시험 결과 그래프로 그래프의 형상이 차이가 거의 없이 유사한 것을 확인하였다. 압력에 대한 연소속도 그래프를 보면 KM30A1 추진제 대비 압력증가에 대한 연소속도가 RDX3 조성이 낮은 것을 확인 할 수 있다.

Fig. 6.

P-T curve and burning rate curve of RDX3 propellant

밀폐용기시험 결과 및 열역학 특성을 분석하여 추진제의 연소속도(Burnig Rate)를 계산할 수 있는 소프트웨어인 BRLCB 프로그램을 사용하여 각 조성의 a값과 n값을 확인하였고, 결과는 아래

Table 4에 나타내었다. 각 조성의 온도에 대한 a와 n값은 a값은 온도가 증가할수록 감소하고, n값은 이와 반대로 온도에 비례하는 경향을 확인하였다. 또한 KM30A1 조성의 a와 n 값이 RDX3 조성과 상온에서는 유사하나, 저온 및 고온에서는 상당한 차이가 나는 것을 확인하였다.

Table 4.

BRLCB results of propellant

|

구 분 |

KM30A1 |

RDX1 |

RDX2 |

RDX3 |

|

저온(−54 ℃) |

a |

0.282 |

0.168 |

0.214 |

0.145 |

|

n |

0.712 |

0.791 |

0.748 |

0.828 |

|

상온(21℃) |

a |

0.203 |

0.136 |

0.141 |

0.208 |

|

n |

0.783 |

0.846 |

0.844 |

0.773 |

|

고온(63℃) |

a |

0.189 |

0.125 |

0.116 |

0.131 |

|

n |

0.812 |

0.872 |

0.892 |

0.874 |

3.4 강내탄도 특성

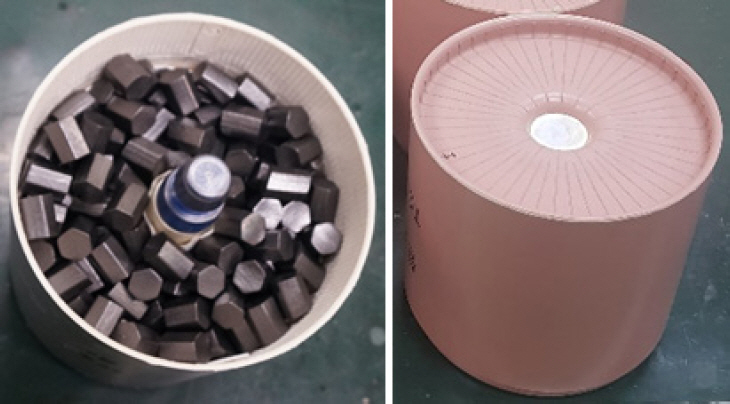

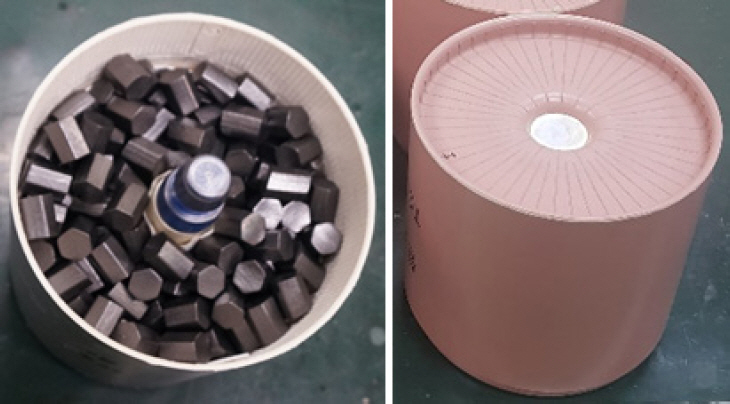

아래

Fig. 7과 같이 추진제를 소진탄피에 충전하여 추진장약을 제조하였다. 왼쪽 사진은 소진탄피에 추진제가 충전된 사진이고, 오른쪽 사진은 충전 완료한 추진장약 사진이다.

Fig. 7.

탄자가 포구를 이탈하는 시점의 운동에너지는 수식 (5)와 같이 정의된다. 여기에서 m은 탄두의 무게, v는 포구속도이다.

발사시험에 앞서 강내탄도 예측 프로그램인 FNGUN 을 이용하여 포구에너지와 평균압력을 예측하였다. 이 프로그램을 구동하기 위하여 기본 데이터에 조성에 대한 열역학 특성 및 BRLCB의 결과인 a와 n값이 요구된다. 이 때, RDX2 조성 추진제가 상온(21 ℃)에서 포구에너지 20 MJ을 가지는 약량인 14 kg을 동일하게 적용하였고, 그 결과를 아래 표로 나타내었다.

예측 결과(

Table 5)를 보면, 동일 약량을 적용하였을 때 RDX 함량이 증가함에 따라 포구에너지 및 평균압력이 증가하는 것을 확인하였고, 저온(−54 ℃)에서 고온(63 ℃)로 증가할수록 포구에너지 및 평균압력이 증가하는 경향을 보였다. RDX의 함량이 4 %에서 14 %로 증가함에 따라 포구에너지 변화는 고온에는 0.7 MJ의 변화를 보였고, 저온에서는 1.5 MJ의 변화가 예측이 되어 고온에 비해 저온에서 조성의 변화에 따른 포구에너지의 변화량이 클 것이라는 예측을 하였다. 그리고 조성별 저온과 고온에서의 포구에너지 차이를 살펴보면, RDX1 조성은 2.3 MJ, RDX2 조성은 2.4 MJ, RDX3 조성은 1.5 MJ의 변화를 갖는 것을 확인할 수 있었고, RDX 함량에 대한 비례적인 관계는 성립하지 않았으나, RDX의 함량이 증가할수록 포구에너지 및 평균압력은 상승한다고 검토되었다. 이는 각 조성의 온도에 대한 민감성이 다름으로 인하여, 온도 상승에 대한 탄속 및 압력의 증가 기울기가 RDX함량에 비례관계는 성립하지 않음을 보였다.

Table 5.

Simulation result of Muzzle energy and pressure

|

구 분 |

RDX1 |

RDX2 |

RDX3 |

|

포구에너지 |

저온 |

17.8 MJ |

18.3 MJ |

19.3 MJ |

|

상온 |

19.4 MJ |

20.0 MJ |

20.3 MJ |

|

고온 |

20.1 MJ |

20.7 MJ |

20.8 MJ |

|

평균압력(psi) |

저온 |

41,668 |

43,044 |

46,769 |

|

상온 |

48,649 |

52,150 |

52,143 |

|

고온 |

54,692 |

60,096 |

62,876 |

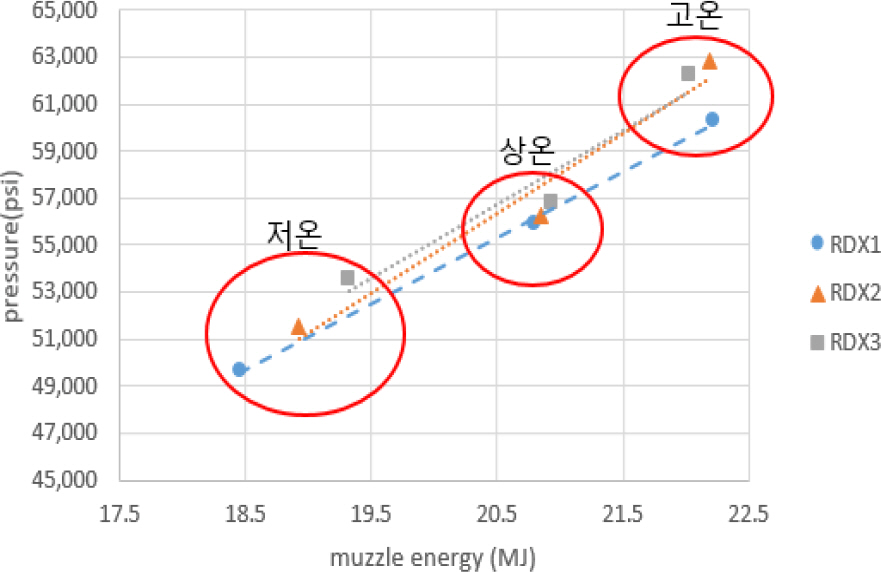

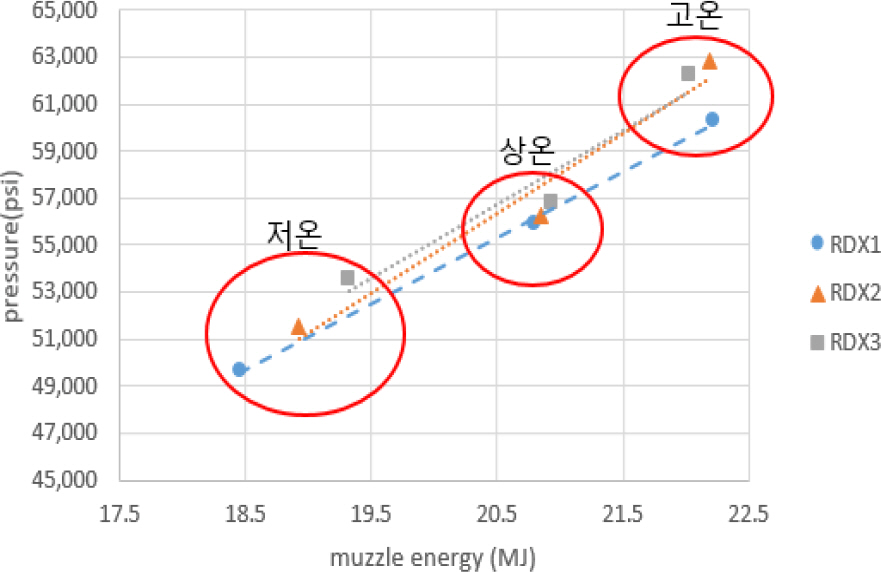

예측 데이터를 바탕으로 발사 시험을 진행하였고, 결과는 아래에 나타내었다. 각 조성별 상온에서 포구 에너지가 20 MJ의 값을 가지는 추진제 양을 예측하여 발사 시험을 진행하였다. 각 조성의 추진제량은 RDX 의 함량이 낮을수록 추진제가 많이 충전되었고 동일조성의 온도별 시료는 동일한 추진제 양이 충전되었다. 발사 시험 결과는

Table 6에 각 RDX 함량에 따른 조성별 포구에너지 및 평균압력을 나타내었다. 포발사 시험의 결과 예측한 결과보다 상온에서 포구 에너지가 약 1 MJ이 높게 계측되었고, 이로 인하여 압력 또한 그에 비례하게 높게 나타났다. 발사시험 결과를 보면 온도가 증가할수록 포구에너지도 증가하는 경향을 확인할 수 있었다. 그리고 RDX의 함량이 증가함에 따라 상온 대비 고온에서 포구 에너지가 1 MJ 증가하였고, 상온 대비 저온에서는 1˜3 MJ 에너지가 감소하였다. RDX3 조성의 경우 온도에 따른 포구 운동에너지의 차이가 작아 넓은 온도에서 균일성능을 구현할 수 있으리라 판단된다. 그리고 상온에서 각 조성의 포구에너지는 20 MJ로 설계하여 유사하나, RDX 함량이 증가할수록 평균압력이 증가하는 경향을 보였다. 이는 RDX의 함량의 증가로 인하여 가스의 발생량이 증가하여 포신 내의 압력이 증가하는 것으로 판단된다. 강내압력은 온도가 증가할수록 높아지지만, 포발사 시험 시 포신의 허용압력 수치까지 상승하지 않았고, 정상적인 강내탄도 특성을 보였다.

Table 6.

Muzzle energy and pressure of propellant

|

구 분 |

RDX1 |

RDX2 |

RDX3 |

|

포구에너지 |

저온 |

18.5 MJ |

18.9 MJ |

19.3 MJ |

|

상온 |

20.8 MJ |

20.9 MJ |

20.9 MJ |

|

고온 |

22.2 MJ |

22.2 MJ |

22.0 MJ |

|

평균압력(psi) |

저온 |

49,650 |

51,550 |

53,550 |

|

상온 |

55,900 |

56,250 |

56,800 |

|

고온 |

60,300 |

62,850 |

62,250 |

발사시험 결과를 바탕으로 각 조성의 온도에 대한 압력과 포구에너지의 그래프를

Fig. 8에 나타내었다. 그래프에서 보듯이 RDX 함량에 따른 그래프의 기울기가 유사한 것을 확인할 수 있었다. 이는 온도에 대한 각 조성의 연소패턴이 유사한 것을 확인하였고, RDX3 조성의 그래프가 각 온도에서 포구 에너지와 압력이 높게 측정되었다. RDX1 조성에 비해 RDX2, RDX3 조성의 그래프 기울기가 가파른 것은 추진제의 연소가 빠르게 일어나므로 이러한 결과가 도출되었다.

Fig. 8.

RDX2조성의 발사시험의 결과를 포구 에너지 20 MJ 로 보정을 하여 시뮬레이션 값과 비교를 하였다. 포구 에너지의 보정은 발사시험에서 3점 이상의 약량에 대한 압력과 포구 에너지의 상관 계수값을 사용하였다. 이때 평균압력이 약 53,000 psi로 시뮬레이션 결과와 유사한 값을 가지는 것을 확인하였고, 시뮬레이션 결과값 또한 신뢰할 수 있음을 확인하였다.

결 론

NC기반의 다기추진제 조성에 RDX의 함량을 각각 4, 11, 14 %로 적용하여 추진제를 제조하였고, 추진제 제작 공정에서 큰 차이점 없이 유사한 수준에서 작업이 가능하였다. 또한 RDX 11 %를 첨가한 추진제의 추력은 KM30A1 조성과 유사하지만, 포신 수명과 관련된 화염온도에서 116 K 낮은 수치를 보였다. 이러한 결과는 조성의 원료가 화염온도가 높은 NG를 배제하고, 화염온도가 낮으면서 추력이 높은 DEGDN 및 RDX를 적용한 결과이다. 그리고 넓은 범위의 온도(−54 ℃˜63 ℃)에서 강내탄도 예측 프로그램을 통하여 동일 약량을 기준으로 포구에너지 및 평균압력을 예측한 결과에서는 각 조성별로 온도가 증가할수록 포구에너지 및 평균압력이 증가하는 경향을 보이고, 각 온도에서 RDX 함량이 증가할수록 포구에너지 및 평균압력이 증가하는 경향을 보였다.

각 조성에 대하여 상온에서 20 MJ의 포구에너지를 가지는 약량으로 포발사 시험을 진행한 결과 이상연소 반응은 보이지 않았고, RDX의 함량이 증가할수록 저온에서 포구 에너지가 증가하였다. 14 %의 RDX를 적용한 조성(RDX3)은 온도에 대한 포구에너지의 차이가 RDX를 4 % 적용한 조성(RDX1)에 비해 적게 나타나 RDX함량이 증가할수록 온도에 대한 포구에너지 및 압력의 민감도가 낮아지는 것을 확인하였다. 또한 RDX 함량이 증가하여도 연소패턴 및 연소 속도가 유사하였고, 강내탄도 프로그램 또한 신뢰 가능하여 추후 조성 변경에 대한 결과를 예측하기 위하여 적용이 가능함을 확인하였다.