탠덤 비행체의 선구탄두 기폭 충격 측정 시스템 구현

Explosion Shock Measurement System of the Precursor Warhead for the Tandem Projectile

Article information

Abstract

Abstract

This paper presents a system that measures the acceleration of the shock caused by the explosion of the precursor warhead for the tandem projectile. The proposed system, which is implemented based on the MIL-STD-810G, Method 517.1, consists of a miniaturized shock measurement device, a cable, accelerometers, and a trigger circuit. The shock measurement device has a size of ¢102 x 171 mm and cable has a length of 3 m. The operational confirmation test is conducted by implementing the measurement system. The Analysis of shock data(accelerometer output data) is carried out using Shock Response Spectrum(SRS), pseudo velocity and plot of acceleration time transient. Through measurement analysis, one can predict the damage of electronics in projectile when precursor warhead is exploded.

1. 서 론

탠덤(Tandem) 방식 탄두가 적용된 비행체는 일반적 으로 복수 개의 탄두가 비행체에 직렬로 배치되며, 전방에 위치한 선구탄두의 기폭을 통해 반응장갑 또는 장애물을 무력화 시키고, 일정시간 지연 후 비행체 후방에 위치한 주탄두를 기폭시켜 목표물의 본체를 파괴시키는 무기체계로서, ‘FGM-148 Javelin’, ‘AGM-114 Hellfire’, ‘현궁’ 등이 이에 해당한다. 이러한 탠덤 방 식의 비행체는 선구탄두의 기폭으로 발생하는 충격에의한 영향을 받지 않고, 신관, 센서 등과 같은 기폭장치가 정상 동작을 통하여 주탄두를 기폭해야 한다. 따라서 기폭 충격 환경을 고려한 기폭장치의 설계 및 제작이 요구되며, 선구탄두 기폭에 의해 발생되는 기폭 충격에 대한 주탄두용 기폭장치의 내고충격 검증이 필수적이다. 그러나 선구탄두 기폭에 의한 충격값은 현재 알려진 것이 없고, 선구탄두의 화약량이나 측정 위치 등에 따라 충격의 정도가 달라지므로 정확한 기준을 제시하기 어렵다. 따라서 본 논문에서는 선구탄두 기폭상황에서 기폭 충격 데이터 측정을 위한 시스템을 구현하여 강건한 기폭장치 설계에 활용하고자 한다. 이 시스템을 통해 획득 데이터를 바탕으로 시험 기준을 설정하고 이미 제시된 고충격 기준 등과 비교하여 실제 비행 중에 문제가 발생할 가능성이 없는지를 확인할 수 있다.

탠덤 방식의 비행체에서 선구탄두 기폭에 의해 주탄두용 기폭장치가 받는 충격과 유사한 충격에는 파이로충격(pyroshock)이 있다. 파이로충격은 폭발볼트, 분리너트와 같은 파이로테크닉(pyrotechnic) 분리장치에 의해 발생하는 충격으로서, 폭발에 의해 물질에 전해지는 충격이라는 점에서 선구탄두 기폭에 의한 충격과 유사하다. 또한, 파이로충격은 주파수와 크기에 따라 Near-field(10,000 Hz 이상, 10,000 G 이상), Mid-field (3,000∼10,000 Hz, 10,000 G 이하), Far-field(3,000 Hz 이하, 1,000 G 이하)로 나뉘며 Near-field의 특성은 선구탄두 기폭부터 주탄두의 기폭까지의 짧은 시간동안 기폭장치에 전달되는 큰 충격과 유사하다고 할 수 있다. 따라서 본 논문에서는 파이로충격과 관련된 기준서를 참고로 하여 시스템의 구현 및 시험을 수행하였다[1∼3].

탠덤 방식의 비행체에서 선구탄두의 기폭에 의해 주탄두용 기폭장치가 받는 충격 측정 시험은 비용, 위험성, 구성 등의 어려움 때문에 활발히 이루어지지 않고 있다. 따라서 본 논문의 2장에서는 기폭 시 발생할 수 있는 위험성을 고려하여 안전하게 선구탄두 기폭 시 기폭장치가 받는 충격 측정을 위한 시스템을 제안하고 구성요소를 구현하였으며, 3장에서는 이를 활용한 사전시험을 통해 동작을 확인했다. 마지막으로 4장에서는 결론을 기술하였다.

2. 기폭 충격 측정 시스템

2.1 규격 및 절차서

기폭 충격 계측을 위해 MIL-STD-810G, Method 517.1[3]을 기반으로 측정 방법을 정립하였다. MIL-STD-810G에서는 측정하고자 하는 주파수 대역과 시험 환경설정에 따라 Table 1과 같이 Procedure Ⅰ∼Ⅴ로 나뉜다. 본 시험에서는 실제로 선구탄두 기폭 시 기폭장치가 받는 충격 측정이 요구되므로 해당 주파수 대역은 Near-field로 예상할 수 있다. 따라서 Procedure Ⅰ을 따른다.

MIL-STD-810G, Method 517.1에서 언급하는 Procedure Ⅰ의 시험절차는 아래와 같다.

Step 1. 시험 조건을 정의 하고, 가속도계(accelerometer) 및 시험 구성품을 준비한다.

Step 2. 시험 구성품의 동작을 확인한다. 시험 구성품이 정상 동작하면 Step 3으로 넘어가고, 동작하지 않으면 Step 2를 재수행한다.

Step 3. 파이로테크닉 시험 장치에 시험 구성품을 연결하여 충격 과도상태(transient) 측정을 수행한다.

Step 4. 기록된 데이터를 충격 응답 스팩트럼(Shock Response Spectrum, 이하 SRS)을 활용하여 처리해 충격 과도상태를 보여줄 수 있도록 한다. 또한, 시험 구성, 시험 기록, 실제 충격 과도상태 그림을 기록한다.

Step 5. 시험 후 시험 구성품의 가동점검을 수행하고, 기록한다. 만약 시험 구성품에 문제가 생기면 고쳐서 사용하거나 새로운 구성품으로 교체한다.

Step 6. 만약 시험 환경이 보존된다면, 통계적 신뢰도를 위해 Step 2∼5를 적어도 3번 반복한다.

Step 7. 시험 결과를 문서화하고, 분석을 수행한다.

2.2 기폭 충격 측정 시스템 구성 요소

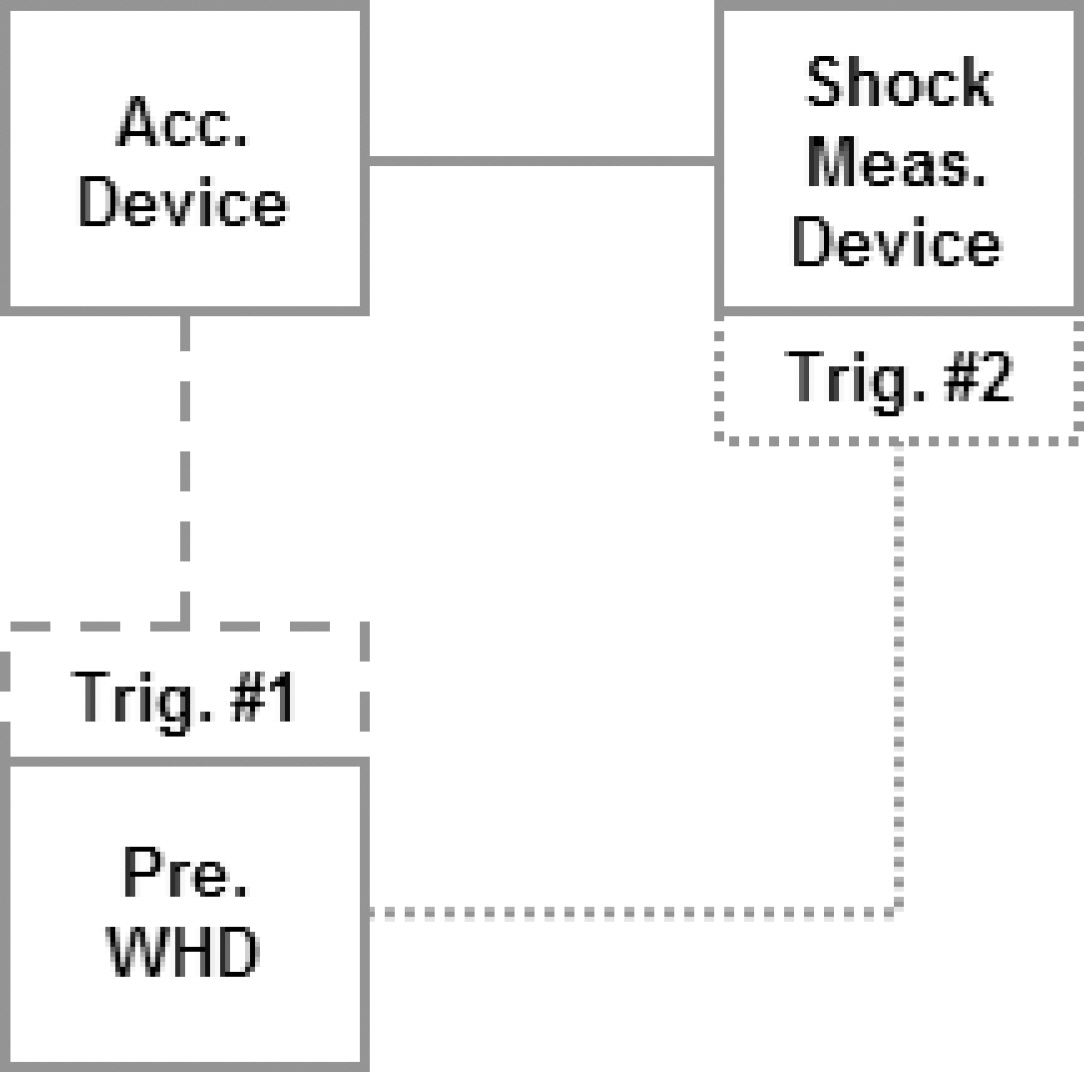

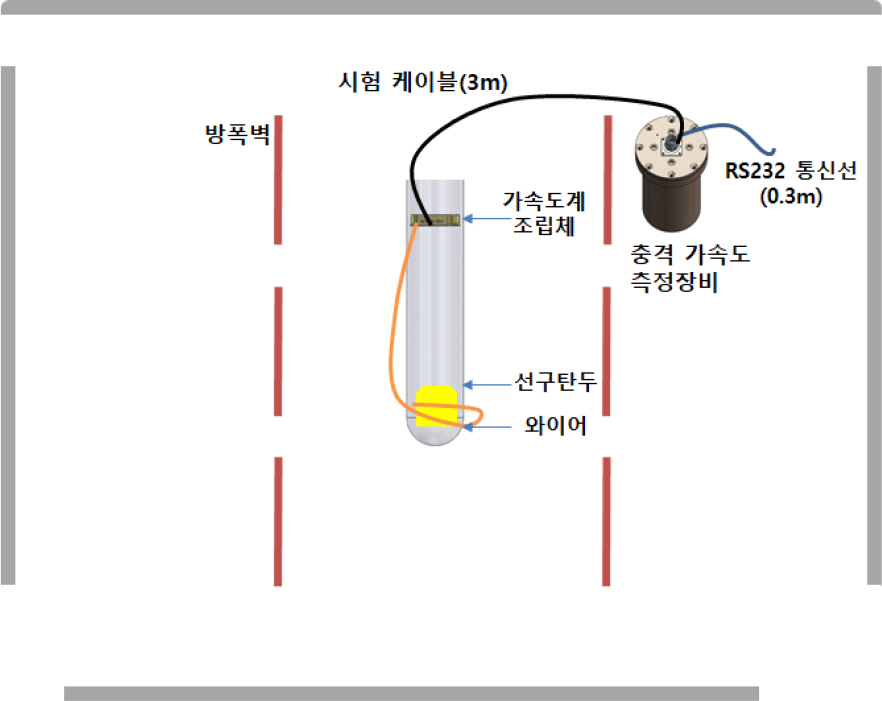

Fig. 1은 본 논문에서 제안하는 기폭 충격 측정 시스템의 개념도를 나타내며, 가속도계가 내장된 가속도계 조립체(Acc. Device), 가속도를 계측하기 위한 충격 가속도 측정장비(Shock Meas. Device), 가속도 데이터 저장 시점을 알려주는 트리거신호 발생부(Trig. #1 또는 #2) 등으로 구성된다. 아래에서 각 구성 요소에 대해 기술한다.

2.2.1 가속도계 조립체

선구탄두 기폭시 발생하는 파이로 충격을 측정하기 위하여 가속도계가 사용된다. 충격 가속도 측정값은 측정 위치 및 기폭 충격 발생부 간 매질에 의해 달라질 수 있으므로 실제와 유사한 환경 모사를 위해 주탄두용 기폭장치와 동일한 형상의 하우징을 적용하였다. 하우징 내부에 가속도계를 각 축 방향으로 장착하고, 주탄두용 기폭장치와 동일 위치에 조립 가능하도록 설계하였다. 일반적으로 고충격을 측정하는 가속도계로 압전 저항형(piezoresistive) 타입이 사용된다. 압전 저항형 가속도계는 강한 충격 후 발생하는 오프셋 변동 현상인 Zero shift를 무시할 수 있으며 생존성이 강하고 높은 공진 주파수로 인해 충격 펄스의 고주파 성분에 의한 영향을 적게 받아서 생존에 유리하여 고충격 측정에 장점을 갖는다[4]. PCB Piezotronics 社와 ENDEVCO 社는 10 V로 구동되고 회로기판에 납땜으로 장착되어 고충격 측정이 가능한 저항형 가속도계를 제공하고 있다. 이러한 가속도계 중 시험에 적용할 가속도계로 ±60,000 G의 측정범위를 갖는 가속도계를 선정하여 가속도계 조립체 내부 회로기판에 각 축 별로 장착하고, 시험 케이블을 통해 충격 가속도 측정장비와 연결하도록 설계하였다.

2.2.2 충격 가속도 측정장비

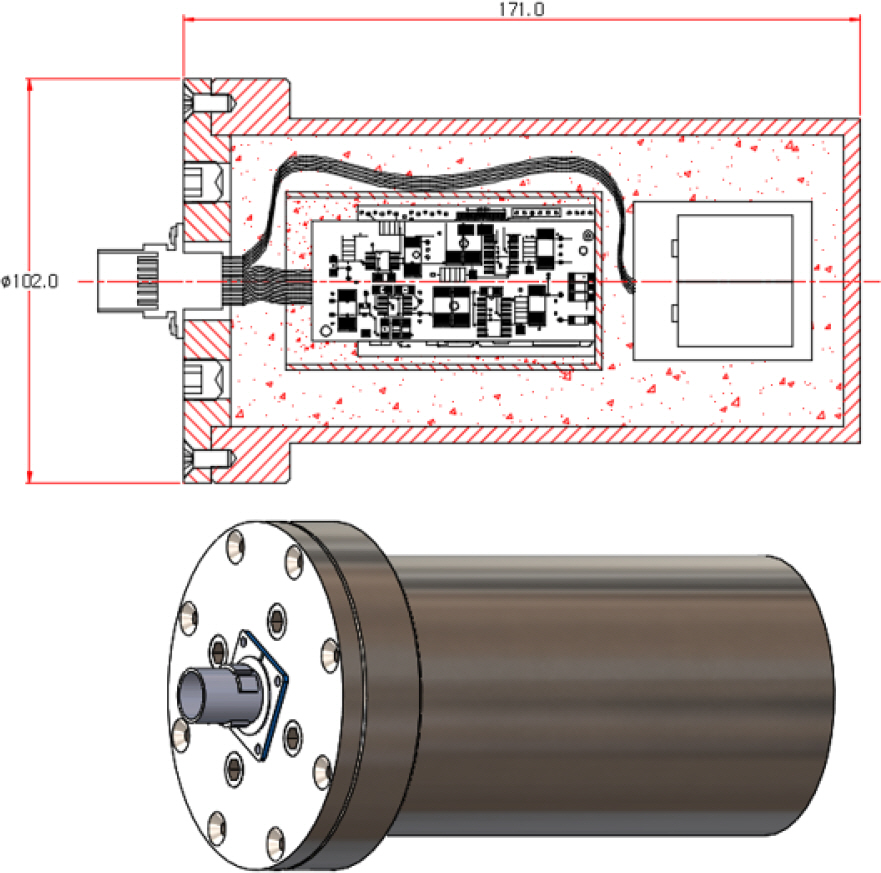

Fig. 2의 충격 가속도 측정장비는 가속도계 조립체에 전원을 공급하고, 가속도계 출력을 저장하는 역할을 수행한다. 충격 가속도 측정장비는 외부 충격 및 선구탄두 기폭 시 발생하는 충격과 파편으로부터 내부 구성품을 보호하기 위해 ¢102 mm × 171 mm 크기의 하우징을 적용하였으며, 하우징 내부에 전자부조립체와 배터리를 장착하도록 설계하였다. 가속도계 조립체와의 연결을 위하여 커넥터 및 시험 케이블을 적용하였으며 이를 통해 충격 가속도 측정장비에 저장된 데이터 추출이 가능하도록 하였다. Fig. 3은 충격 가속도 측정장비 전자부조립체의 블록도를 나타낸다. 충격 가속도 측정장비는 6 V의 배터리를 사용하여 전원회로를 통해 가속도계에서 필요한 전원(10 V)과 충격 가속도 측정장비에서 필요한 전원(10 V, −10 V, 3.3 V)을 공급한다. 가속도계의 출력은 시험 케이블을 통해 충격 가속도 측정장비의 계측 증폭기(Instrumentation Amplifier)에 입력된다. 계측증폭기는 생체신호와 같이 신호의 세기가 약한 신호 획득을 위한 고정밀 증폭기로서 충격가속도 신호는 계측증폭기를 거치면서 5배 증폭된다. 증폭된 신호는 OP-AMP를 활용해 다시 한 번 5배 증폭된다. 증폭된 신호의 뒷단에는 고주파수 잡음, 앨리어스(alias) 문제 등을 해결하기 위해 저역 통과 필터(Low Pass Filter)가 있어야 한다[3∼5].저역 통과 필터의 차단 주파수는 나이키스트 주파수의 절반 이하이어야 하며[5], 본 논문의 충격 가속도 측정장비에서는 20 kHz의 차단 주파수를 갖는 Butterworth 저역 통과 필터를 적용하였다. 저역 통과 필터를 거친 아날로그 신호는 MCU(Micro Controller Unit)에 입력되어 MCU 내부의 ADC(Analog to Digital Converter)를 통해 125 k sampling/s로 디지털화되어 저장된다. 충격 가속도 측정장비가 시험 환경에 따라 많은 양의 데이터를 오랜 시간동안 저장하게 되면 MCU의 메모리에 과부하 현상이 발생해 원하는 데이터를 획득하지 못할 수 있다. 이를 해결하기 위해 BJT(Bipolar Junction Transistor)를 활용한 스위치 회로를 적용해 입력단(IN+/IN-)이 단락되면 스위치 회로의 출력 신호가 0 V에서 3.3 V로 변화하고 MCU가 이를 인식하여 스위치 회로의 출력 신호가 변화하기 전 50 ms (가속도계의 정상 상태 확인)와 스위치 회로의 출력 신호가 변화한 후 80 ms(충격 신호 발생 예상 구간)를 저장하게 하였다.

2.2.3 트리거신호 발생부

가속도계 조립체의 가속도 데이터 저장 시작 시점을 결정하기 위한 트리거신호 발생부에 대해 기술한다. 트리거신호 발생부는 Firing module 가용 여부를 고려하여 해당 장비 적용 유무로 나누어 아래 두 가지로 구성가능하다.

2.2.3.1 Firing module 적용

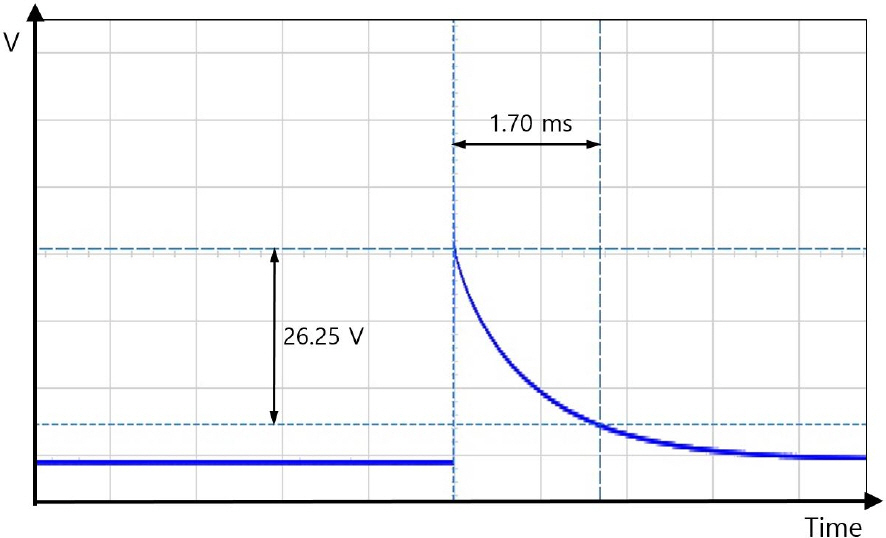

탄두 기폭을 위한 장비로는 Teledyne 社의 FS-10, FS-17 등의 장비가 주로 사용되며, 이를 활용해 EBW (Explosive Bridge Wire)를 기폭시켜 탄두를 기폭하게 한다. Fig. 4는 FS-10의 기폭 트리거 신호를 나타낸다. 기폭 시 약 20 V 이상의 피크 전압이 발생 후 전압이 내려간다. 이러한 입력 신호가 저항 분배를 통한 전압 강하를 거쳐 Fig. 3의 가속도계 조립체(Acc. Device) 내의 옵토 커플러(opto-coupler)의 입력으로 들어간다. 옵토 커플러의 출력은 시험 케이블을 통해 충격 가속도 측정장비의 스위치 회로 입력에 연결된다. 옵토 커플러는 입력과 출력의 그라운드 분리를 통해 기폭 시 발생할 수 있는 잡음을 줄여주며, 전기적 신호가 입력되면 출력을 단락시켜 충격 가속도 측정장비의 스위치 회로가 동작하게 한다.

2.2.3.2 Firing module 미적용

다음은 가용한 기폭 장비가 없을 때 트리거신호를 발생하기 위한 방법으로 와이어를 선구탄두에 감은 후 기폭 시 단선되면 충격 가속도 측정장비가 이를 감지하고 기록하게 하는 방식이다. 와이어의 다른 쪽은 가속도계 조립체와 연결하여 Fig. 3의 가속도계 조립체 내부의 회로기판에 장착된 micro D-sub 커넥터를 통해 시험 케이블과 연결되어 충격 가속도 측정장비의 스위치 회로 입력과 연결되도록 설계하였다.

2.3 기폭 충격 측정 시스템 구현

위의 각 구성 요소들을 바탕으로 구현한 기폭 충격 측정 시스템은 다음과 같다. 트리거신호 발생부에 따라 Fig. 5 및 Fig. 6의 두 가지로 구성할 수 있다.

첫 번째로 제안하는 측정 시스템의 구성은 Fig. 5와 같다. 시험용 탄체에 선구탄두를 조립하고, 주탄두용 기폭장치와 동일한 위치에 가속도계 조립체를 탄체에 체결한다. 체결이 완료된 비행체는 지면과 평행하게 하여 방폭벽 내부에 고정시킨다. 충격 가속도 측정장 비는 선구탄두의 기폭으로부터 장비를 보호하고 안전을 확보하기 위해 방폭벽 옆에 위치시킨 후 시험 케이블을 통해 가속도계 조립체와 연결한다. 기폭 장비의 기폭 트리거 신호는 가속도 센서 조립체에 입력되게 하고, 입력된 기폭 트리거 신호는 시험 케이블을 통해 충격 가속도 측정장비에 전달되어 기폭 시점을 기준으로 충격 데이터를 저장할 수 있게 한다.

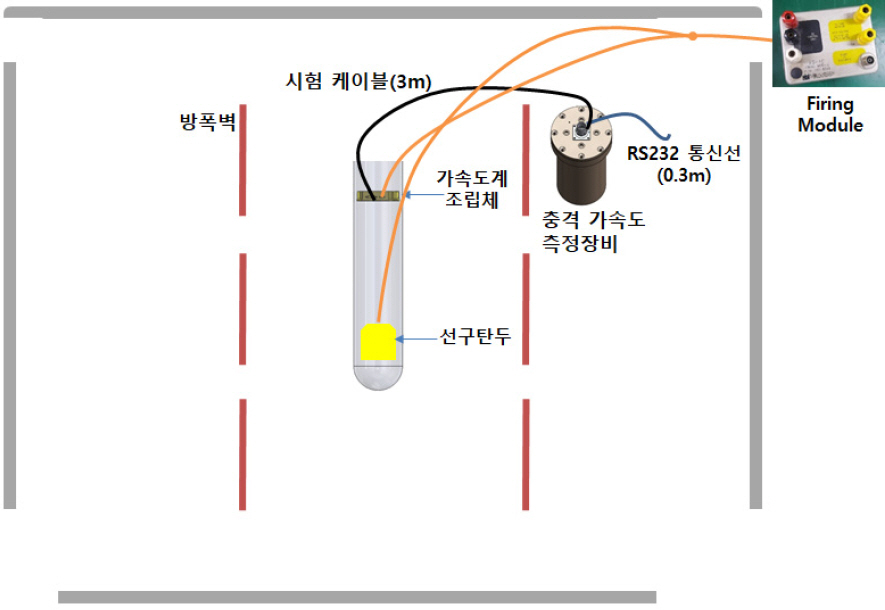

두 번째로 제안하는 측정 시스템의 구성은 선구탄두 기폭용 장비로부터 기폭 트리거 신호를 사용할 수 없을 때 사용하는 방식으로써 Fig. 6과 같다. 비행체, 충격 가속도 측정장비, 시험 케이블을 사용한 구성은 동일하며 선구탄두 기폭 시점의 충격 측정을 위해 와 이어를 선구탄두에 감은 후 기폭 시 단선되면 충격 가속도 측정장비가 이를 감지하고 기록하게 하는 방식이다.

3. 기폭 충격 측정 시스템 제작 및 구현

3.1 구성 요소 제작 결과

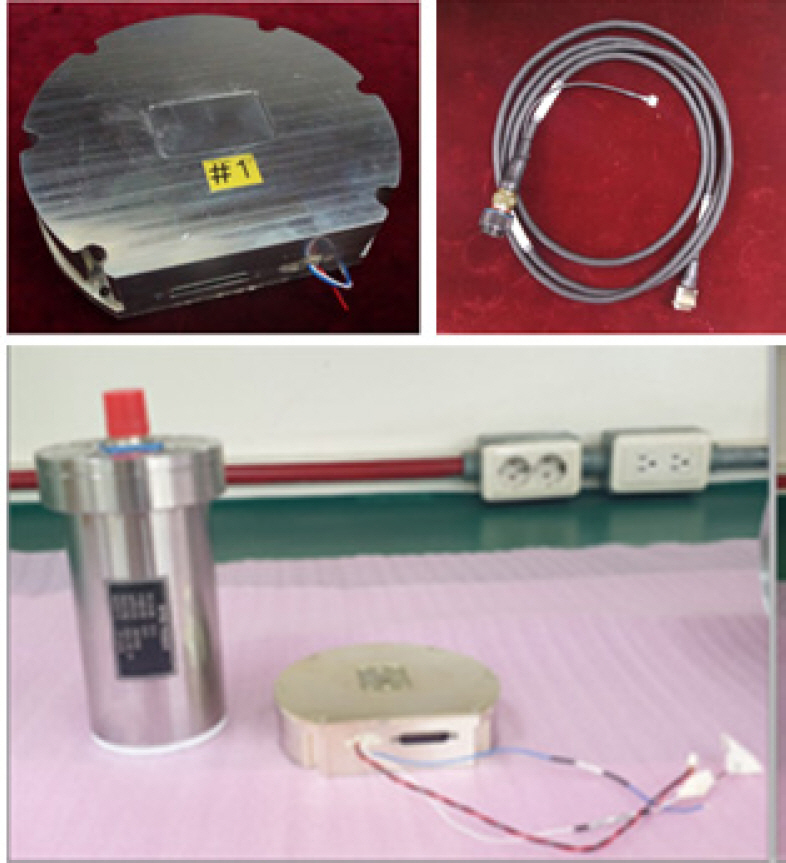

Fig. 7에 제작한 가속도계 조립체, 충격 가속도 측정장비 및 시험 케이블을 나타내었다. 가속도계 조립체는 micro D-sub 커넥터를 통해 시험 케이블과 연결되며, Fig. 5 측정 시스템에서 사용되는 기폭 장치와의 연결을 위한 점프선과 Fig. 6 측정 시스템에서 사용되는 와이어와의 연결을 위한 점프선이 하우징 외부로 나오도록 하였다. 시험 케이블은 가속도계 조립체와 충격 가속도 측정장비를 연결시키고, 약 30 cm 길이의 RS232 통신선을 활용해 충격 가속도 측정장비에 저장된 데이터를 획득할 수 있도록 하였다. 시험 케이블 제작 시 실제 시험장에서 가속도계 조립체와 충격 가속도 측정장비의 거리를 고려한 제작이 요구된다. 본 논문에서는 시험 케이블 길이를 3 m로 제작하여 기폭 시 충격 가속도 측정장비의 안전이 확보되고 가속도계의 출력신호의 변형이 없도록 하였다. 제작된 시험 케이블의 도통 저항은 1 Ω 이하 이다.

3.2 기폭 충격 측정 시스템 동작확인

구현된 측정 시스템 구성요소를 활용한 실제 시험에 앞서 MIL-STD-810G, Method 517.1 Procedure Ⅰ의 Step 2에 따라 구성요소의 동작 확인이 요구된다. 이를 위해 실험실 내에서 간이 시험을 수행할 수 있는 치구를 제작하였다. 이 시험치구는 기폭 시의 파이로 충격을 모사하는 것은 아니지만 가속도계 조립체에 충격을 발생시킬 수 있어 이를 통해 구현한 기폭 충격 측정 시스템의 정상 작동 여부를 확인할 수 있다. Fig. 8은 가속도계 조립체를 시험용 치구에 장착한 모습이다. 치구의 윗판을 일정 높이로 올려 고정시킨 후 고정을 풀면 아래로 자유 낙하하여 아랫판과 부딪혀서 가속도계 조립체에 충격이 가해지도록 제작하였다. 제작된 치구를 활용하여 Fig. 6의 시험 환경 모사를 위해 가속도계 조립체에서 와이어와의 연결을 위해 빼놓은 점프선을 치구의 기둥에 부착하여 단락시킨 후 치구의 윗판이 낙하할 때 단선이 되게 하였다. 충격 가속도 측정장비는 단선되는 시점을 기준으로 치구의 윗판과 아랫판이 충돌하는 충격의 데이터를 저장한다.

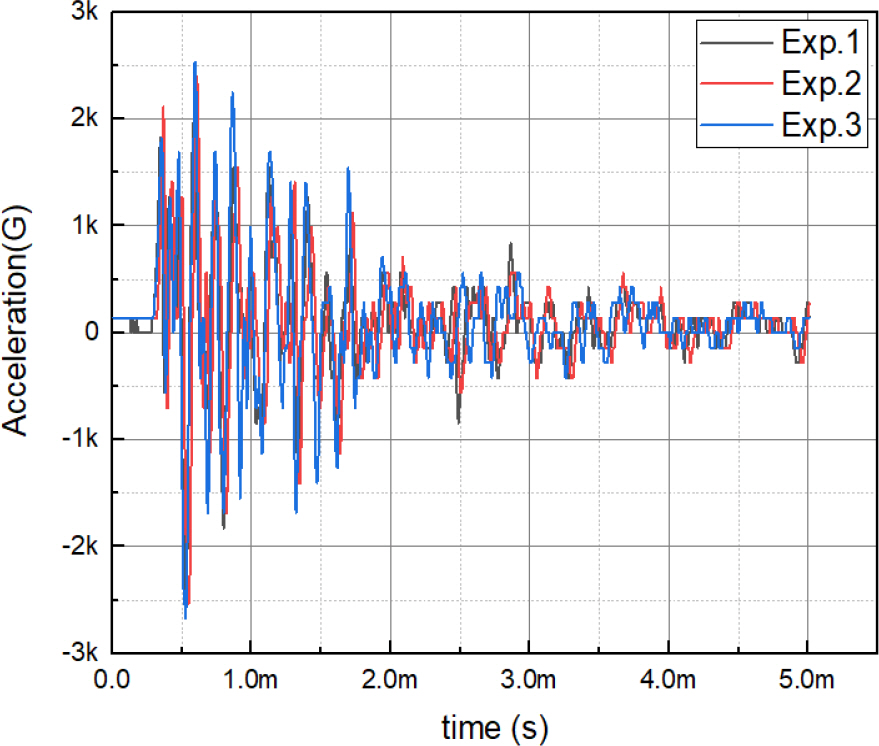

Fig 8과 같이 가속도계 조립체를 치구에 고정하고 약 13 cm의 높이에서 3번 자유낙하를 시켜 충격 가속도 측정장비에 저장된 데이터를 확인하였다. Fig. 9는 간이 충격 측정시험을 통해 획득한 가속도계 데이터를 가속도계 오프셋을 제거한 후 가속도계 데이터가 발생하는 시점부터 진행시간에 따라 변화되는 가속도를 나타낸 그림이다. 시험 1(Exp.1)에서는 약 2.11 kG 의 피크 가속도가 나왔으며, 시험 2(Exp.2)에서는 약 2.34 kG의 피크 가속도가 나왔다. 마지막으로 시험 3(Exp.3)에서는 약 2.53 kG의 피크 가속도가 나왔다. 시험을 통하여 피크 가속도의 값이 유사하게 나오는 것을 확인할 수 있으며, 시간에 따른 가속도의 변화도 유사함을 확인할 수 있다.

3.3 획득 데이터 분석

획득한 충격 신호의 분석에는 일반적으로 SRS를 사용한다. SRS는 하나의 진동신호를 각각의 고유진동수를 갖는 1-자유도(Single-Degree-Of-Freedom, SDOF)시스템의 최대 가속도를 계산하여 하나의 주파수-가속도 그래프에 나타낸 것이다[3,8]. 이러한 SRS의 계산에 앞서 충격신호의 분석을 위해 모든 중요한 진폭 시간 기록을 포함하는 최소 시간 길이인 유효 과도 기간(Effective transient duration)을 설정해야 한다. 유효 과도 기간이 길수록 저주파수 대역(Far-field)에 대한 정보를 많이 포함하며, 유효 과도 기간이 짧을수록 고주파수 대역(Near-field)에 대한 정보를 많이 포함한다[3]. 탠덤 방식의 비행체에서는 선구탄두 기폭부터 주탄두 기폭까지의 시간차를 유효 과도 기간으로 설정하여 시험을 통해 획득한 데이터의 SRS 분석이 요구된다.

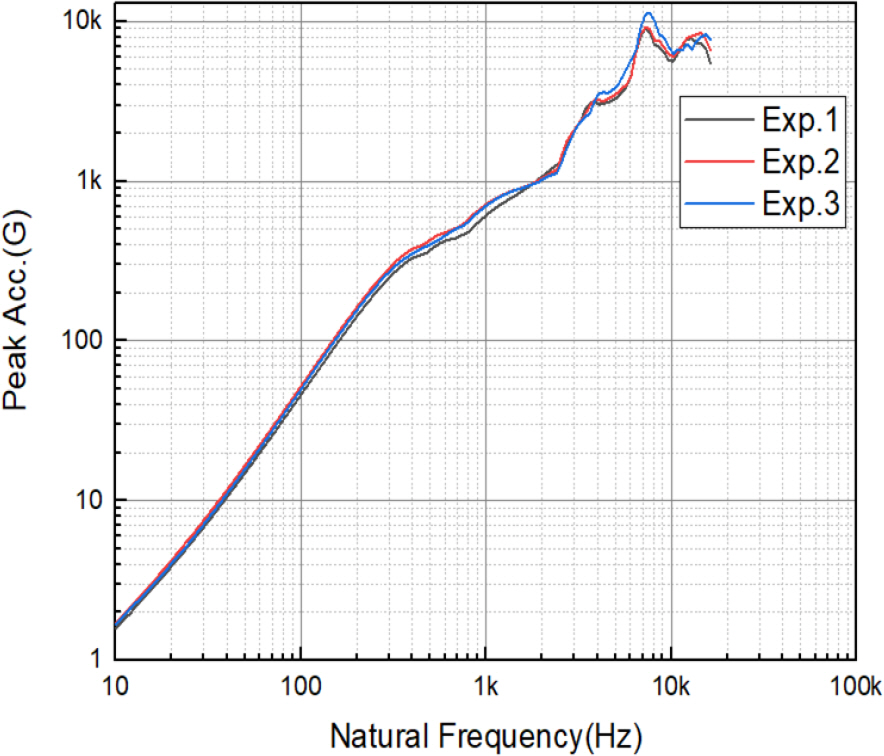

Fig. 10은 Fig. 9의 데이터에서 1 ms 동안의 데이터(유효 과도 기간 1ms)만을 SRS로 변환한 그림이다. SRS 분석을 위한 MATLAB 코드는 공개되어 있으며[6], 이를 활용해 Q = 10(임계 감쇠 5 %)일 때 절대값의 최대 가속도를 나타낸 maximax SRS를 계산하였다. 실험실 내에서 수행한 모사시험의 한계로 Near-field 수준의 파이로 충격 주파수와 충격(10,000 Hz 이상, 10,000 G 이상)은 발생되지 않았으나, 최대한 기준과 근접한 결과를 이용하여 분석을 수행하였다.

시험 1은 7.24 kHz에서 9.06 kG의 가속도가 나왔으며, 시험 2는 7.24 kHz에서 9.21 kG가 나왔다. 마지막으로 시험 3에서는 7.67 kHz에서 11.11 kG가 나왔다. 세 번의 시험 모두 피크 가속도가 나오는 주파수가 유사하였으며, SRS 그래프 양상도 비슷하게 나왔다. Fig. 9에서 피크 가속도를 포함하여 전체적으로 가속도의 값이 높았던 시험 3의 SRS 피크 가속도 값이 시험 1과 시험 2에 비해 조금더 높게 나왔다.

충격 신호의 분석에 maximax SRS 이외에 두 번째로 많이 사용되는 방법이 maximax 유사 속도(pseudo velocity)이다[3]. 유사 속도는 maximax 가속도를 고유 진동수(natural frequency)로 나눈 값으로 시스템이 받는 압력이나 손상과 관련된 것을 표현하기 위해 사용된다.

Fig. 11은 Fig. 10의 SRS 데이터를 유사 속도로 변환한 그림이다. 시험 1은 7.24 kHz에서 피크 유사 속도 76.89 in/sec가 나왔으며, 시험 2는 7.24 kHz에서 피크 유사 속도 78.17 in/sec가 나왔다. 마지막으로 시험 3에서는 72.24 kHz에서 피크 유사 속도 94.28 in/sec가 나왔다. 세 번의 시험 모두 같은 주파수에서 피크 유사 속도가 나왔으며 그래프의 양상이 유사하였다. Fig. 9에서 피크 가속도를 포함하여 전체적으로 가속도의 값이 높았던 시험 3의 피크 유사 속도가 시험 1과 시험 2에 비해 높게 나왔다.

구현된 측정 시스템의 구성요소를 활용한 간이 충격 시험을 통해 시스템 구성요소의 정상 동작을 확인하였으며, 향후 실제 시험에 적용하여 데이터의 획득을 통한 선구탄두 기폭 충격 영향성 판단이 요구된다. 실제 시험에서 계측된 SRS와 유사 속도는 MIL-HDBK −340A의 기준치를 통해 충격의 영향을 예측할 수 있다[7]. MIL-HDBK-340A에 따르면 측정된 SRS가 이에 해당하는 주파수의 1.6배 보다 초과한다면 충격 허용 시험을 해야 한다. 예를 들어 2,000 Hz에서 3,200 G 이상의 SRS가 나온다면 충격 허용시험을 수행하야 한다. 또한, MIL-HDBK-340A에 의하면 측정된 유사 속도가 100 in/sec를 넘으면 충격 허용 시험을 요구하고 있다.

4 결 론

본 논문에서는 MIL-STD-810G, Method 517.1, pyroshock를 바탕으로 탠덤 방식의 비행체에서 선구탄두 기폭 시 주탄두용 기폭장치가 받는 충격을 안전하게 계측하는 방법을 정립하였으며, 이에 맞는 측정 시스템을 제안하고 구성요소를 구현하였다. 또한, 제안한 측정 시스템을 모사한 간이 충격 시험을 통해 충격 데이터를 저장하고, 시간에 따른 가속도 변화, SRS, 유사 속도 등의 확인을 통해 구현된 구성 요소의 정상동작을 확인하였다.

선구탄두 기폭 시 주탄두 기폭을 위한 기폭장치가 받는 충격은 선구탄두의 특성, 선구탄두와 주탄두간의 거리, 탄체의 재질 및 두께, 비행체에 따른 유효 과도 기간의 설정 등에 따라 변할 수 있기 때문에 사전에 예측이 어렵다. 때문에 향후 탠덤 방식의 비행체는 본 논문의 측정 시스템에서 사용된 구성 요소들을 활용하여 선구탄두 기폭 시 발생하는 충격의 영향을 시험적으로 검증할 수 있다. 또한, 향후 지속적인 충격 계측을 통해 확보한 SRS는 기계적 충격 시험기의 개발 및 기계적 충격 시험기를 활용한 검증에 활용될 수 있어 기존 실제 선구탄두 기폭을 통한 충격 측정시험에서 발생하는 비용을 줄이고, 기폭 시 발생하는 위험성을 낮출 수 있다.

후기

본 연구는 국방과학연구소의 지원으로(계약번호: UC150044GD) 수행하며 진행되었습니다.