전투기 날개 수리를 위한 기계적 체결의 형상 선정에 관한 연구

A Study on the Shape Selection of Mechanical Fastening for the Repair of Fighter Wing

Article information

Abstract

Abstract

A study on optimal shape selection of a mechanical fastening for the repair of crack defect of ROK Air Force F-5 fighter wing was conducted. The crack defect occurred in the spar of the wing, and the technical manual does not specify the repair method. However, ROK Air Force decided to develop a repair technology for this defect in consideration of various logistic conditions. Three repair shapes for the proper repair were devised and the finite element analysis was performed to examine the structural safety of these three connection members. As a result of the structural safety review, two connection members except one were structurally safe with safety margins over zero because the calculated stress values were at or below the yield strength level. Therefore, two connection members were determined to be able to use for repair under the condition that the aircraft operated within the design limit load. The results of this study would be very useful if the same defect occurs in long-term aircraft operated by the ROK Air Force.

1. 서 론

대한민국 공군의 F-5 전투기는 1970년대 최초로 도된 이후 현재까지 장기간 운용되고 있다. 군용 항공기에 대하여 장기운용 항공기(aging aircraft)로 분류되는 명확한 기준은 없지만, 일반적으로 20년 이상을 운용하고 있으며, 향후 15∼20년을 더 운용할 예정일 경우 장기운용 항공기로 분류되어 관리된다[1]. 이러한 장기운용 항공기의 구조물은 피로 균열(fatigue cracking), 응력 부식 균열(stress corrosion cracking), 부식(corrosion) 그리고 마모(wear) 등의 결함들이 발생하게 된다[1]. 미 공군은 자국의 장기운용 항공기에 대하여 항공기 구조의 건전성 프로그램(ASIP, Aircraft Structural Integrity Program)을 통하여 장기운용 항공기의 내구성(durability)과 손상 허용 평가(DTA, Damage Tolerance Assessment)를 수행하고, 항공기의 안전과 수명을 연장하기 위한 개별 항공기 추적(IAT, Individual Aircraft Tracking) 프로그램 및 구조 정비 계획(SMP, Structural Maintenance Plans)을 수립하여 운영하고 있다[1]. 한국 공군은 장기운용 항공기에 대하여 주기적으로 상태를 판정하여 검사계획을 재수립하고 군(軍) 내에 기술연구소를 설립하여 기술지시서(TO, Technical Order)에 명시되지 않은 결함 등 운용 간 발생하는 공학적인 문제들을 자체적으로 해결하고 있다.

전투기는 상업용 항공기와는 달리 공대공(air-to-air), 공대지(air-to-ground) 등 공중에서 다양한 임무를 수행해야 하므로 극심한 구조 하중에 노출된다. 따라서 초기 설계단계부터 항공기의 구조 안전을 우선 고려하게 된다. 1960년대 이후의 전투기들은 대부분 손상 허용 설계(damage tolerance design) 개념을 적용하여 설계되어 개별 항공기 상태를 추적하고 있지만, F-5 전투기는 1950년대 말에 설계되었기 때문에 안전-수명(safe-life) 설계개념이 적용되었다. 안전-수명 설계개념은 허용 사용 수명(allowable service life)을 평균 시험 수명(mean test life)에 안전계수(factor of safety) 4를 적용한다[2]. 그러나, 전투기와 같이 고기동을 하는 항공기는 동일 기종이라도 개별 운용환경에 따라 어떠한 구조 결함이 발생할지 예측할 수 없다. 따라서 항공기 운영자는 초기 설계 시 개발된 기술지시서와 운용 간 지속 추가되는 보충 지침을 엄격하게 준수해야 한다.

F-5 전투기는 한국 공군의 대표적인 장기운용 항공기이다. F-5 전투기의 날개에서 발생한 균열은 20년 이상 운용된 항공기에서 발생하였으며, 관련 기술지시서상에는 수리방법이 명시되어 있지 않고 결함 발생품을 교환할 것을 권고하고 있다. 그러나, 한국 공군은 신규 부품의 제작, 조달 및 향후 운용기간 등 여러 가지 처해있는 군수환경들을 고려해 수리기술을 개발하는 것이 적합한 방안이라 판단하였다.

전투기를 대상으로 운용 중 발생한 손상에 대한 수리 연구는 F-15 전투기의 전투손상을 가정한 수리설계 및 평가기법을 연구한 사례가 있다[3]. 이 사례는 전기체 모델과 하중추출을 위한 응력보고서를 가지고 있는 경우로, 본 연구의 대상인 F-5 전투기는 이와 같은 정보가 없어 개발한 기술의 직접적인 적용이 어렵다.

본 연구의 목적은 F-5 전투기의 날개에 발생한 균열 결함에 대한 수리를 위하여 세 가지 수리 형상을 고안하고 구조 안전성을 검토하여 향후 실제 수리 적용을 위한 적합한 수리 형상을 선정하기 위함이다.

2. F-5 날개 균열 결함

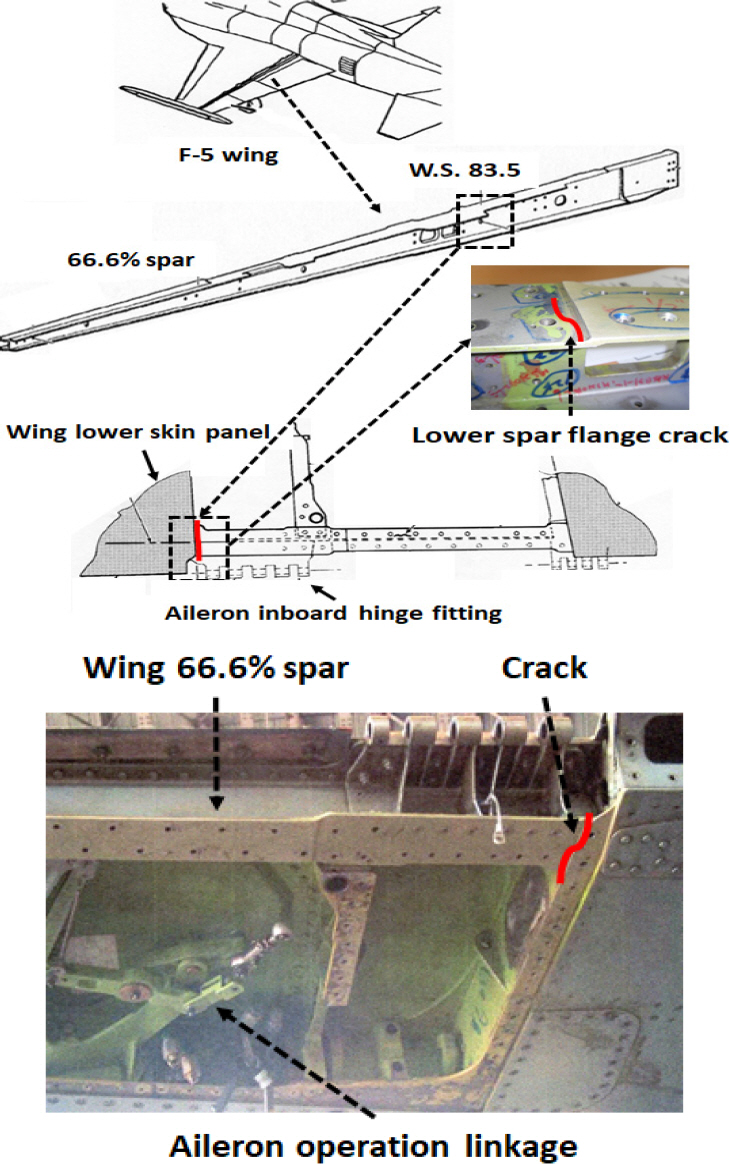

F-5 전투기의 날개 결함은 날개의 주 구조(primary structure)를 구성하고 있는 스파(spar)에서 발생한 균열이며 균열이 발생한 항공기는 7,000시간 이상으로 20년 이상 장기로 운용되고 있는 항공기이다. F-5 날개의 스파는 날개 뿌리(wing root)에서 끝단까지 이어진 I-빔 형태로 총 6개가 있다. 스파의 위치는 날개의 전방에서 후방까지를 100 %라면 발생한 균열은 66.6 %이다. 66.6 % 스파는 6개의 스파 중에서 날개 맨 후방에 있으며, 균열이 발생한 부위는 에일러런 안쪽 힌지 피팅(aileron inboard hinge fitting)이 장착되는 하부의 스파플랜지(spar flange)이다. 이곳의 위치는 날개 뿌리로부터 2.12 m 떨어져 있다. 결함이 처음 발견된 이후 몇 대의 항공기의 동일 위치에서 균열이 발견되었으며, 그 크기는 10.2∼12.7 mm 이다.

Fig. 1은 F-5 날개 66.6 % 스파에서 발생한 균열 결함을 나타낸 것이다. 이 균열은 스파의 하부 플랜지 끝단에서 안쪽방향으로 성장하였으며, 균열이 발생한 주원인은 에일러런의 반복적인 작동으로 에일러런이 장착되는 힌지 피팅에 작용하는 반복하중에 의한 피로 균열이다. Fig. 1에서 보듯이 66.6 % 스파에는 두 개의 힌지 피팅이 있으며 그 안쪽으로는 에일러런을 작동시키는 링키지(linkage)들이 장착되어 있는 격실이 있다. 균열의 위치는 날개 아래 표피 패널(wing lower skin panel)과 에일러런 링키지를 덮는 패널이 맞닿아 있는 불연속 지점이며, 스파의 두께 구배가 있어 피로에 취약한 부위라 할 수 있겠다. 이 결함을 조치하기 위한 관련 기술지시서에는 수리는 불가하고 스파를 교환할 것을 권고하고 있다. 이것은 Fig. 1에서도 보듯이 결함이 발생한 부위는 에일러런 힌지 피팅이 장착되어 있으므로 결함을 제거하고 보강재를 부착하는 등의 방법에 의한 물리적인 수리 조치가 불가능하기 때문이다.

3. 수리 구조 설계

3.1 기본 수리 개념

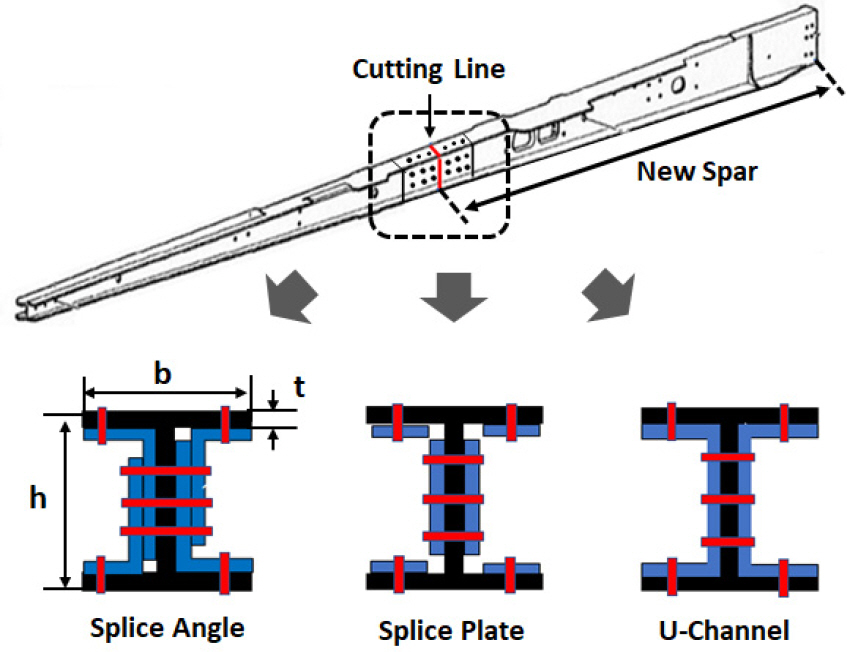

항공기 구조물에 발생한 균열 등의 결함에 대한 조치는 일반적으로 결함이 발생한 부위를 제거하고 제거한 만큼의 보충재(filler)를 채워 넣은 다음, 결함 부위보다 넓게 보강재를 덧대는 방법을 사용한다[4]. Fig. 2는 66.6 % 스파에서 수리를 하고자 하는 부위에서의 기술지시서에 명시된 수리 지침을 나타낸 것이다[5]. 기술지시서에는 단지 다른 위치에서의 플랜지의 가로방향 균열에 대해서만 명시하고 있다. 그러나, 이 지침은 I-빔에 대해 연결 앵글(splice angle)을 적용할 수 있다는 것을 보여주고 있다. 본 연구에서 검토하는 결함 부위는 앞에서 언급하였듯이 에일러런 힌지 피팅이 장착되므로, Fig. 2와 같은 수리 방법을 이 위치에는 적용할 수 없다. 그러나 결함이 발생한 스파에 대하여 스파의 뿌리에서 결함 위치를 포함하여 연결 앵글을 부착할 수 있는 곳까지 스파를 절단하여 없애고, 신규 스파를 제작하여 남아있는 스파와 연결하면 Fig. 2에 명시된 연결 앵글과 같은 연결 부재를 이용한 수리가 가능해진다. 이러한 방법을 적용할 수 있는 유일한 부위는 스파 뿌리에서 2.33∼2.77 m 구간이다.

3.2 수리 형상

Fig. 3은 연결 부재(splice member)의 세 가지 형상을 고안해 낸 것이다. 이와 같은 형상들은 관련 기술지시서에 명시된 전투기의 구조 수리 지침을 참고하여 가능한 연결방법을 모두 고려한 것이다. 수리를 위한 스파의 재질은 AL 7175-T736이며, 스파 플랜지의 폭(b)은 40.6 mm, 상부와 하부 플랜지간 거리(h)는 62.0 mm 이며, 두께(t)는 2.54 mm이다. 스파 재질의 항복강도와 극한강도는 각각 485 MPa과 550 MPa이다.

수리는 새롭게 제작한 스파를 남아있는 스파와 연결하는 것이므로 연결 부재는 스파의 하중을 그대로 전달할 수 있어야 한다. 각각의 연결 부재는 L자 형태의 앵글, 단순 플레이트(plate) 그리고 U자 형태의 채널(channel)이며, 이들을 각각 Splice Angle, Splice Plate 그리고 U-Channel이라 명명한다. 연결 부재의 재질은 4130 강(steel)이며 두께는 1.91 mm 이다. 연결 부재의 재질을 강으로 한 이유는 부재의 강도를 증가시키면서 두께를 줄일 수 있기 때문이며, 두께는 관련 기술지시서에 명시된 알루미늄과 강의 두께 대체 기준을 준수하여 결정하였다[6]. 연결 부재의 항복강도와 극한강도는 각각 690 MPa과 862 MPa이며, 스파와 연결 부재를 연결하는 패스너(fastener)는 HL18PB6를 사용하기로 한다. Table 1은 스파와 연결 부재의 항복강도, 극한강도 그리고 지압강도(bearing strength)를 나타낸 것이다. 지압강도는 기계적 체결에 의하여 패스너가 장착되는 구멍에서의 지압응력을 계산하여 구조 안전성을 비교하기 위함이다. 또한, 두 스파와 연결 부재를 연결하는 패스너에 위치는 관련 기술지시서에 명시된 연거리(edge distance)와 열거리(spacing) 지침을 준수하여 배열하였다[5].

4. 구조 안전성 검토

4.1 유한요소 모델

이제 수리를 위한 세 개의 연결 부재들에 대한 기하학적 형상이 결정되었으므로 이들에 대한 구조 안전성을 검토하기로 한다. 구조 안전성 검토는 유한 요소 해석(finite element analysis)을 수행하여 정적 하중에 대한 구조물의 응력값을 산출하고 재료의 강도와 비교한다. 해석에 사용된 장비는 MSC Software Nastran v2018이다[7]. 스파와 연결부재는 PSHELL 요소이며 패스너 구멍의 가운데는 BAR 요소를 사용하였다. 또한, 이 두 요소 간의 하중을 전달하기 위하여 Full-RBE 연결모델을 사용하였다[8]. 스파와 연결 부재를 결합한 구조물에 작용하는 하중은 구조물이 한쪽 끝의 한 점에서 작용하는 것으로 하였고, 경계조건도 역시 구조물이 하중이 작용하는 반대쪽의 끝단의 한점에서 6자유도를 구속하였다. Fig. 4는 스파와 연결부재에 대한 유한요소 모델을 나타낸 것이다.

수리한 구조물에 대한 안전성 검토는 I-빔 형태의 수리를 하지 않은 원래 스파에 대하여 순수 굽힘모멘트 하중을 부과하여 계산한 응력의 크기와 동일한 하중 조건에서 스파와 연결 부재를 결합한 구조물에 작용하는 응력값을 비교하는 방법을 사용한다. 스파의 기하학적 형상 데이터들은 전투기 설계 시 이미 정해진 값들이며, 스파 재질에 대한 항복강도와 극한강도 값을 알고 있으므로 이들 정보를 통하여 적절한 안전계수를 고려하면 스파에 대한 허용하중(allowable load)을 계산할 수 있다. 또한, 이렇게 계산된 허용하중을 똑같이 스파와 연결 부재를 결합한 수리한 구조에 적용하면 계산된 응력 값을 가지고 구조적으로 얼마나 안전한가를 비교 검토할 수 있을 것이다.

항공기 구조 설계 시 허용하중은 설계 제한 하중(DLL, Design Limit Load)과 설계 극한 하중(DUL, Design Ultimate Load)의 개념을 사용한다. 설계 제한 하중은 구조물 또는 구성품이 영구(permanent) 또는 유해한 변형(deformation)이 발생하여 수리가 요구되거나 구성품이 제 기능을 발휘하지 못하게 되는 한계 하중이다. 설계 극한 하중은 파열(rupture) 또는 붕괴(collapsing) 수준의 손상을 유발하는 한계하중으로 설계 제한 하중에서 안전계수(safety factor) 1.5를 곱한 값이 된다[9–11]. 본 연구에서는 극한강도를 기준으로 적절한 안전계수를 고려한 강도값에 해당하는 하중을 허용하중으로 설정하기로 한다. 스파의 재질인 AL 7175-T736은 항복강도와 극한강도의 차이가 크지 않으므로 이 하중의 크기는 스파의 항복강도 미만의 응력을 유발하는 하중값이 된다.

스파에 작용하는 허용하중을 계산하기 위하여 I-빔에 대한 기본이론을 적용하여 스파에 작용하는 순수 굽힘모멘트 값을 계산한다. I-빔의 응력은 – My/I로 계산되며 여기서 M은 굽힘 모멘트, y는 I-빔 단면의 중립축으로부터의 거리, 그리고 I는 면적의 2차 관성모멘트이다. 스파의 기하학적 형상정보와 이 재료의 극한강도값을 이 공식에 대입하면 I-빔의 굽힘모멘트 값을 얻을 수 있으며, 그 값은 3.90×106 N·m이다. 다음으로 스파의 허용하중은 안전계수 값을 어떻게 정하는냐에 따라 달라지게 된다. 본 연구에서 설정한 안전계수 값 항공기 감항인증 기준을 근거로 안전계수 1.5에 피팅계수(fitting factor) 1.15를 곱하여 1.73으로 설정하였으며[9,11], 이렇게 계산된 스파의 허용 굽힘모멘트값은 2.28×106 N·m이다. 이 값은 결국 스파 재료의 극한강도 값을 1.73으로 나눈 강도값에 해당하는 굽힘모멘트이다. 구조해석의 결과는 연성재료의 손상의 시작을 결정하는 폰-미제스 응력(von-Mises stress) 값을 산출하며, 이 값과 비교하기 위한 스파와 연결부재의 강도값은 허용하중을 설계 제한 하중 개념을 적용하였으므로 스파와 연결 부재의 항복강도인 485 MPa과 690 MPa을 기준으로 한다. 이 값들을 기준으로 구조해석 결과를 비교하여 안전 여유(M.S. Margin of Safety)를 살펴볼 것이다. Fig. 5는 두 개의 스파와 이들을 연결하기 위한 세 가지의 연결 부재에 대한 유한요소 모델을 나타낸 것이다.

4.2 해석결과 검토

스파 균열 결함에 대한 최적의 수리 형상을 판단하기 위하여 세 가지 수리 형상에 대한 유한요소해석을 수행하였다. 해석결과에 대한 검토는 정적해석 결과로 산출된 응력값들을 원래의 스파에 대한 강도와 비교하여 안전여유 값을 검토하는 것이다. 산출된 응력값은 기계적 체결구조에서 구조 안전성을 판단하기 위해 고려해야 할 스파와 연결 부재에서의 최대 응력과패스너 구멍에서의 지압응력이다.

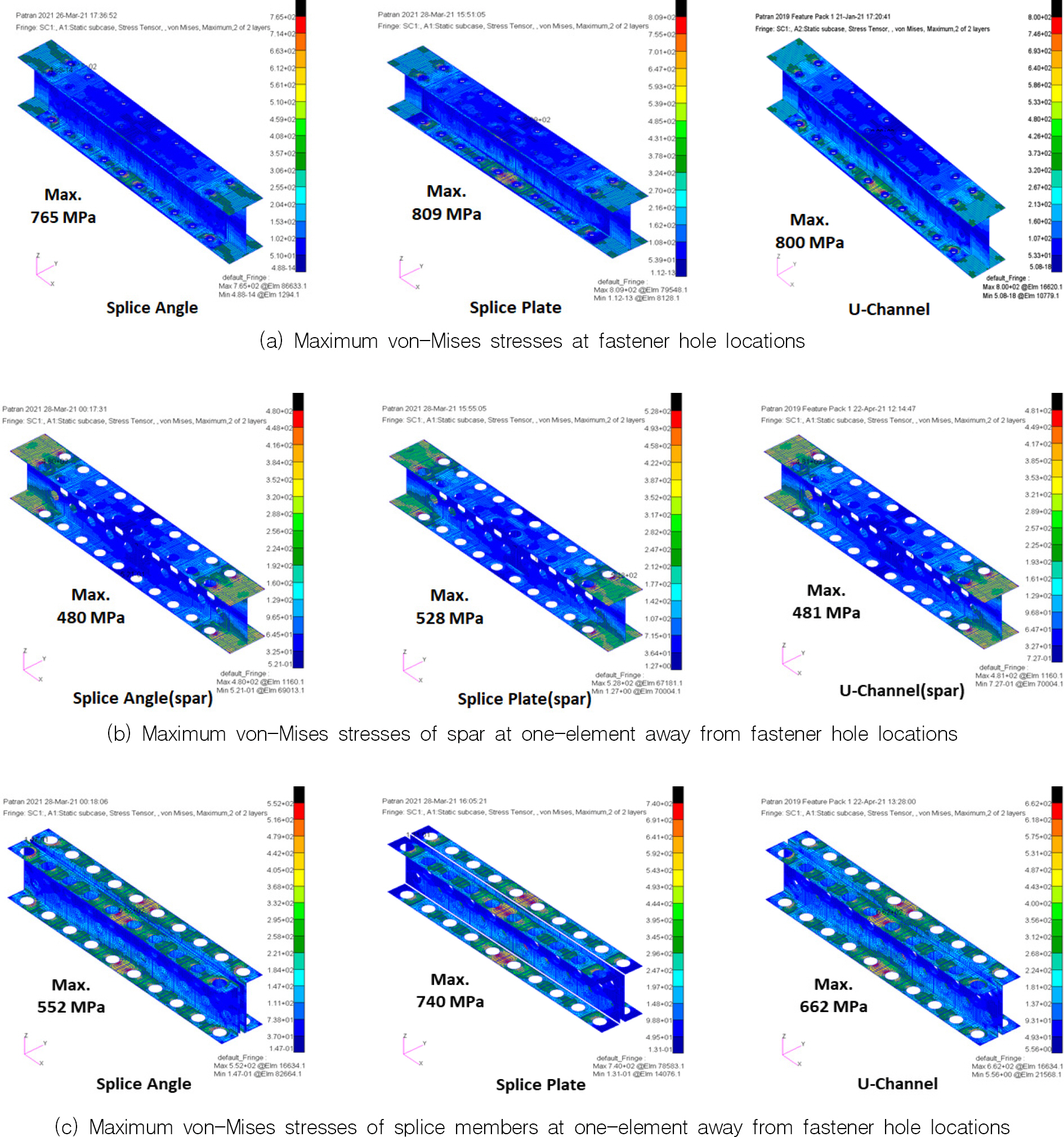

Fig. 6의 (a)는 세 가지의 스파와 연결 부재를 결합한 구조물에 대한 최대 응력을 표시한 것이다. 세 수리구조에서의 최대 폰-미제스 응력은 모두 각각의 연결 부재에서 발생하였으며, 그 크기는 765 MPa, 809 MPa 그리고 800 MPa로 연결 부재의 극한강도 값에 가까운 수치이다. 이것은 구조해석 시 적용한 허용하중을 극한강도 값에 안전계수 1.73을 적용한 것을 감안하면 항복강도 기준 안전여유는 모두 음(−)의 값으로 재료는 탄성영역을 벗어나 거의 파단에 이르는 수치라고 할 수 있겠다. 그러나, 이 값은 볼트 머리 또는 와셔(washer)의 직경이 닿는 부분인 패스너 구멍에서의 응력 값으로, 실제 응력 값보다 크게 산출되므로 현실적이지 않다[12]. 따라서, 구멍에서 한 요소 떨어진(one-element away) 위치에서의 응력 값을 산출하여 검토하기로 한다[12].

Fig. 6의 (b)와 (c)는 패스너 구멍에서 한 요소 떨어진 부위에서의 응력을 산출하여 최대 응력을 표시한 것이다. 세 연결 부재중에서 스파의 응력은 Splice Plate에서 가장 크게 산출되었으며, 나머지 두 연결 부재의 스파는 유사하게 계산되었다. 연결 부재의 응력 값도 스파와 마찬가지로 Splice Plate에서 가장 크게 산출되었으며, Splice Angle에서 가장 적게 계산되었다. 이와 같은 결과들로 볼 때 두 스파를 연결하기 위한 세 가지의 연결 부재들 중 Splice Angle이 가장 구조적으로 안전한 것으로 판명되었다. 그러나, 안전계수 1.73을 고려한 항복강도 기준 안전 여유값들은 스파는 0.01, −0.08 그리고 0.01, 연결 부재는 0.25, −0.07 그리고 0.04로 모두 안전여유가 거의 없음을 알 수 있다. 이와 같은 결과는 기계적 체결방법의 가장 큰 단점인 체결 부위에서의 응력집중으로 인한 결과로 판단된다.

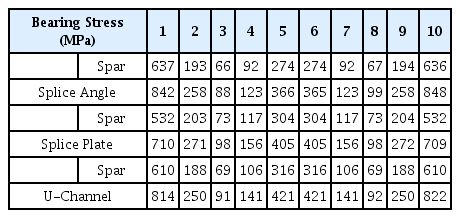

Fig. 7과 Table 2는 각각 스파와 연결 부재를 결합하는 패스너 구멍에서의 지압응력을 산출하기 위한 위치와 산출 결과를 나타낸 것이다. 수리 구조물의 패스너 구멍은 스파 웹(web)과 상부와 하부 플랜지에 총 68개가 있으며, 이들 지압 응력의 크기는 상부와 하부 플랜지 모두 두 스파를 연결하는 가운데를 기준으로 양 끝단으로 대칭을 이루고 있으며, 웹에서의 지압응력은 매우 낮게 산출되었다. 따라서 지압응력은 스파와 연결 부재의 상부 플랜지 한쪽에서만 산출한 결과를 검토하였다.

상부 플랜지에서의 지압응력은 양 끝단에서 가장 크게 작용하였으며, 가운데로 가면서 크기가 작아지다가 두 스파가 맞닿아 있는 가운데에서 다시 커지는 경향을 보였다. 플랜지에서의 지압응력 값들은 가운데를 중심으로 완전한 대칭을 이루고 있다. 계산된 지압응력 값에 대한 안전여유값은 스파와 연결부재 모두 양의 값으로 안전하였으며, Splice Plate에서 가장 큰 여유를 보였으나 나머지 두 연결 부재와의 차이는 크지 않았다. Table 3은 패스너 구멍에서 한 요소 떨어진 부위에서 산출된 최대 응력과 상부 플랜지 구멍에서의 최대 지압응력에 대한 안전여유 값을 종합한 것이다.

이제 본 연구에서 검토한 세 개의 연결구조에 대하여 실제 수리에 적용할 수 있는가를 살펴볼 필요가 있다. 스파와 연결부재에 부과된 허용하중은 극한강도 값을 기준으로 안전계수 1.73을 적용하여 산출된 값이다. 만약 실제로 스파에 대한 허용하중이 F-5 전투기의 설계 제한 하중이라면 구조해석 결과 산출된 최대응력 값들은 Splice Plate를 제외하고 스파 및 연결 부재의 항복강도 미만의 값이다. 이것은 비록 안전여유는 크지 않으나 실제 전투기가 제한 하중 내에 운용된다면 영구적인 변형은 발생하지 않는다는 것을 의미한다. 따라서, 두 연결 부재 형상은 실제 수리 적용이 가능할 것으로 판단된다. 그러나, 전투기의 기동은 때때로 Over-g와 같은 과하중에 노출되기 쉬우므로, 과하중 발생 시 수리 부위에 대한 검사를 반드시 수행해야 할 것이다. 또한, 전투기의 설계수명까지의 구조 건전성(structural integrity)을 지속 유지하기 위해서는 피로 수명(fatigue life)을 만족해야 하지만 본 연구에서는 수리구조가 정적하중을 전달하는 기능을 복구하는 것으로 제한한다.

결과적으로, 세 가지 연결 부재들 중에서 실제 수리에 적용 가능한 연결 부재 형상을 선택해야 한다면 Splice Angle과 U-Channel이 될 것이다. Splice Plate는 나머지 두 연결 부재들에 비하여 상대적으로 높은 응력이 산출되어 실제 수리 적용에 추천되지 않는다.

5. 결 론

한국 공군이 장기로 운용하고 있는 F-5 전투기 날개에 발생한 균열 결함에 대한 최적의 수리 형상을 얻기 위하여 연결구조를 설계하고 유한요소해석을 통하여 구조 안전성을 검토하였다. 연결구조의 기본 설계는 해당 기종의 기술교범에 명시된 일반적인 기계적 체결방법을 준수하였으며, 두 개의 스파를 연결하기 위한 연결 부재는 세 가지 형상을 고안해 냈다. 세 가지 형상에 대한 구조 안전성 비교 검토를 위하여 설계 제한 하중과 설계 극한 하중의 개념을 적용하여 허용하중을 결정하였으며 유한요소해석을 통하여 세 가지 수리 형상에 작용하는 최대 응력을 산출하여 안전여유를 검토하였다.

구조 안전성 검토 결과, 세 가지 수리 형상 중 두 개는 수리에 적용이 가능할 것으로 판단되고 나머지 한 개의 형상은 음의 안전여유를 가져 적용이 어려울 것으로 판단되었다. 따라서 향후 실제 수리를 한다면 연결 부재는 Splice Angler과 U-Channel을 사용해야 할 것이다. 그러나 본 연구는 실제 전투기 날개 스파에 작용하는 하중에 대한 정확한 자료추출의 제한으로 스파의 형상을 기초로 정적하중을 산출하여 구조해석을 수행하였으며, 영구 수리(permanent repair)를 위한 패스너 구멍에서의 피로 수명 대한 예측은 수행하지 않았다. 이것은 향후 추진 연구과제가 될 것이다. 따라서 이 전투기의 스파 결함에 대한 수리추진을 결정하였다면 수리 후 항공기에 대한 구조 건전성 유지를 위하여 운용 중 수리 부위에 대한 일정 주기 검사 절차를 반드시 수립해야 하며, 기동 시 제한된 하중을 초과할 경우 반드시 별도의 특별검사를 수행해야 할 것이다.