경중량 수직형 충격 시험 장비의 선형 동역학 모델 수립을 통한 충격 시험 설계 기법에 관한 연구

A Study on Shock Test Design Method Using Linear Dynamic Model of Light Weight Vertical Shock Test Machine

Article information

Abstract

Naval surface ships and submarines could be exposed to non-contact underwater explosion(UNDEX) environment. Equipment installed on the ships and submarines could be damaged by shock load generated by UNDEX environment. Therefore, shock survivability of equipment generally evaluated by shock tests. Ground based shock test machine such as Light weight shock test machine(LVSM) is developed to simulate shock load caused by UNDEX environment. In this study, linear dynamic model of LVSM is proposed and evaluated to improve shock test design procedure. Parameters of the model are decided by optimizing time domain response compared to zero payload experiment. Proposed model is verified by comparing simulation results and test results of maximum payload experiment. Finally, shock test design using the model is described for various test equipment weight.

기 호 설 명

mm: 이동 부 질량

mt: 시험대 질량

ms: 탑재 장비 질량

kd, cd: 디스크스프링 탄성계수, 감쇠계수

kds: 단일 디스크스프링 탄성계수

km, cm: 고무 매트 탄성계수, 감쇠계수

kp, cp: 폴리우레탄 댐퍼 탄성계수, 감쇠계수

x1, x1, x1: 이동 부 변위, 속도, 가속도

x2, x2, x2: 시험대 변위, 속도, 가속도

Ls: 스트로크

Fb: 파단 볼트 파단 하중

An: 파단 볼트 단면적

σUTS: 파단 볼트 인장강도

1. 서 론

함정 및 잠수함과 같은 해양무기체계의 탑재 장비는 임무 수행 중 비접촉성(non-contact)으로 발생하는 수중 폭발(underwater explosion: UNDEX) 환경에 노출 될 수 있다[1]. 비접촉성 수중 폭발로 인해 압력과 진동이 선체 구조를 통해 탑재 장비로 전달되어 충격 하중을 가하게 된다[2]. 이러한 충격 하중으로 인해 탑재 장비가 손상 될 경우 무기체계가 임무를 성공적으로 수행 할 수 없게 된다. 따라서 탑재 장비는 비접촉성 수중 폭발 환경에 대한 충격 생존성을 고려하여 설계되어야 하며 해석 및 시험을 통해 성능을 검증해야 한다[3,4].

일반적으로 비접촉성 수중 폭발 환경에 대한 탑재 장비의 내충격성 설계는 충격 시험을 통해 성능을 검증한다[1]. 미국 군사규격 중 함정 충격 시험에 관한 MIL-S-901D에 따르면 탑재 장비 중량이 일정 수준 이상인 경우 부유 충격 플랫폼(floating shock platform)에 탑재 장비를 설치하고 일정한 거리와 깊이에서 폭발물을 사용하여 충격 시험을 수행한다[5]. 이러한 방법은 실제 비접촉 수중 폭발 환경을 구현하여 직접적으로 탑재 장비의 충격 생존성을 검증 할 수 있는 장점을 가지고 있으며 많은 경우에 정당성을 가지는 시험으로 판단된다. 그러나 시험에 필요한 예산과 공간, 환경오염을 고려하였을 때 비효율적일 수 있다. 이러한 문제를 해결하기 위해 비접촉성 수중 폭발로 인해 발생하는 충격 하중을 지상에서 모사하여 구현하는 충격 시험 장비의 개발이 이루어졌다.

충격 시험 장비는 미국 군사규격 MIL-S-901D 혹은 독일의 함정 규격 BV043과 같은 충격 시험 규격 따라 개발이 이루어졌다. MIL-S-901D의 경우 규격에 명시된 충격 시험 장비를 운용하며, 탑재 장비 중량에 따라 해머의 높이와 충격 인가 횟수가 명시되어있다[5]. BV043의 경우 탑재 장비의 설치 위치와 방향 등 다양한 기준에 따라 충격 응답 선도(Shock Response Spectrum: SRS)를 기준으로 충격 시험 규격이 명시되어있다[1].

미국에서는 MIL-S-901D에 따른 충격 시험 장비의 개발이 이루어졌으며, 탑재 장비 중량에 따라 Light Weight Shock Machine(LWSM) 혹은 Medium Weight Shock Machine(MWSM)을 운용 할 수 있다[5]. 독일과 네덜란드에서는 BV043에 따라 충격 응답 선도를 구현 할 수 있는 충격 시험 장비가 개발되었다[6]. 또한 중국에서 BV043에 따라 유압과 고무 파형 조절 장치를 사용하는 충격 시험 장비의 개발이 이루어졌다[6,7].

국내에서 BV043에 따른 충격 응답 선도를 구현 할 수 있는 충격 시험 장비에 대한 연구 또한 이루어졌다. 유압과 공압을 사용하는 장치와 폴리우레탄 파형 조절 장치를 사용하여 충격을 발생시키는 수평형 충격 시험 장비의 개발이 이루어졌다[8]. 추가적으로 네덜란드 응용과학연구기구(Netherlands Organization for Applied Scientific Research: TNO)와의 기술협력을 통해 파단 볼트와 디스크스프링을 사용하는 원리로 충격을 발생시키는 중간중량 수직형 충격 시험 장비(Medium weight Vertical Shock test Machine: MVSM)의 개발이 이루어졌다[9]. 특히 신규로 개발된 경중량 수직형 충격 시험 장비(Light weight Vertical Shock test Machine: LVSM) 또한 네덜란드 응용과학연구기구와의 기술 협력으로 개발되었으며, 기존에 개발된 중간중량 수직형 충격 시험 장비와 작동 원리가 유사하다. 최대 탑재 장비 중량이 상대적으로 낮아 운용이 쉬운 장점을 가지며 해양무기체계의 소형 탑재 장비의 내충격성 검증에 활용 될 것으로 기대된다.

중간중량 및 경중량 수직형 충격 시험 장비의 개발 이후 충격 시험 설계 기법에 관한 연구의 필요성이 대두되었다. 중간중량 수직형 충격 시험 장비의 기존 충격 시험 설계는 단일 자유도의 동역학 모델을 바탕으로 이루어졌으며, 시험 장비의 질량과 가속 스프링과 감속 스프링의 강성에 따라 각각의 고유진동수를 계산하여 파형을 예측하였다[9]. 그러나 이러한 설계는 시간 영역 응답을 제한적으로 예측하며, 시험 장비 중량이 변경 될 경우 충격 응답 선도 또한 제한적으로 예측하는 한계점을 가지고 있었다. 따라서 시행착오를 바탕으로 가속 스프링과 감속 스프링의 강성을 수정하는 예비 시험이 과도하게 소요되었다.

본 논문에서는 경중량 수직형 충격 시험 장비의 선형 동역학 모델 수립을 통한 충격 시험 설계 기법에 관한 연구를 다루었다. 먼저 경중량 수직형 충격 시험 장비의 구성 요소와 작동 원리를 소개하고 이를 바탕으로 선형 동역학 모델을 제안하였다. 이후 장비의 일반적인 운용 환경의 시험 결과를 기준으로 매개 변수를 도출 한 뒤, 최대 탑재 장비 중량을 설치하였을 때의 시험 결과를 바탕으로 모델을 검증하였다. 최종적으로 검증된 모델을 바탕으로 탑재 중량에 따른 충격 응답 선도를 구현하는 충격 시험 설계 기법을 분석하였다.

2. 경중량 수직형 충격 시험 장비 모델 수립

2.1 구성 및 작동 원리

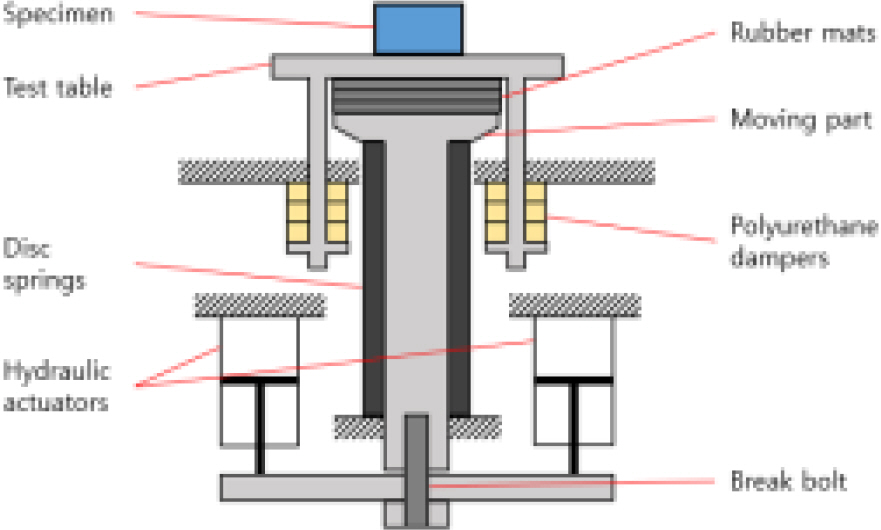

일반적으로 충격 시험 장비는 에너지를 발생시키는 구성 요소와 충격 파형을 조절하는 구성 요소로 이루어져 있다. 경중량 수직형 충격 시험 장비는 유압 구동장치를 통해 디스크스프링을 압축하여 에너지를 발생시킨다. 이때 짧은 시간에 에너지를 인가하기 위해 파단 볼트가 사용된다. 가속 충격 파형은 디스크스프링과 고무판에 의해 조절하며 감속 충격 파형은 폴리우레탄 댐퍼에 의해 조절한다.

경중량 수직형 충격 시험 장비의 실제 형상과 세부적인 구성 요소는 Fig. 1과 같으며 개념도는 Fig. 2와 같다. 가장 상단의 시험대(Test table)는 시험체가 설치되며 시험대 하부에는 고무판(Rubber mat)이 위치한다. 고무판의 하부에는 이동 부(Moving part)가 위치하며 파단 볼트(Break bolt)가 체결되어 디스크스프링(Disc spring)을 압축 할 수 있는 구조를 가지고 있다. 이동 부와 체결된 파단 볼트의 반대쪽은 유압 구동장치(Hydraulic actuator)와 연결된다. 유압 구동장치에 의해 파단 볼트와 이동 부는 상하로 이동 할 수 있다. 이동 부와 고무판, 시험대는 접촉 조건으로 조립되어 유압 구동장치에 의해 이동 부가 하강 할 때 고무판과 시험대 또한 이동 부와 같이 이동한다. 이동 부가 하강 할 때 디스크스프링의 압축이 이루어지며 이때 파단 볼트는 설계 된 하중에 도달하면 파단이 이루어진다. 시험대가 일정 거리 이상 상승 할 경우 폴리우레탄 댐퍼(Polyurethane damper)와 접촉한다. 폴리우레탄 댐퍼는 시험대를 감속하는 역할을 수행한다.

2.2 모델 수립

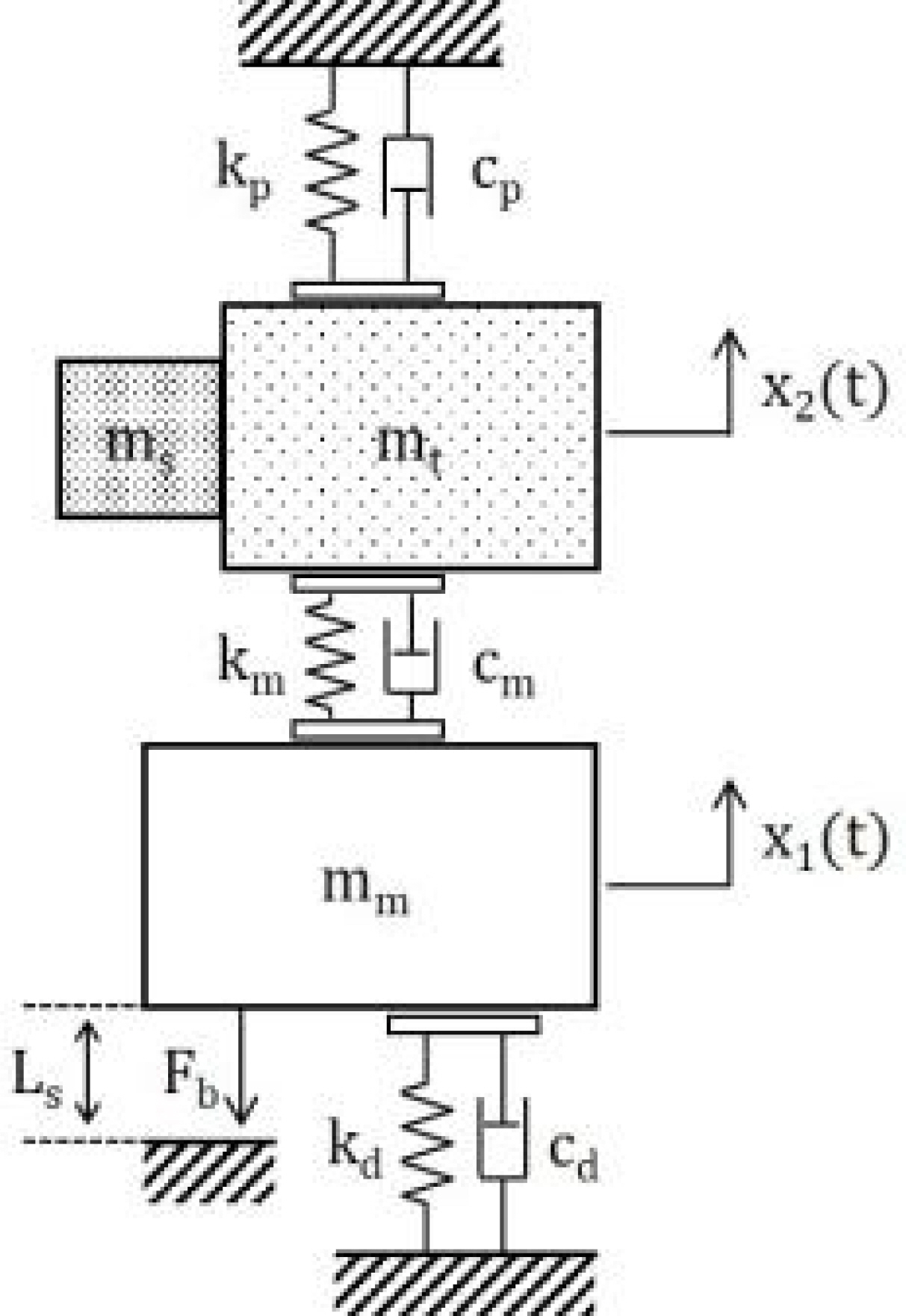

경중량 수직형 충격 시험 장비 모델의 자유물체도(Free body diagram)는 Fig. 3과 같다. 충격 시험 장비는 두 개의 질량으로 구성되어 있으며 상하로만 이동하도록 구속되어 있다고 가정하였다. 본 논문에서는 탑재 장비에 의한 영향을 무시하기 위해 탑재 장비는 시험대에 고정되어 시험대와 동일하게 거동하는 상황으로 제한하였다. 디스크스프링과 고무판, 폴리우레탄 댐퍼를 고려하여 이동 부와 시험대는 식 (1)과 식 (2)와 같이 스프링, 댐퍼 모델로 수립하였다. 시험대와 이동 부의 디스크스프링과 고무판, 폴리우레탄 댐퍼와 접촉은 모두 단순 접촉 조건이다. 따라서 이동 부와 시험대의 위치에 따른 접촉 조건은 식 (3)과 같다.

이동 부가 초기 위치보다 하강했을 때 디스크스프링의 스프링과 댐퍼가 영향을 미치며 고무판은 이동 부와 시험대가 초기 거리보다 감소하였을 때 영향을 미친다. 마지막으로 폴리우레탄 댐퍼는 시험대가 초기 위치보다 상승했을 때 영향을 미친다.

시험 장비의 작동원리에 따라 식 (1)과 (2)의 초기 조건은 식 (4)와 같다. 이동 부와 시험대는 유압 구동장치에 의해 동일하게 하강하여 설계된 압축거리에 위치하게 된다. 이때 유압 구동장치는 충분히 느린 속도로 구동하며 설계 된 압축거리에 도달한 이후 충격 시험 장비 구조물에 접촉하여 이동 부와 시험대는 정지한다.

파단 볼트에 의한 충격 시험 수행 조건은 식 (5)와 같다. 디스크스프링에 의한 압축 하중은 디스크스프링의 강성과 압축 거리에 의해 결정되며 이는 파단 볼트의 파단 하중보다 낮아야 한다. 디스크스프링이 스트로크(Ls)만큼 압축 된 이후 충격 시험 장비 구조물에 의해 추가 하중이 발생한다. 본 논문에서 파단 볼트의 설계 하중은 디스크스프링의 압축으로 발생하는 하중보다 항상 크다고 가정하였다.

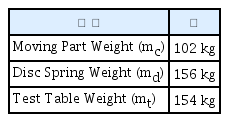

이동 부와 시험대의 질량은 Table 1과 같다. 고무판의 질량은 무시하였으며 이동 부의 질량은 이동 부의 자체 질량과 디스크스프링의 유효 질량을 합산하여 구한다. 디스크스프링은 균일하게 질량이 분포되어 있기 때문에 에너지(Ek) 관점에서 식 (6)과 같이 유효 질량을 구할 수 있다. 또한 디스크스프링 유효질량의 영향은 이동 부가 디스크스프링과 접촉하고 있을 때 발생한다고 가정하였다. 최종적인 질량은 식 (7)과 같다.

경중량 수직형 충격 시험 장비 모델의 과도응답을 구하기 위해 구간별로 상미분방정식의 해를 구할 수 있다. 그러나 이동 부와 시험대의 위치에 따른 접촉 조건과 질량 조건으로 인해 모델의 계수가 지속적으로 변경된다. 따라서 전체 거동에 대한 모델의 해석적인 해를 구하는 것은 비효율적이다. 따라서 위치에 따른 조건을 반영하는 수치 해석을 통해 시뮬레이션을 수행하였다.

2.3 매개 변수 선정

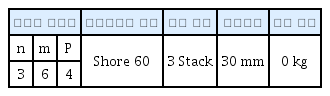

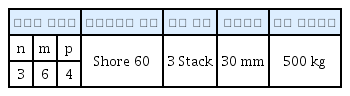

경중량 수직형 충격 시험 장비 모델을 수립하기 위한 매개 변수는 디스크스프링의 강성과 감쇠, 고무판의 강성과 감쇠, 폴리우레탄 댐퍼의 강성과 감쇠이다. 디스크스프링의 강성은 제조사의 매뉴얼을 기반으로 선정되었다[10]. 단일 디스크스프링의 강성은 압축 거리에 따라 변경되나 50 % 압축 거리 기준으로 일정하다고 가정하였다. 또한 디스크스프링의 적층에 따른 강성은 동일한 방향으로 디스크스프링이 적층되는 경우 스프링을 병렬로 연결되는 효과를 가지며 반대 방향으로 적층되는 경우 스프링이 직렬로 연결되는 효과를 가진다. 따라서 n개의 디스크스프링을 적층하여 마주보게 한 뒤 2n개의 단위로 m번 반복되고, 동일한 방향으로 적층된 p개의 디스크스프링을 적층하는 경우 전체 강성은 식 (8)과 같다. 동일한 방향으로 적층되는 디스크스프링은 상대적으로 큰 강성을 가지며 전체 거동에 영향을 미치지 않는다. 따라서 관계식에서 p가 충분히 큰 경우 p에 의한 영향이 무시된다.

고무판과 폴리우레탄의 경우 매개 변수에 대한 정보가 제한적이다. 따라서 실제 시험을 통해 확보한 시험대의 거동을 비교하여 매개 변수를 세부적으로 선정하였다. 비교를 위한 시험 설계는 Table 2와 같다.

매개 변수는 MATLAB의 다목적 최적화 유전 알고리즘(Multiobjective optimization genetic algorithm) 기능을 사용하여 선정하였다. 시험대의 거동을 가속도와 속도 영역에서 비교하여 최적화를 수행하였으며 목표 함수는 식 (9)와 (10)과 같다. 변위는 속도가 적절하게 모사 되었을 때 종속되어 나타난다고 가정하였다. 또한 충격 응답 선도의 정의에 따라 시간 영역 응답에 따라 충격 응답 선도는 유일하게 존재하지만 충격 응답 선도에 따른 유일한 시간 영역 응답은 존재하지 않는다[11]. 따라서 충격 응답 선도는 목표 함수로 선정 할 경우 시간 영역 응답모사가 비가역적으로 이루어진다. 따라서 충격 응답 선도는 시간 영역 응답이 적절하게 모사 되었을 때 종속되어 나타난다고 가정하였다. 전체 매개 변수의 영역은 디스크스프링의 강성을 기준으로 선정하였다. 가속도와 속도의 비교는 시험 결과를 바탕으로 시험대의 거동이 1200 ms 이후에 충분히 감쇠한다고 가정하여 수행하였다.

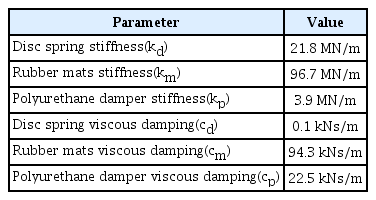

매개 변수가 동일 할 때 두 가지 목표 함수가 모두 최소화가 되는 매개 변수가 존재하지 않았다. 따라서 최적화 알고리즘을 통해 선정된 매개 변수 집단에서 가속도, 속도, 변위를 모두 비교하여 가장 유사한 거동을 보이는 매개 변수를 최종적으로 선정하였다. 최종적으로 선정된 매개 변수는 Table 3과 같다.

디스크스프링은 제조사에서 제공한 강성과 유사한 값이며 감쇠는 미미한 수준으로 확인되었다. 고무판은 구성 요소 중 가장 큰 강성과 감쇠를 가지고 있는 것으로 확인되었다. 폴리우레탄 댐퍼의 강성은 가장 낮으나 큰 감쇠를 가지고 있는 것으로 확인되었다.

3. 경중량 수직형 충격 시험 장비 모델 검증

3.1 시험 설계

경중량 수직형 충격 시험 장비 모델을 검증하기 위해 허용된 최대 탑재 장비 중량 조건에서 시험을 수행하였다. 디스크스프링과 폴리우레탄 댐퍼, 고무판의 선정은 매개 변수를 선정하기 위한 시험과 동일하다. 모델을 검증하기 위한 시험 조건은 Table 4와 같다.

허용된 최대 탑재 장비 중량 조건을 구현하기 위해 평판 모의 탑재 장비(dummy)를 사용하였다. 평판 모의 탑재 장비는 중량을 조절하기 위해 금속 재질로 75 kg과 50 kg으로 제작되었다. 최대 탑재 중량 500 kg을 구현하기 위해 75 kg의 평판 4 개와 50 kg의 평판 4 개가 설치되었다. 시험대와 평판이 면으로 접촉하여 체결 될 경우 시험 중 진동에 의한 미세한 충돌이 발생하여 과도한 가속도 응답이 계측된다. 따라서 시험대와 체결되는 평판 모의 탑재 장비의 하단 부는 시험대의 절점(nodal point)을 기준으로 U 클램프를 사용하여 체결하였다. 또한 평판 모의 탑재 장비 적층 시 접촉면에 얇은 고무를 삽입하였다. 탑재 장비가 설치되지 않은 시험대와 최대 중량의 평판 모의 탑재 장비가 설치된 시험대는 Fig. 4와 같다.

계측을 위해 사용된 DAQ는 DEWE-2601이며 가속도계는 Endevco Model 2262A를 두 개 사용하였다. 또한 계측에 실패 할 경우를 대비하여 시험대 중심을 기준으로 대칭 위치에 가속도계를 두 개 설치하였다. 이동 부의 거동을 계측하기 위해 가속도계를 설치하는 경우 시험 중 구조물과 간섭이 발생하였다. 따라서 제약 조건으로 인해 이동 부의 계측은 이루어지지 않았다. 충격 시험의 가속도 계측 기법에 관한 기존 연구를 참고하여 과도한 구조 진동이 발생하지 않는 위치에 가속도계를 설치하고 케이블의 움직임을 최소화하여 설치하였다[12]. 특히, 가속도계는 구조물의 진동에 의한 영향을 배제하기 위해 절점(Nodal point) 부근에 설치하였다. 샘플링 주파수는 10 kHz이며 필터링 하지 않은 가속도 계측 결과를 사다리꼴 수치 적분을 수행하여 속도와 변위를 계산하였다. 따라서 정확한 가속도 계측이 요구되었으며 이때 시험 전과 후의 가속도계의 오프셋을 비교하여 계측이 적절하게 이루어졌는지 확인하였다. 시험 결과 가속도계의 오프셋이 발생하는 경우 데이터를 파기하고 재시험을 수행하였다.

최종적으로 분석에 사용된 시험 결과에서는 충격으로 인한 오프셋이 발생하지 않은 데이터만 사용하였으며 이는 시간 영역 응답의 오프셋이 발생하지 않는 현상과 충격 응답 선도의 저주파수의 응답이 발산하지 않는 결과로부터 확인 할 수 있다.

3.2 시험 결과

Fig. 3∼Fig. 5.에 나타낸 바와 같이 시뮬레이션 결과와 시험 결과를 시간 영역에서 비교하여 모델을 검증하였다.

가속도를 비교하면 Fig. 3와 같다. 시뮬레이션 결과와 시험 결과의 초기 가속 파형의 수준과 주기가 유사하게 나타난다. 허용 최대 중량 탑재 장비를 설치한 경우 초기 가속 파형의 형상은 다르게 나타나나 수준과 주기가 유사하게 나타난다. 이는 모의 탑재 장비를 적층하면서 추가적인 자유도를 가지며 발생한 현상으로 판단되며 전체 거동과 미미한 관계를 가진다. 시뮬레이션 결과의 감속 파형은 일정하게 가속도가 감소하는 형상을 보이며, 시험 결과의 경우 시험대와 이동 부의 추가적인 접촉이 발생한다. 또한 감속 파형이 시작하는 시점이 수 ms 차이가 발생한다.

속도를 비교하면 Fig. 4와 같다. 속도의 초기 값은 스트로크만큼 시험대가 하강 한 뒤 정지 상태라고 가정하여 0 m/s로 계산하였다. 충격이 인가 된 이후 속도가 초기 값으로 수렴하였기 때문에 계측이 적절하게 이루어졌음을 확인 할 수 있다. 시뮬레이션 결과와 시험 결과를 비교하면 전체 구간에서 응답 수준과 주기와 감쇠가 적절하게 모사된 것을 확인 할 수 있다. 그러나 최대 속도가 발생하는 지점에서 시뮬레이션 결과는 속도 파형의 차이를 보인다.

변위를 비교하면 Fig. 5와 같다. 변위의 초기 위치는 스트로크만큼 시험대가 하강했다고 가정하여 시험대의 충격 인가 시점에서의 위치를 −30 mm로 계산하였다. 충격이 인가 된 이후 변위가 시험대의 초기 위치인 0 mm으로 수렴하기 때문에 계측이 적절하게 이루어졌음을 확인 할 수 있다. 시뮬레이션 결과와 시험 결과를 비교하면 전체 구간에서 주기와 감쇠가 적절하게 모사된 것을 확인 할 수 있다. 그러나 시뮬레이션의 변위가 전반적으로 과도하게 나타나는 현상을 확인 할 수 있다.

결론적으로 시간 영역에서 시뮬레이션과 시험 결과를 비교하였을 때 수준과 주기, 감쇠를 적절하게 모사하여 충격 시험 장비의 거동을 예측함을 검증하였다.

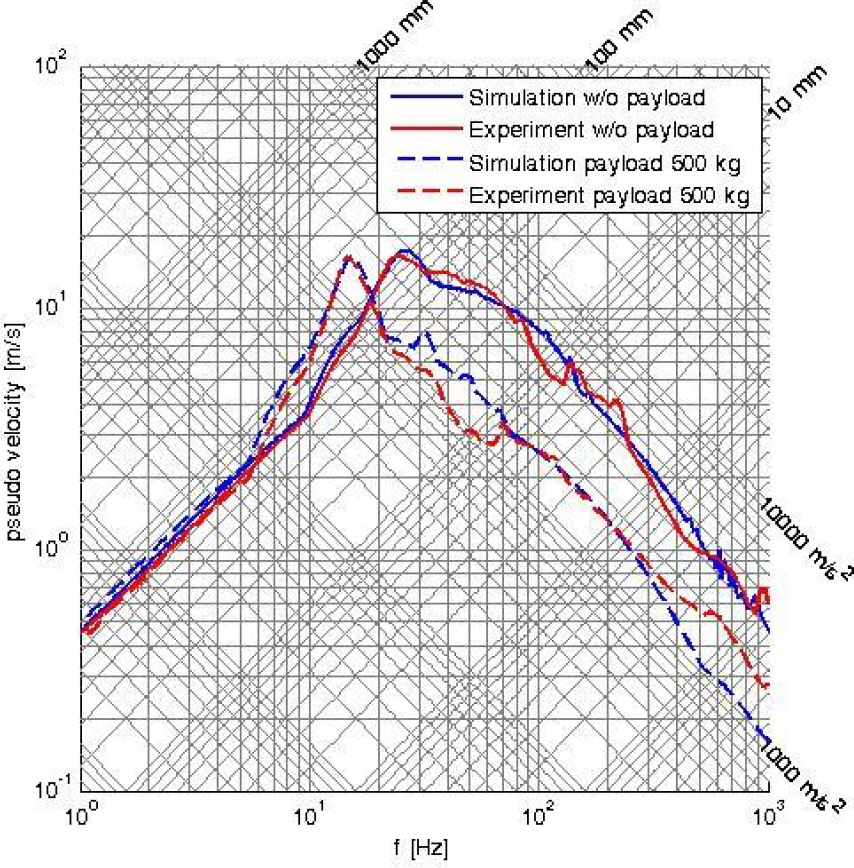

충격 시험 장비가 목표로 하는 충격 시험 규격은 의사속도 충격 응답 선도(Pseudo velocity SRS)로 주어진다. 따라서 의사속도 충격 응답 선도를 비교하여 모델을 검증이 수행되었다. 시뮬레이션 결과와 시험 결과의 가속도 응답을 바탕으로 구한 의사속도 충격 응답 선도는 Fig. 8과 같다.

시뮬레이션 결과와 시험 결과의 의사속도 충격 응답 선도가 1 Hz에서 1000 Hz 구간에서 전반적으로 일치하는 것을 확인 할 수 있다. 의사속도 충격 응답 선도의 피크 값이 나타나는 주파수는 탑재 장비를 설치하지 않았을 때 약 15 Hz이며 최대 중량의 탑재 장비를 설치했을 때 약 26 Hz으로 시뮬레이션 결과와 시험 결과가 동일하다. 그러나 특정 주파수 영역에서 고무판과 폴리우레탄 댐퍼의 비선형 거동을 반영하지 못한 영향을 확인 할 수 있다. 탑재 장비를 설치하지 않은 경우 약 70∼150 Hz 구간에서 시뮬레이션의 응답이 시험 결과 응답보다 크게 나타난다. 최대 중량 탑재 장비를 설치 한 경우 약 20∼70 Hz 구간에서 시뮬레이션의 응답이 시험 결과 응답보다 크게 나타난다. 또한 200 Hz 이상에서 시뮬레이션의 응답이 시험 결과 응답보다 낮게 나타난다. 비선형 거동이 영향을 미치는 특정 주파수를 영역을 제외하였을 때 시뮬레이션과 시험 결과의 의사속도 충격 응답 선도의 수준은 전체 구간에서 약 20 % 이내의 오차를 보인다.

결론적으로 의사속도 충격 응답 선도를 기준으로 피크 주파수를 적절하게 예측 할 수 있었으며 전반적으로 시뮬레이션과 시험 모델이 유사함을 확인 할 수 있다.

4. 충격 시험 설계 기법

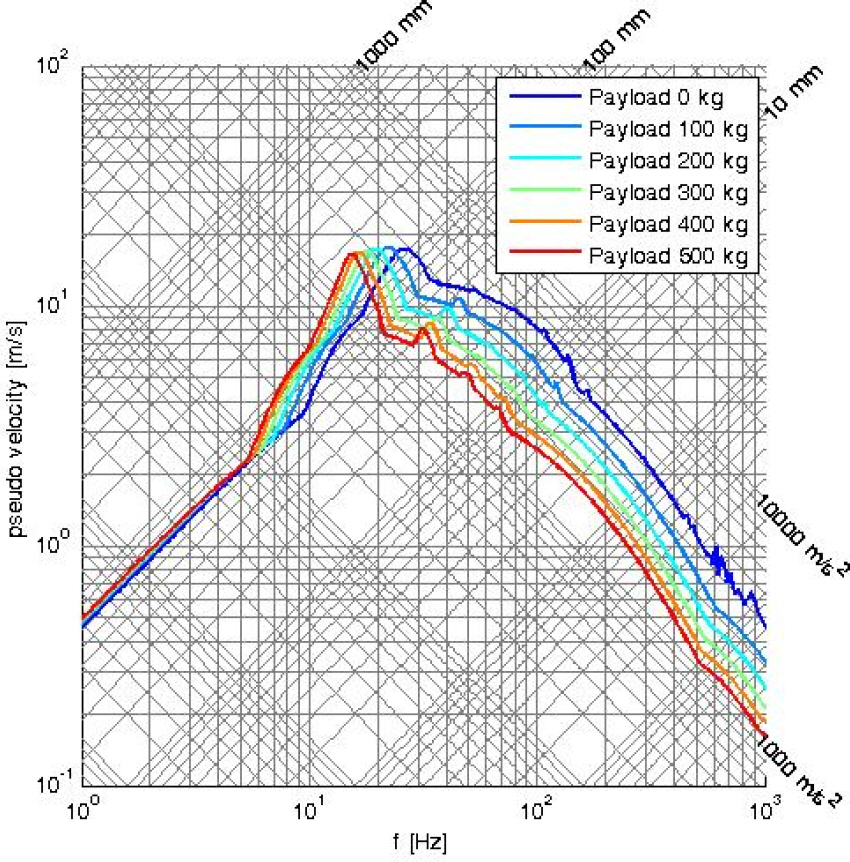

경중량 수직형 충격 시험 장비의 선형 동역학 모델이 탑재 장비를 설치하지 않은 조건과 허용된 최대 탑재 장비 중량에서 의사속도 충격 응답 선도를 구현 할 수 있음을 검증하였다. 따라서 탑재 장비가 시험 장비에 탄성 마운트를 사용하지 않는 조건으로 설치된다고 가정하였을 때, 탑재 장비 중량에 따른 의사속도 충격 응답 선도를 예상 할 수 있다. 탑재 장비 중량에 따라 시뮬레이션을 수행하여 나타낸 의사속도 충격 응답 선도는 Fig. 9와 같다. 이때 디스크스프링과 고무판, 폴리우레탄 댐퍼의 선정은 동일하다고 가정하였으며 스트로크 또한 동일하다고 가정하였다.

충격 시험 설계 단계에서 탑재 장비 중량이 주어지는 경우 동일한 조건에서 저주파수의 의사속도 충격 응답 선도의 변화가 유의미하게 발생하지 않으며 고유진동수의 변화로 인해 피크 주파수가 변경되는 현상을 예비 시험을 수행하지 않고 예측 할 수 있다.

5. 결 론

본 논문에서는 경중량 수직형 충격 시험 장비의 구성과 작동 원리를 소개하고, 선형 동역학 모델을 수립한 뒤 시험을 통해 검증하여 시험 설계 기법에 적용하는 내용을 다루었다. 먼저 충격 시험 장비의 작동 원리와 구성을 분석하였으며 이를 바탕으로 2 자유도의 선형 단순화 모델을 제안하였다. 이때 모델의 매개 변수는 탑재 장비를 설치하지 않은 시험 결과를 바탕으로 시간 영역의 응답을 기준으로 다목적 최적화를 수행하여 선정하였다. 이후 동일한 시험 조건에서 허용 최대 중량의 탑재 장비를 설치한 시험을 수행하여 모델의 검증을 수행하였다. 마지막으로 검증된 모델을 바탕으로 탑재 장비의 중량에 따라 시험 설계를 수행하는 기법을 분석하였다.

제안한 모델을 바탕으로 도출된 시뮬레이션 결과는 시험 결과와 시간 영역에서 가속도, 속도, 변위를 비교하였을 때 전반적인 거동이 유사하게 나타남을 확인하였다. 또한 의사속도 충격 응답 선도를 비교하였을 때 시뮬레이션 결과와 시험 결과가 유사함을 확인하였다. 최종적으로 제안한 모델을 적용하여 시험 설계를 수행하면 탑재 장비의 중량에 따른 의사속도 충격 응답 선도를 예측 할 수 있었다. 이를 통해 보다 신뢰성을 확보하고 효율적인 시험을 수행 할 수 있을 것으로 기대된다.

본 논문에서 제시한 선형 동역학 모델은 고무판과 폴리우레탄 댐퍼의 비선형 거동에 의해 시간 영역과 주파수 영역의 특정한 구간에서 제한적인 모사가 이루어지는 한계점을 가진다. 비선형 거동에 의해 구현하지 못한 거동은 Ogden 모델과 같은 고탄성 비선형 재료거동 모델을 반영하는 등 추가적인 연구를 통해 개선 할 수 있을 것으로 판단된다. 특히 고무판과 폴리우레탄 댐퍼의 독립적인 시험의 설계와 분석을 수행하여 이러한 부분의 개선이 이루어질 수 있다[13]. 그러나 본 논문에서 제안한 모델은 장비를 단순화하여 선형으로 가정하였기 때문에 제한적으로 기계적 거동을 모사 할 수 있음에도 불구하고 시험 설계 기법에 적용 할 수 있을 정도의 유사성을 보인다. 따라서 상대적으로 단순한 연산을 바탕으로 시험 설계를 신속하게 수행 할 수 있을 것으로 기대된다. 또한 비선형 모델의 연구가 추가적으로 수행 되었을 때 비교 할 수 있는 기초 자료로 활용 할 수 있다.