보간법을 이용한 옥타브 밴드폭 음향 하중 SPL의 시계열 데이터 생성

Generation of Time Series Data from Octave Bandwidth SPL of Acoustic Loading Using Interpolation Method

Article information

Abstract

Thermal protection system structures such as double-panel structures are used on the skin of the fuselage and wings to prevent the transfer of high heat into the interior of an high supersonic/hypersonic aircraft. The thin-walled double-panel skin can be exposed to acoustic loads by high power engine noise and jet flow noise, which can cause sonic fatigue damage. In order to predict the fatigue life of the skin, the octave bandwidth SPL should be calculated as narrow bandwidth PSD or acoustic load history using interpolation method. In this paper, a method of converting the octave bandwidth SPL acoustic load into a narrow bandwidth PSD and reconstructed acoustic load history was investigated. The octave bandwidth SPL was converted to the narrow bandwidth PSD using various interpolation methods such as flat, log and linear scale, and the probabilistic characteristics and fatigue damage results were compared. It was found that average error of fatigue damage index by the log scale interpolation method was relatively small among three methods.

1. 서 론

Mach 3∼5의 고초음속(high supersonic)으로 비행하는 항공기의 기체는 공력 가열에 의하여 약 300 °C 이상, Mach 5 이상의 극초음속(hypersonic)으로 비행하는 항공기는 약 1,000 °C 이상의 고온이 기체 표면에 발생 한다[1–3]. 이러한 고초음속/극초음속 항공기 기체의 외피 구조는 일반적인 항공기 기체 구조와는 다르게 높은 온도가 기체 내부로 전달되는 것을 막기 위해 열 차폐를 위한 구조로 설계한다. 열 차폐 구조는 기체 구성 요소에 따라 다양한 재료 및 형상으로 설계하며[4], 동체 및 날개는 열 팽창에 의한 외피 형상 왜곡 문제 해결과 기체의 무게 감량을 위해 더블 패널(double panel) 형태로 설계한다[2,3]. 더블 패널 외피는 열 차폐를 위해 0.5∼3.8 mm의 얇은 구조로 설계 되며, 항공기 비행 중에 발생하는 음향 하중에 장시간 노출되면 심각한 피로 손상을 초래할 수 있다. 따라서 열음향 복합 하중을 받는 열 차폐 외피의 거동 확인과 피로수명 예측이 필요하다[2,3].

피로수명 예측방법은 시간 영역 피로수명 예측방법과 주파수 영역 피로수명 예측방법이 있다. 시간 영역 피로수명 예측방법은 시간 영역의 응답 응력 이력을 사이클 카운팅하고 S-N 선도와 선형 손상 누적 법칙을 이용하여 피로수명을 예측한다. 주파수 영역 피로수명 예측방법은 구조물에 발생하는 응답 응력 PSD (Power Spectral Density)의 스펙트럼 모멘트를 이용하여 피로해석 모델의 응력 범위 분포에 대한 확률 밀도 함수를 구하고, S-N 선도와 선형 손상 누적 법칙을 이용하여 피로수명을 예측한다.

고초음속/극초음속 항공기의 열 차폐 외피의 공력 및 엔진 소음에 의한 피로수명을 예측하기 위해서는 열 차폐 외피에 작용하는 음향 하중 정보가 필요하다. 열 차폐 외피에 작용하는 음향 하중은 난류 유동 등에 의한 공력 소음과 고출력 엔진에 의한 엔진 소음으로 구분할 수 있다. 항공기 설계 단계에서 공력 소음 및 엔진 소음을 정확하게 예측하는 것은 매우 어렵기 때문에 일반적으로 위상 정보가 포함되지 않은 옥타브 밴드폭(octave bandwidth)의 SPL(Sound Pressure Level)로 표현하며, 실제 비행 중에는 음향 하중 이력을 측정하기보다는 데이터의 양을 줄이기 위해 옥타브 밴드폭의 SPL로 변환하여 표현한다. 항공기 외피의 피로수명을 예측하기 위해서는 보간법(interpolation)을 이용하여 옥타브 밴드폭 SPL을 협대역 밴드폭(narrow bandwidth) PSD 또는 음향 하중 시계열(time series) 데이터로 계산해야하며, 사용하는 보간법에 따라 피로수명의 오차가 달라질 수 있다. 따라서 보간법으로 계산한 협대역 밴드폭 PSD 또는 음향 하중 이력이 실제 음향 하중을 잘 모사하는지 확인할 필요가 있다.

Behnke[5]는 열음향 하중을 받는 열 차폐 구조의 응 답을 해석적으로 연구하였다. ABAQUS를 이용하여 열 전달 해석과 비선형 동적 해석을 수행하였으며, 백색 소음(white noise)의 간단한 음향 하중을 이용하여 동적 거동을 확인하였다. Liu[6]는 열음향 하중을 받는 다층 열 차폐 구조의 피로 손상을 해석적으로 예측하였다. 열 전달 해석, 비선형 열-탄성 해석 및 랜덤 응답 해석을 수행하였으며, 음향 하중 PSD를 이용하여 음향 하중 시계열 데이터를 생성하고, 시간 및 주파수 영역에서 피로수명을 예측하였다. 이 때 사용된 음향 하중은 각 옥타브 밴드에서 일정한 크기를 가지는 flat 형태의 PSD를 사용하였으며, 다른 형태의 음향 하중 PSD는 고려하지 않았다.

본 논문에서는 불규칙 음향 하중을 받는 고초음속/극초음속 항공기 열 차폐 구조 외피의 피로수명을 예측하기 위해 옥타브 밴드폭 SPL 음향 하중을 협대역 밴드폭 PSD와 음향 하중 이력으로 변환하는 방법을 고찰하였다. 축소형 열음향 시험장치로 측정한 음향 하중 이력과 다양한 보간법으로 계산한 음향 하중 이력의 통계적 특성치 및 피로손상도(fatigue damage index)를 비교하였다. 공력 및 엔진 소음에 의한 옥타브 밴드폭 SPL 음향 하중을 다양한 보간법을 이용하여 협대역 밴드폭 PSD와 음향 하중 이력으로 변환하고 통계적 특성치 및 피로손상도를 비교하였다.

2. 이론적 배경

2.1 보간법을 이용한 협대역 밴드폭 SPL 변환

옥타브 밴드폭 SPL은 보간법을 이용하여 협대역 밴드폭으로 변환한다. 먼저, 각 옥타브 밴드폭의 SPL (SPLoctave)을 식 (1)을 이용하여 등가의 협대역 밴드폭 SPL(SPLnarrow)로 변환한다.

여기서, fc는 옥타브 밴드폭의 중심주파수(center frequency)를 의미하며, Noctave는 각 옥타브 밴드폭의 low frequency와 upper frequency 사이의 데이터 개수를 의미한다. 등가의 SPL이 아닌 원래의 옥타브 밴드폭 SPL로 협대역 밴드폭 SPL을 변환하면 OASPL(Overall Sound Pressure Level)이 더 크게 계산되기 때문에 변 환한 등가의 SPL을 이용하여 협대역 밴드폭 SPL로 변환한다. 등가의 SPL은 식 (2)와 같이 등가의 PSD (PSDnarrow)로 변환한다.

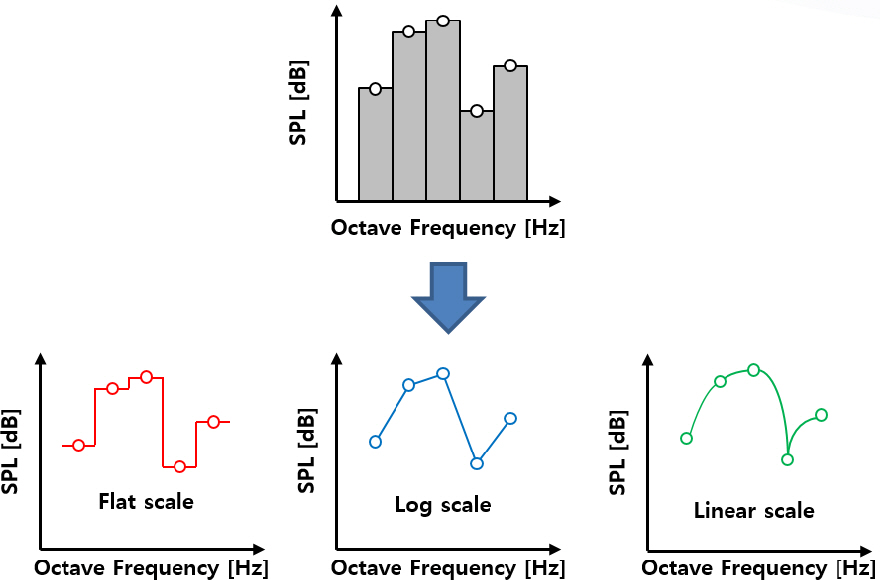

등가의 PSD는 다양한 보간법을 이용하여 Fig. 1과 같이 협대역 밴드폭의 PSD로 계산한다. 근접한 두 PSD A(f1,PSD1)와 B(f2,PSD2) 사이의 각 주파수에 따른 PSD는 flat, log, linear 보간법을 이용하여 식 (3)∼(5)와 같이 계산한다.

2.2 시계열 데이터 생성

위상 정보가 없는 주파수 영역의 협대역 밴드폭 PSD는 식 (6)과 같이 랜덤 phase를 이용하여 sine series의 시계열 데이터를 생성한다[15].

주파수 영역의 PSD는 위상에 대한 정보가 포함되어 있지 않기 때문에, 정상성(stationarity)과 에르고딕성(ergodicity)을 갖는 시계열 데이터로 변환하기 위해서는 충분히 긴 시간과 충분히 작은 시간 간격으로 변환해야 한다. 시계열 데이터의 전체 시간(total time)은 각 진폭의 횟수와 관련이 있으며, 신뢰성 있는 피로수명 예측을 위해 충분히 긴 시간이 필요하다. 시간 간격(dt)은 신호의 진폭과 관련이 있으며, 신뢰성 있는 진폭을 표현하기 위해 충분히 작은 시간 간격이 필요하다. 하지만 너무 긴 시간과 너무 작은 시간 간격은 시계열 데이터 계산에 비효율적이기 때문에 적절하게 긴 시간과 적절하게 작은 시간 간격으로 정상성과 에르고딕성을 갖는 시계열 데이터를 생성해야한다. 생성된 시계열 데이터의 신뢰성은 주파수 영역 PSD의 통계적 특성치와 비교를 통해 검증할 수 있다[7]. 시계열 데이터의 전체 시간과 시간 간격은 주파수 영역 PSD 의 형태 및 주파수 대역에 따라 다르게 설정해야하므로, 주파수 영역 PSD와 시계열 데이터의 통계적 특성치를 비교하여 적절하게 선정해야한다. 주파수 영역 PSD의 스펙트럼 모멘트는 식 (7)과 같이 계산할 수 있으며, 통계적 특성치는 영점 교차 주기(zero-crossing rate, vo), 피크 주기(peak rate, vp) 및 불규칙 계수(irregularity factor, α)로 식 (8)∼(10)과 같이 계산한다.

2.3 시간 및 주파수 영역 피로수명 예측기법

2.3.1 시간 영역 피로수명 예측기법

시간 영역에서 구조물의 피로 파손 여부는 시간 영역의 응력 이력을 rainflow counting 기법과 같은 사이클 카운팅 기법을 이용하여 일정한 진폭을 갖는 신호들의 횟수를 계산하고, 재료의 S-N 선도에서 확인한 각 진폭에서 피로 파손이 발생하는 횟수를 선형 손상누적 법칙(linear damage summation law)을 이용하여 식 (11)과 같이 계산할 수 있다. 여기서 Ni와 Nfi는 응력 σi에 대한 횟수와 피로한도 횟수를 나타낸다. 식 (12)와 같이 피로손상도가 1보다 크면 구조물의 파손이 발생하며, 피로수명은 식 (13)과 같이 정의 된다.

2.3.2 주파수 영역 피로수명 예측기법

주파수 영역에서 피로수명은 구조물에서 발생하는 응답 응력 PSD를 이용하여 계산한다. 응답 응력 PSD 의 스펙트럼 모멘트를 다양한 주파수 영역 피로수명 예측기법에서 정의된 응력 범위 분포에 대한 확률 밀도 함수(PDF, Probability Density Function)를 계산하고 S-N 곡선과 선형 손상 누적 법칙을 이용하여 피로수명을 예측 한다.

주파수 영역 피로수명 예측기법은 narrowband method 와 wideband method로 구분된다. narrowband method[8]는 협대역 응력 PSD의 응력 범위의 PDF가 레일리 분포(Rayleigh distribution)를 따르는 것을 이용하여 계산 한다. 하지만 광대역의 응력 PSD의 피로수명을 narrowband method로 계산하면 보수적인 결과를 얻게 된다. 이러한 문제를 보완하기 위해 narrowband method 를 수정하기 위한 보정 계수를 사용하거나, 응력 범위의 PDF를 레일리 분포 대신 광대역 표현이 가능한 PDF를 적용하여 피로수명을 예측할 수 있는 다양한 wideband method가 개발되었다. wideband method는 Dirlik 기법[9], α0.75 기법[10], Ortiz-Chen 기법[11], Lutes-Larsen 기법[12], Wirsching-Light 기법[13] 및 Benasciutti-Tovo 기법[14] 등이 있다.

3. 기준 음향 하중 이력 생성

옥타브 밴드폭 SPL로 부터 다양한 보간법을 이용하여 생성한 시계열 데이터의 신뢰성을 검증하기 위해 서는 기준이 되는 음향 하중 이력이 필요하다. 기준 음향 하중 이력은 음향 하중 시험에서 측정한 실험적 기준 음향 하중 이력과 고초음속/극초음속 항공기 외피에 작용하는 대표적인 공력 및 엔진 음향 하중의 옥타브 밴드폭 SPL로부터 수치적으로 계산한 수치적 기준 음향 하중 이력으로 구분하였다.

3.1 실험적 기준 음향 하중 이력

충남대학교[15]에서 보유하고 있는 열음향 시험장치로 측정한 음향 하중을 실험적 기준 음향 하중 이력으로 선정하였다.

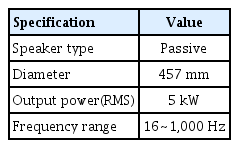

충남대학교에서 보유하고 있는 열음향 시험장치는 열 하중 부가장치를 이용한 열 하중과 RMS power 5,000 Watt의 스피커 2개를 이용한 음향 하중을 동시에 인가할 수 있는 시험 장치이다. Fig. 2와 같이 스피커에서 발생한 음향 하중은 혼(horn)을 지나면서 증폭되며, 시험부(test section)에서 시편을 가진시키고, 흡음부(absorber)를 통하여 흡수된다. 스피커의 제원은 Table 1과 같다.

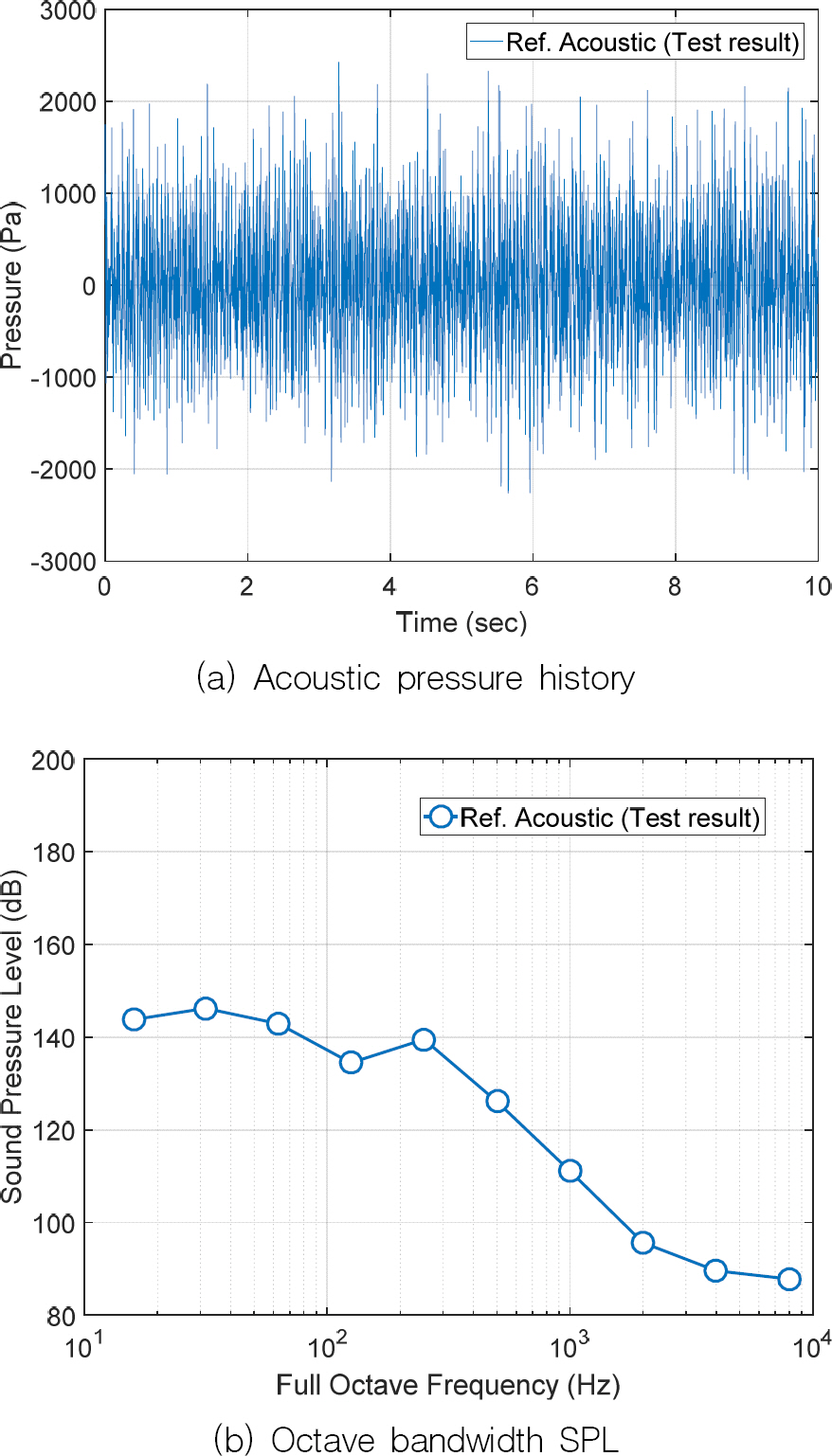

시험부에서 발생하는 음압의 크기는 앰프의 출력을 통해 조절하였다. 음향 시험은 상온 조건에서 수행하였으며, 음향 하중은 0∼1,000 Hz 백색 소음 신호를 입력하였다. 기준 음향 하중은 시험부에 설치된 마이크로폰을 이용하여 측정하였으며, 10초 동안 25.6 kHz의 sampling rate로 취득하였다. 음향 시험에서 측정한 실험적 기준 음향 하중 이력과 옥타브 밴드폭 SPL은 Fig. 3과 같다. 스피커 앰프의 주파수 특성으로 인해 0∼400 Hz까지의 유효한 백색 소음 신호가 출력되었다. OASPL은 150 dB로 측정되었다.

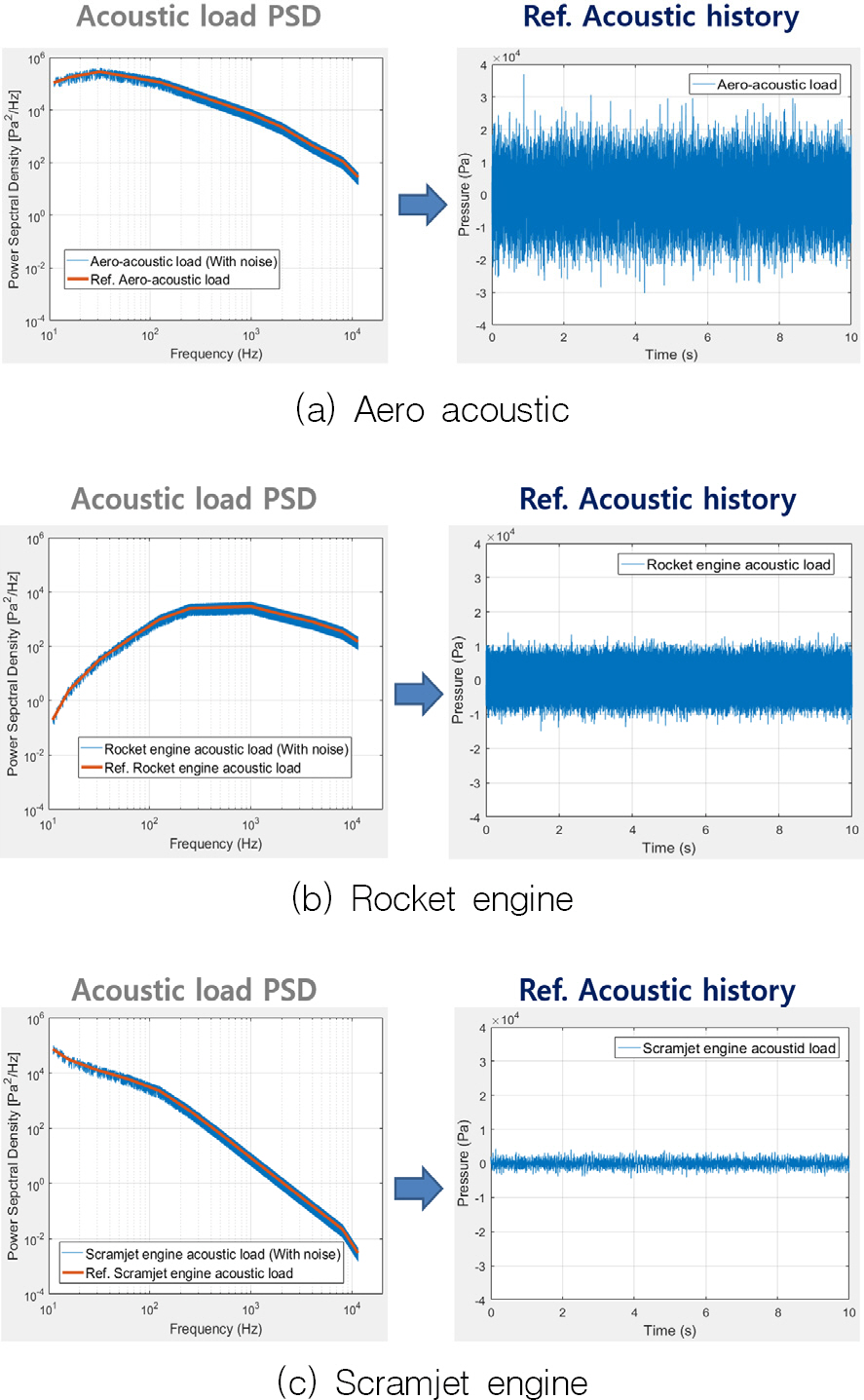

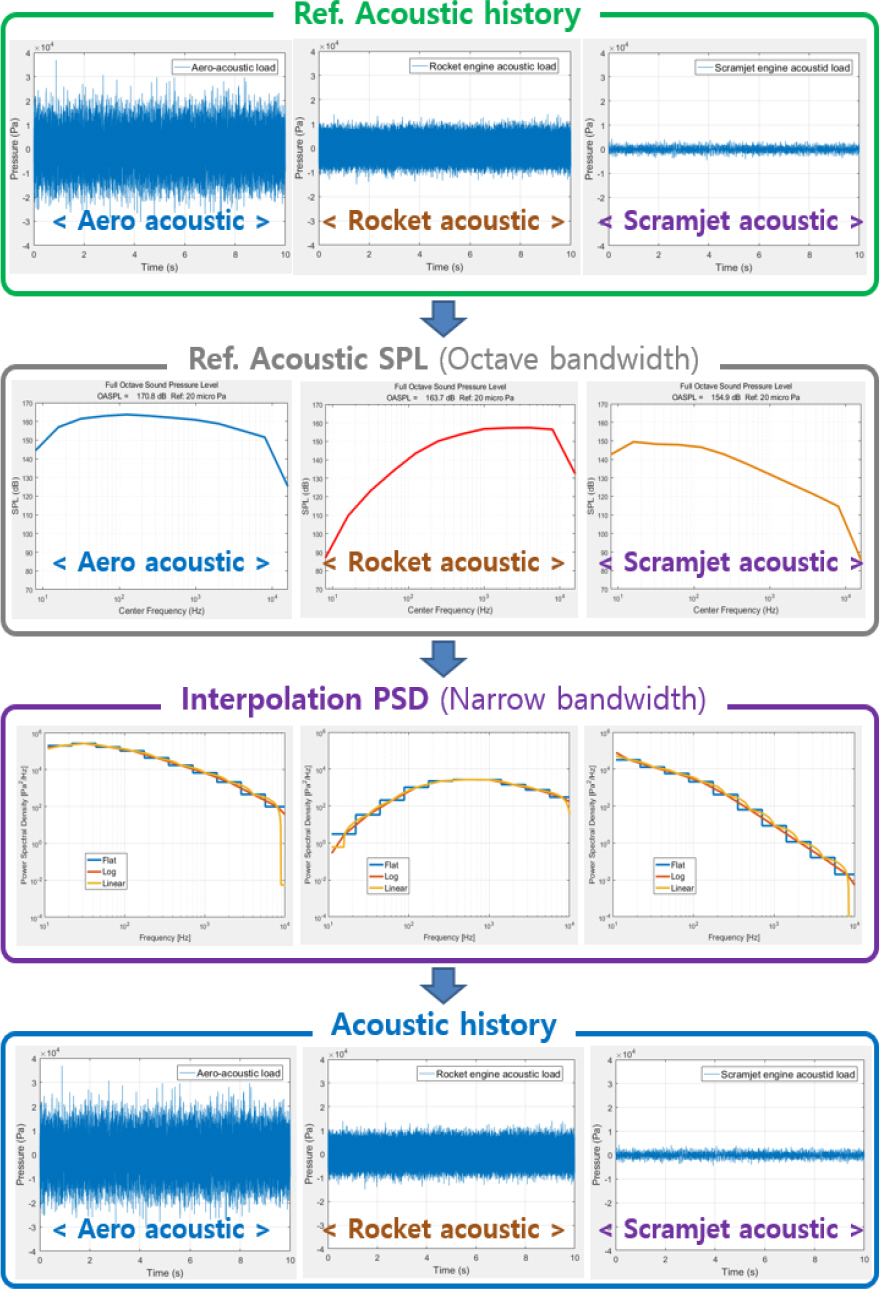

3.2 수치적 기준 음향 하중 이력

공력 소음에 의한 음향 하중은 고초음속/극초음속 항공기의 운용 환경에 따라 계산 되며[3], 엔진에 의한 음향 하중은 엔진 성능 및 측정 위치에 따라 계산 된다[3]. 고초음속/극초음속 항공기 외피에 작용하는 대표적인 공력 및 엔진 음향 하중의 옥타브 밴드폭 SPL은 Fig. 4와 같다. 각각의 옥타브 밴드폭 SPL은 Fig. 5와 같이 등가의 협대역 밴드폭 PSD로 변환하였고, 임의의 노이즈(noise)를 추가한 후, sine series의 시계열 데이터를 생성하였다. 생성한 시계열 데이터를 수치적 기준 음향 하중 이력으로 선정하였다.

4. 음향 하중 통계적 특성치 및 피로손상도 평가

4.1 음향 하중 이력 생성

항공기 설계 단계에서 공력 소음 및 엔진 소음은 일반적으로 위상 정보가 포함되지 않은 옥타브 밴드폭의 SPL로 표현되며, 피로수명 예측을 위해 음향 하중 이력으로 변환이 필요하다. 옥타브 밴드폭 SPL로부터 생성한 음향 하중 이력이 실제 음향 하중을 잘 모사하는지 확인하기 위해서는 기준 음향 하중 이력과의 통계적 특성치 및 피로손상도의 비교가 필요하다. 본 논문에서는 실험적/수치적 기준 음향 하중을 항공기 설계 단계의 음향 하중으로 변환하기 위해 Fig. 6과 같이 위상 정보가 없는 옥타브 밴드폭 SPL로 변환하여 위상 정보 및 협대역 밴드폭 정보의 손실을 발생시켰다. 손실이 발생한 옥타브 밴드폭 SPL은 다양한 보간법을 이용하여 협대역 밴드폭 PSD로 변환하였고, 이를 이용하여 음향 하중 이력을 각각 10개씩 생성하였다. 기준 음향 하중과 생성한 음향 하중 이력의 통계적 특성치 및 피로손상도를 비교하기 위해서는 응력 이력으로 변환해야하므로, 모든 주파수에 대하여 일정한 응답 함수로 가정한 Fig. 7의 주파수 응답 함수를 이용하여 응력 이력으로 변환하고, 통계적 특성치 및 피로손상도를 비교하였다. 피로손상도는 티타늄의 S-N 곡선을 이용하여 계산하였다[15].

4.2 실험적 음향 하중의 통계적 특성치 및 피로손상도 평가

4.2.1 협대역 밴드폭 PSD 결과 비교

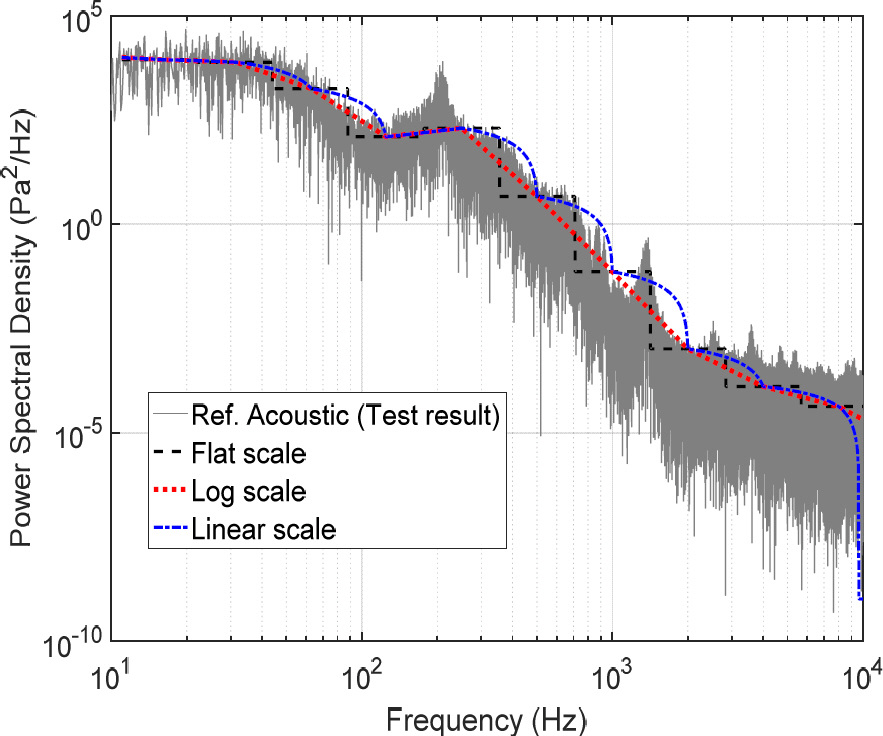

실험적 음향 하중은 실제 측정한 음향 하중 이력과 위상 정보가 포함되지 않은 옥타브 밴드폭의 SPL로부터 생성한 협대역 밴드폭 PSD 및 음향 하중 이력의 차이를 분석하기 위해 비교하였다. 실험적 음향 하중 이력으로 계산한 응력 이력의 통계적 특성치 및 피로손상도는 Table 2와 같으며, 생성한 음향 하중 이력으로 계산한 응력 이력의 통계적 특성치 및 피로손상도는 식 (14)와 같이 상대 오차로 계산하여 비교하였다.

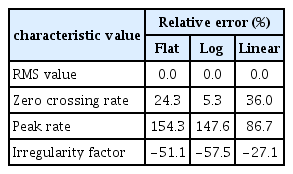

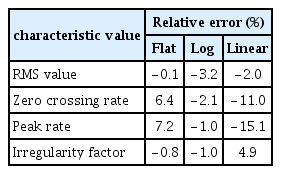

실험적 기준 음향 하중 이력과 협대역 밴드폭 PSD 로 계산한 통계적 특성치 및 피로손상도를 Fig. 8과 Fig. 9와 같이 비교하였다. 실제 측정한 음향 하중을 협대역 밴드폭 PSD로 계산하면 통계적 특성치의 오차가 매우 크게 발생하는 것을 확인할 수 있다. 실제 음향 하중 이력은 Fig. 10과 같이 주파수 대역에서 일정한 값을 가지지 않는데, 옥타브 밴드폭 SPL로 변환하면 이러한 성분들의 손실을 가져온다. 따라서 각 보간법으로 협대역 밴드폭 PSD로 변환하면 실제 신호와 통계적 특성치의 오차가 발생한다. RMS 값의 오차는 거의 발생하지 않았다. 영점 교차 주기, 피크 주기 및 불규칙 계수의 상대 오차는 Table 3과 같다. 영점 교차 주기는 log scale이 잘 모사하였으며, 피크 주기와 불규칙 계수는 linear scale이 잘 모사하였다. 충분히 긴 음향 하중 이력으로 각 데이터를 생성하지 않았기 때문에 비교적 큰 상대 오차가 발생한 것으로 판단된다. 피로손상도는 각 보간법에 따라 상대 오차가 크게 발생하지 않았다. flat scale은 Wirsching-Light 기법이 3.5 %의 오차로 가장 낮았으며, log scale과 linear scale은 α0.75 기법이 −2.9 %와 17.8 %의 오차로 가장 낮은 것을 확인하였다. narrowband 기법과 Ortiz-Chen 기법으로 계산한 피로손상도가 가장 보수적으로 예측되었다.

4.2.2 생성한 음향 하중 이력 결과 비교

실험적 기준 음향 하중 이력과 10개의 생성한 음향 하중 이력으로 계산한 응력 이력의 통계적 특성치 및 피로손상도를 비교하였다. 통계적 특성치는 협대역 밴드폭 PSD로 계산한 통계적 특성치(Fig. 8)와 일치하였고, 피로손상도는 Fig. 11과 같다. 각 보간법으로 계산한 피로손상도의 분포가 유사한 것을 확인하였다. 평균값의 상대 오차와 최대 상대 오차는 Table 4와 같다. 평균값의 오차가 10 % 미만으로 결과값을 보였다. 옥타브 밴드폭 SPL로부터 생성한 음향 하중 이력으로 피로손상도를 계산할 경우, 생성한 음향 하중 이력의 개수가 더 많을수록 더 정확한 결과값을 도출할 수 있다는 것을 확인하였다.

4.3 수치적 음향 하중의 통계적 특성치 및 피로손상도 평가

4.3.1 협대역 밴드폭 PSD 결과 비교

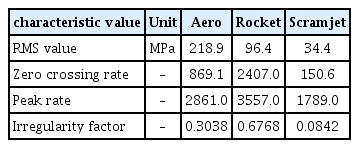

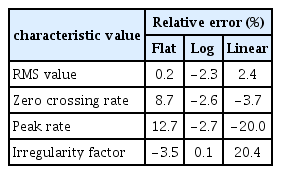

수치적 기준 음향 하중 이력으로 계산한 응력 이력의 통계적 특성치는 Table 5와 같으며, 협대역 밴드폭 PSD의 통계적 특성치 및 피로손상도를 Fig. 12와 Fig. 13과 같이 비교하였다. 수치적 기준 음향 하중을 협대 역 밴드폭 PSD로 계산하면 통계적 특성치의 상대 오차가 비교적 작게 발생하는 것을 확인할 수 있다. 수치적 기준 음향 하중 이력은 옥타브 밴드폭 SPL로부터 생성한 데이터이기 때문에 실험적 기준 음향 하중 이력에 비해 주파수 영역에서 PSD의 편차가 크지 않다. 따라서 통계적 특성치의 상대 오차는 실험적 결과에 비해 작게 발생하였다. 각 통계적 특성치의 상대 오차는 Table 6∼8과 같으며, log, flat, linear scale 순으로 증가하였다.

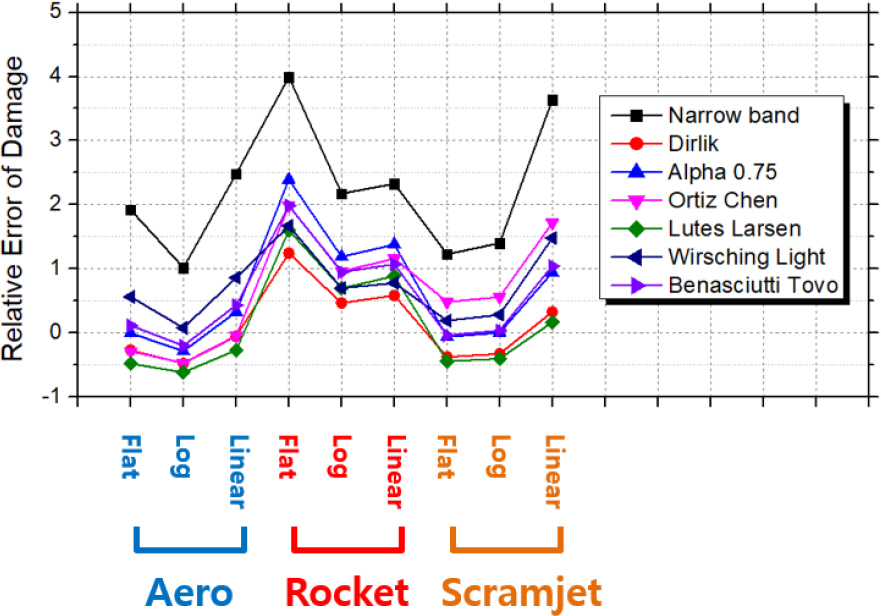

공력과 스크램젯 엔진 음향 하중에 대한 피로손상도는 Fig. 13과 같이 비교적 정확하게 예측되었다. 공력 음향 하중에 대한 피로손상도는 flat scale의 α0.75 기법이 −0.3 %, log scale의 Benasciutti-Tovo 기법이 −7.9 %, linear scale의 Ortiz-Chen 기법이 −4.2 %의 오차로 가장 정확하였다. 스크램젯 엔진 음향 하중에 대한 피로손상도는 flat scale의 Benasciutti-Tovo 기법이 −3.78 %, log scale의 α0.75 기법이 0.5 %, linear scale의 Lutes-Larsen 기법이 −17.0 %의 오차로 가장 낮은 오차를 보였다. 로켓 엔진 음향 하중에 대한 피로손상도는 전체적으로 오차가 크게 발생하였으며, flat scale의 Dirlik 기법이 124.5 %, log scale의 Dirlik 기법이 46.7 %, linear scale의 Dirlik 기법이 58.4 %의 오차로 가장 낮은 오차를 보였다. log와 linear scale 보다 flat scale의 피로손상도 오차가 크게 발생하였다. 로켓 엔진 음향 하중 PSD가 저주파 영역에서 급격한 기울기 변화를 보이는데, flat scale이 log scale과 linear scale보다 저주파 영역의 급격한 기울기 변화를 잘 표현하지 못하였기 때문에 큰 오차가 발생하였다. 또한, 로켓 엔진 음향 하중은 공력 및 스크램젯 엔진 음향 하중 보다 고주파 영역의 성분이 더 지배적인 것을 볼 수 있다. 각 주파수 영역 피로수명 예측기법에서 계산되는 응력 범위 PDF가 실제 신호와 차이가 발생하여 피로손상도의 오차가 크게 발생한 것을 판단된다.

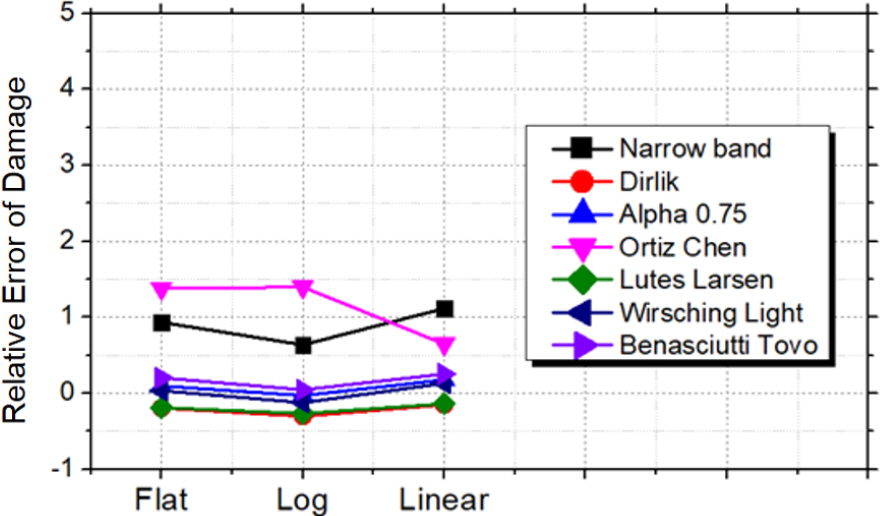

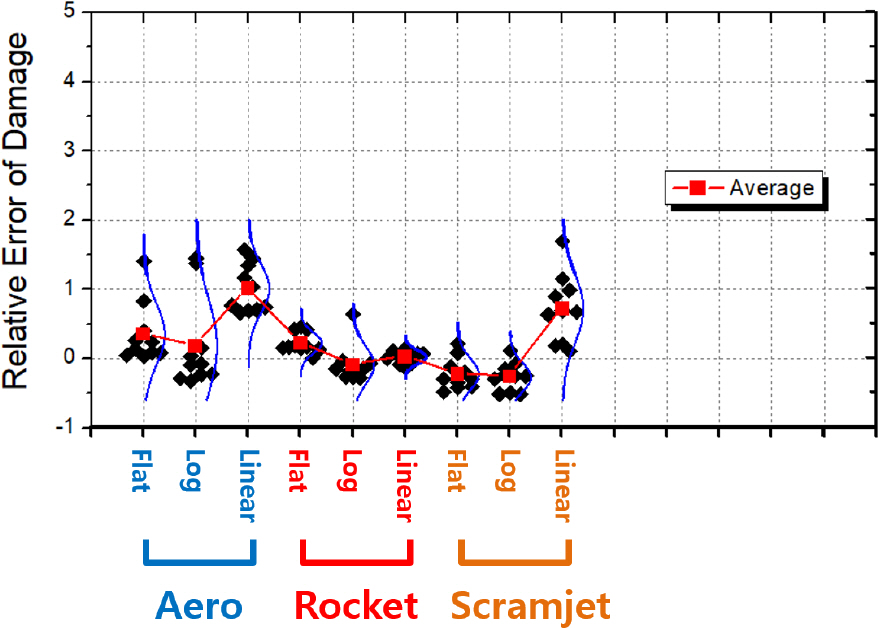

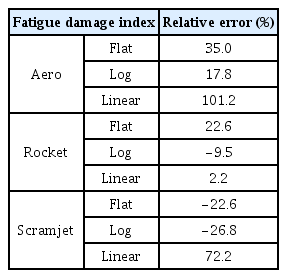

4.3.2 생성한 음향 하중 이력 결과 비교

수치적 기준 음향 하중 이력과 생성한 음향 하중 이력으로 계산한 응력 이력의 통계적 특성치 및 피로 손상도를 비교하였다. 통계적 특성치는 협대역 밴드폭 PSD로 계산한 통계적 특성치(Fig. 12)와 일치하였고, 피로손상도는 Fig. 14와 같다. 공력 및 엔진 음향 하중에 의한 피로손상도의 상대 오차는 Table 9와 같다. 전반적으로는 log scale의 평균 오차가 가장 작은 것을 확인하였다. 각각의 음향 하중 이력으로 계산한 피로손상도는 Fig. 14와 같이 분포 형태를 보이기 때문에 옥타브 밴드폭 SPL로부터 생성한 음향 하중 이력의 개수가 더 많을수록 더 정확한 피로손상도를 도출할 수 있다는 것을 확인하였다.

5. 결 론

본 논문에서는 불규칙 음향 하중을 받는 고초음속/극초음속 항공기 열 차폐 구조 외피의 피로수명을 예측하기 위해 옥타브 밴드폭 SPL 음향 하중을 협대역 밴드폭 PSD 또는 음향 하중 이력으로 변환하는 방법을 고찰하였다. 축소형 열음향 시험장치로 측정한 음향 하중 이력과 다양한 보간법으로 계산한 음향 하중 이력의 통계적 특성치 및 피로손상도를 비교하였다. 실제 측정한 음향 하중을 옥타브 밴드폭 SPL로 변환하면 위상과 같은 실제 음향 하중 정보의 손실이 발생하여 통계적 특성치의 오차가 매우 크게 발생하는 것을 확인하였다. 다양한 보간법으로 변환한 협대역 밴드폭 PSD에 대한 주파수 영역 피로수명 예측 결과 를 비교하여 flat scale은 Wirsching-Light 기법이, log scale과 linear scale은 α0.75 기법이 정확하게 피로손상도를 예측하는 것을 확인하였다. 생성한 음향 하중 이력으로 계산한 응력 이력의 피로손상도의 분포가 유사한 것을 확인하였고, 생성한 음향 하중 이력의 개수가 더 많을수록 더 정확한 결과값을 도출할 수 있다는 것을 확인하였다. 공력 및 엔진 소음에 의한 옥타브 밴드폭 SPL 음향 하중을 다양한 보간법을 이용하여 협대역 밴드폭 PSD와 음향 하중 이력으로 변환하고 통계적 특성치 및 피로손상도를 비교하였다. 통계적 특성치의 오차는 log, flat, linear 순으로 증가하였다. 주파수 영역에서 공력과 스크램젯 엔진 음향 하중에 대한 피로손상도는 비교적 정확하게 예측되었다. 로켓 엔진 음향 하중에 대한 피로손상도는 전체적으로 큰 오차가 발생하였고, 저주파 영역의 급격한 기울기 변화를 flat scale이 잘 표현하지 못하였기 때문에 log scale과 linear scale보다 피로손상도의 오차가 크게 발생하였다. 생성한 음향 하중 이력으로 계산한 응력 이력의 피로손상도는 PSD의 형태에 따라 정확도가 다르지만 log scale의 평균 오차가 전반적으로 낮은 것을 확인하였다.

향후, 신뢰성 있는 시계열 데이터를 생성을 위해 시계열 데이터의 시간 간격 및 전체 시간에 따른 통계적 특성치 및 피로손상도를 분석할 계획이다.

후 기

본 연구는 국방과학연구소의 지원으로 수행되었습니다.(과제번호: ADD-06-201-801-014)