|

|

- Search

| J. KIMS Technol > Volume 23(5); 2020 > Article |

|

Abstract

Individual curing process of each layer in two resin composites can be caused the separation between two layers. In this study, co-curing process for two resin composites is suggested to improve the inter-layer bonding. Glass fiber reinforced composites with phenolic and epoxy resins were manufactured by co-curing process, and several types of glass/phenolic composites were considered to confirm the application on two resin composites. Experiments for smoke resistance, scratch resistance and flexural strength were carried out to verify requirements corresponding to thermal and mechanical environments. It was validated that two resin composites with phenolic resin impregnated prepreg exhibits good thermal and mechanical characteristics, and it can serve as highly effective composite structures in aerospace and many industry areas.

섬мң к°•нҷ” ліөн•©мһ¬лҠ” мқјл°ҳм Ғмқё кёҲмҶҚмһ¬ліҙлӢӨ лҶ’мқҖ 비강лҸ„мҷҖ 비강м„ұмқ„ к°Җм§Җкі мһҲкі м—ҙм Ғ, н”јлЎң нҠ№м„ұлҸ„ мҡ°мҲҳн•ҳм—¬, н•ӯкіөкё°, мҡ°мЈјм„ , мһҗлҸҷм°Ёлҝҗл§Ң м•„лӢҲлқј мөңк·јм—җлҠ” мІ лҸ„м°Ёлҹү, н’Қл Ҙл°ңм „ мӢңмҠӨн…ң л“ұ лӢӨм–‘н•ң 분야м—җм„ң кҙ‘лІ”мң„н•ҳкІҢ мӮ¬мҡ©лҗҳкі мһҲлӢӨ[1вҖ“6].

섬мң к°•нҷ” ліөн•©мһ¬м—җ м Ғмҡ© к°ҖлҠҘн•ң м—¬лҹ¬ м ңмһ‘кіөм • мӨ‘ н•„лқјл©ҳнҠё мҷҖмқёл”©(filament winding) кіөм •мқҖ мқјл°ҳм ҒмңјлЎң мһ‘м—…м„ұкіј м ңн’Ҳ ліөм ңм„ұмқҙ мҡ°мҲҳн•ҳлӢӨ. мЈјлЎң мӮ¬мҡ©лҗҳлҠ” к°•нҷ” 섬мң лЎңлҠ” мң лҰ¬ 섬мң (glass fiber)мҷҖ нғ„мҶҢ 섬мң (carbon fiber)к°Җ мһҲлӢӨ. мң лҰ¬ 섬мң лҠ” мғҒлҢҖм ҒмңјлЎң к°ҖкІ©мқҙ м Җл ҙн•ҳкі , нғ„мҶҢ 섬мң лҠ” л‘җк»ҳ л°Ҹ мӨ‘лҹү к°җмҶҢм—җ ліҙлӢӨ нҡЁкіјм ҒмқҙлӢӨ. кё°м§ҖлҠ” м—ҙкІҪнҷ”м„ұ кі л¶„мһҗ мҲҳм§Җмқё м—җнҸӯмӢң мҲҳм§Җ(epoxy resin)мҷҖ нҺҳлҶҖ мҲҳм§Җ(phenolic resin)лҘј мЈјлЎң мӮ¬мҡ©н•ңлӢӨ. м—җнҸӯмӢң мҲҳм§ҖлҠ” м—ҙкІҪнҷ”м„ұ мҲҳм§Җ мӨ‘ кё°кі„м Ғ л¬јм„ұ, мһ‘м—…м„ұ, лӮҙнҷ”н•ҷм„ұкіј лӮҙм—ҙм„ұ л“ұмқҙ мҡ°мҲҳн•ң мһҘм җмқ„ к°Җм§Җкі мһҲлӢӨ. к·ёлҹ¬лӮҳ м—җнҸӯмӢң мҲҳм§ҖлҠ” м—°мҶҢ кіјм • мӨ‘м—җ лӢӨлҹүмқҳ м—°кё°мҷҖ к·ёмқ„мқҢмқҙ л°ңмғқлҗҳлҜҖлЎң, нҷ”м—јм—җ л…ём¶ңлҗҳлҠ” нҷҳкІҪм—җм„ң мӮ¬мҡ©н•ҳкё°м—җ м Ғн•©н•ҳм§Җ м•ҠлӢӨ. C. Park et al.[7]мқҖ мң лҰ¬-м—җнҸӯмӢң ліөн•©мһ¬мқҳ н‘ңл©ҙм—җ лӢӨм–‘н•ң лӮңм—°м„ұ лҸ„лЈҢлҘј м Ғмҡ©н•ҳм—¬ нҷ”м—јм—җ мқҳн•ң к·ёмқ„мқҢ л°ңмғқмқҙ к°җмҶҢлҗЁмқ„ нҷ•мқён•ҳмҳҖмңјлӮҳ, кёҒнһҳмқҙ л°ңмғқлҗҳлҠ” нҷҳкІҪм—җм„ңлҠ” лӢӨлҹүмқҳ лҸ„лЈҢ к°ҖлЈЁк°Җ л°ңмғқлҗҳм–ҙ мӮ¬мҡ©мқҙ м ңн•ңм ҒмқҙлӢӨ. нҺҳлҶҖ мҲҳм§ҖлҠ” м—җнҸӯмӢң мҲҳм§Җм—җ 비н•ҙ нҷ”м—јм—җ лҢҖн•ң лӮңм—°м„ұмқҖ мҡ°мҲҳн•ҳлӮҳ кё°кі„м Ғ к°•лҸ„к°Җ лӮ®м•„, лҸҷмқјн•ң н•ҳмӨ‘ м§Җм§ҖлҘј мң„н•ҙ ліөн•©мһ¬мқҳ л‘җк»ҳмҷҖ мӨ‘лҹү мҰқк°Җк°Җ н•„мҡ”н•ҳлӢӨ. кө¬мЎ° м•Ҳм „м„ұ, лӮңм—°м„ұкіј кёҒнһҳ м Җн•ӯм„ұ л“ұмқҙ мҡ”кө¬лҗҳлҠ” нҷҳкІҪм—җм„ң мҡҙмҡ©н•ҳкё° мң„н•ң ліөн•©мһ¬ кө¬мЎ°л¬јмқ„ м ңмһ‘н• л•Ң, мөңк·јм—җлҠ” мқҙлҹ¬н•ң мҲҳм§Җлі„ нҠ№м„ұл“Өмқ„ кі л Өн•ҳм—¬ лҶ’мқҖ кё°кі„м Ғ к°•лҸ„лҘј к°Җм§ҖлҠ” м—җнҸӯмӢң мҲҳм§Җ н•Ём№Ё ліөн•©мһ¬мҷҖ лӮңм—°м„ұмқҙ мҡ°мҲҳн•ң нҺҳлҶҖ мҲҳм§Җ н•Ём№Ё ліөн•©мһ¬лҘј нҳјн•©н•ҳм—¬ мӮ¬мҡ©н•ҳлҠ” кІҪмҡ°лҸ„ мһҲлӢӨ. м—җнҸӯмӢң мҲҳм§Җ н•Ём№Ё ліөн•©мһ¬лҘј мқҙмҡ©н•ҳм—¬ л¶Җк°Җн•ҳмӨ‘м—җ лҢҖн•ң кө¬мЎ°к°•лҸ„лҘј м§Җм§Җн•ҳкі , нҷ”м—ј л…ём¶ңл©ҙм—җ нҺҳлҶҖ мҲҳм§Җ н•Ём№Ё ліөн•©мһ¬лҘј м Ғмҡ©н•ҳм—¬ нҷ”м—јм—җ мқҳн•ң к·ёмқ„мқҢ л°ңмғқмқ„ мөңмҶҢнҷ”н•ңлӢӨ. к·ёлҹ¬лӮҳ м—җнҸӯмӢң мҲҳм§ҖмҷҖ нҺҳлҶҖ мҲҳм§ҖлҠ” нҷ”н•ҷм Ғ кө¬мЎ° л“ұмқҳ м°ЁмқҙлЎң мқён•ҙ, н•ҳлӮҳмқҳ ліөн•©мһ¬ кө¬мЎ°л¬јм—җм„ң мқҙмў… мҲҳм§ҖлҘј к°ңлі„м ҒмңјлЎң кІҪнҷ”н• кІҪмҡ°м—җ к°Ғ мҲҳм§Җ н•Ём№Ё ліөн•©мһ¬ мёө мӮ¬мқҙмқҳ кІ°н•©л ҘмқҖ мғҒлҢҖм ҒмңјлЎң м•Ҫн•ҳкІҢ лҗңлӢӨ. лҳҗн•ң кёҒнһҳмқҙ л°ңмғқлҗҳлҠ” нҷҳкІҪм—җм„ң нҺҳлҶҖ мҲҳм§Җ н•Ём№Ё ліөн•©мһ¬лҘј н•„лқјл©ҳнҠё мҷҖмқёл”© кіөм •мңјлЎң м ңмһ‘н• кІҪмҡ°, кёҒнһҳм—җ мқҳн•ҙ к°•нҷ” 섬мң к°Җ лҒҠм–ҙм ё мЈјліҖмқҳ 섬мң к№Ңм§Җ лӢӨлҹүмңјлЎң л°•лҰ¬, мҶҗмғҒлҗ мҲҳ мһҲлӢӨ.

ліё м—°кө¬м—җм„ңлҠ” кө¬мЎ°н•ҳмӨ‘ л¶Җк°Җ, нҷ”м—ј л…ём¶ң, кёҒнһҳ л“ұмқҳ нҷҳкІҪм—җм„ң мҡҙмҡ©лҗҳлҠ” ліөн•©мһ¬ кө¬мЎ°л¬јм—җ лҢҖн•ҙ, лҶ’мқҖ кё°кі„м Ғ к°•лҸ„лҘј к°Җм§ҖлҠ” м—җнҸӯмӢң мҲҳм§ҖмҷҖ лӮңм—°м„ұмқҙ мҡ°мҲҳн•ң нҺҳлҶҖ мҲҳм§ҖлҘј нҳјн•©н•ҳм—¬ н•ҳлӮҳмқҳ ліөн•©мһ¬ кө¬мЎ°л¬ј нҳ•нғңлЎң кө¬м„ұн•ҳл©ҙм„ң мқҙмў… мҲҳм§Җ мёөк°„мқҳ кІ°н•©л Ҙмқ„ н–ҘмғҒмӢңнӮӨкё° мң„н•ҙ, мқҙмў… мҲҳм§Җ ліөн•©мһ¬мқҳ лҸҷмӢң кІҪнҷ” м ңмһ‘кё°лІ•мқ„ м ңм•Ҳн•ҳмҳҖлӢӨ. лҳҗн•ң мң лҰ¬-нҺҳлҶҖ ліөн•©мһ¬м—җ лҢҖн•ҙ кёҒнһҳ м Җн•ӯм„ұмқ„ мҰқлҢҖмӢңнӮӨкё° мң„н•ң лӢӨм–‘н•ң нҳ•нғңлҘј кі л Өн•ҳмҳҖлӢӨ. лҸҷмӢң кІҪ нҷ” м ңмһ‘кё°лІ•мңјлЎң м ңмһ‘н•ң мқҙмў… мҲҳм§Җ ліөн•©мһ¬м—җ лҢҖн•ҙ м—°кё° л°ңмғқ, кёҒнһҳ м Җн•ӯм„ұ л°Ҹ көҙкіЎ к°•лҸ„ л“ұмқҳ м„ұлҠҘмӢңн—ҳмқ„ мҲҳн–үн•ҳм—¬, мҡҙмҡ©нҷҳкІҪм—җм„ң мҡ”кө¬лҗҳлҠ” м—ҙм Ғ, кё°кі„м Ғ нҠ№м„ұмқ„ нҷ•мқён•ҳмҳҖкі мң лҰ¬-нҺҳлҶҖ ліөн•©мһ¬м—җ м Ғн•©н•ң нҳ•нғңлҘј м„ м •н•ҳмҳҖлӢӨ. ліё м—°кө¬м—җм„ң мӢңн—ҳ мӢңнҺёмқҳ к°•нҷ” 섬мң лҠ” мң лҰ¬ 섬мң лҘј мӮ¬мҡ©н•ҳмҳҖлӢӨ.

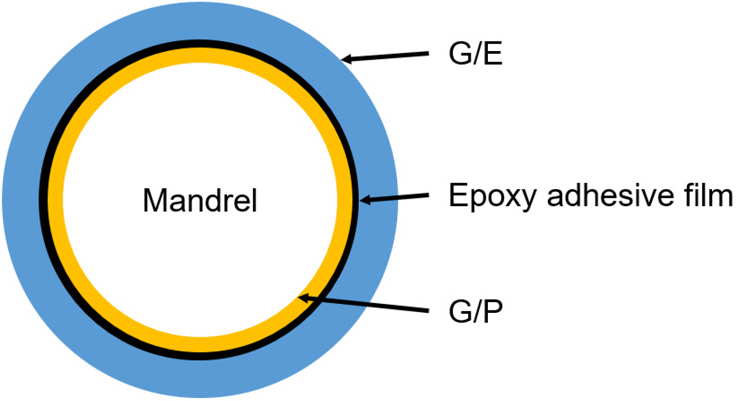

мң лҰ¬ 섬мң к°•нҷ” ліөн•©мһ¬(GFRP: Glass Fiber Reinforced Plastic)м—җ лҢҖн•ҙ кө¬мЎ° м•Ҳм „м„ұмқҙ мҡ”кө¬лҗҳл©ҙм„ң лӮҙл¶Җк°Җ нҷ”м—јм—җ л…ём¶ңлҗ л•Ң, Fig. 1кіј к°ҷмқҙ кё°кі„м Ғ к°•лҸ„к°Җ мҡ°мҲҳн•ң мң лҰ¬-м—җнҸӯмӢң(G/E: Glass/Epoxy) ліөн•©мһ¬ лӮҙл¶Җм—җ лӮңм—°м„ұмқҙ мҡ°мҲҳн•ң мң лҰ¬-нҺҳлҶҖ(G/P: Glass/Phenolic) ліөн•©мһ¬лҘј м–ҮкІҢ м Ғмҡ©н•ҳлҠ” мқҙмў… мҲҳм§Җ ліөн•©мһ¬лЎң кө¬м„ұн•ңлӢӨ.

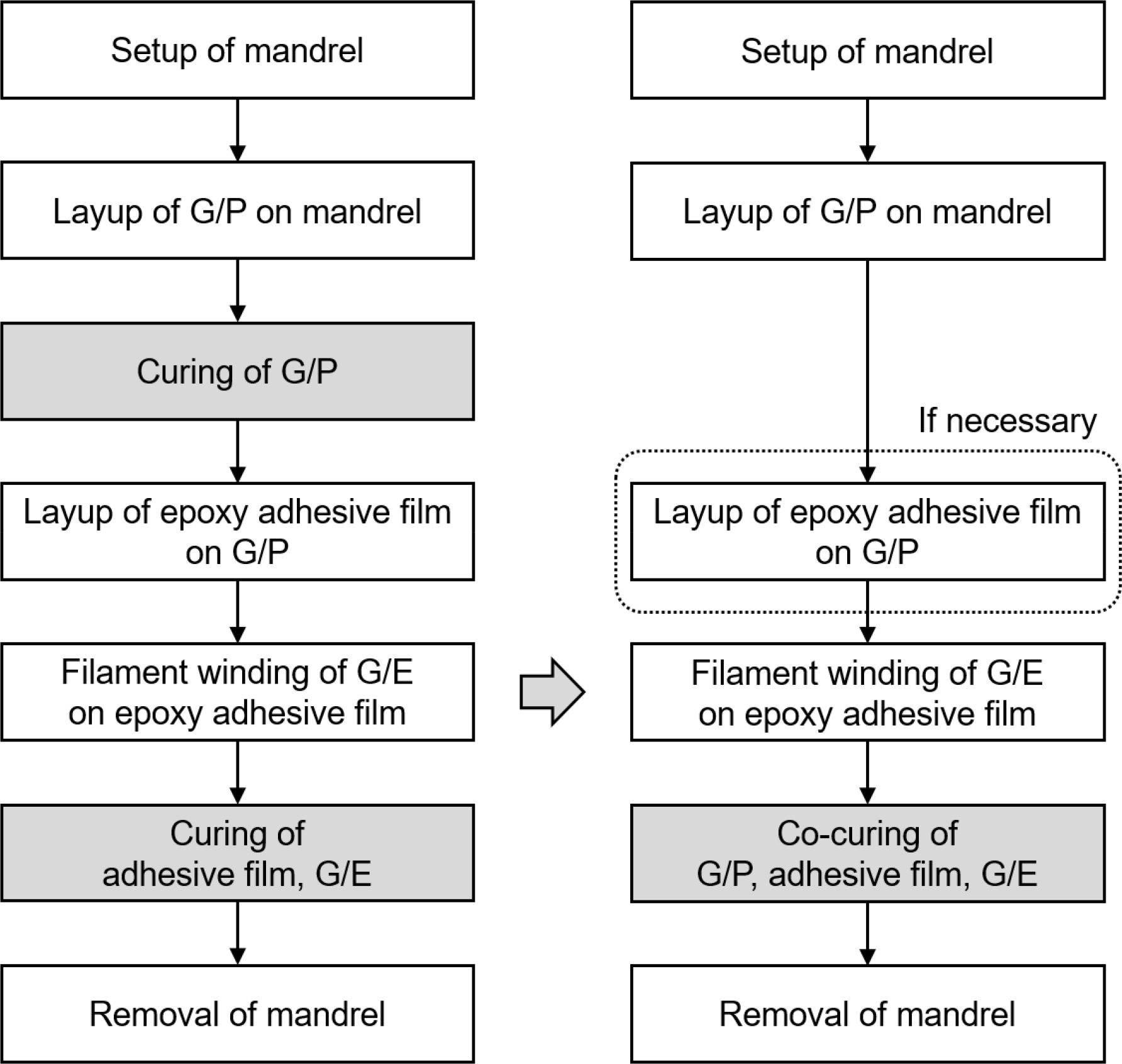

кё°мЎҙм—җлҠ” мқҙмў… мҲҳм§Җ ліөн•©мһ¬лҘј м ңмһ‘н• л•Ң, лӮңм—°м„ұмқ„ мң„н•ҙ лӮҙл¶Җм—җ мң„м№ҳн•ҳлҠ” мң лҰ¬-нҺҳлҶҖ мёөмқ„ м ңмһ‘кёҲнҳ•(mandrel) мң„м—җ н•„лқјл©ҳнҠё мҷҖмқёл”© нӣ„ лЁјм Җ кІҪнҷ”н•ңлӢӨ. мқҙнӣ„ кІҪнҷ”лҗң мң лҰ¬-нҺҳлҶҖ мёө мң„м—җ мқҙмў… мҲҳм§Җ мёөк°„ м ‘м°©л Ҙмқ„ н–ҘмғҒмӢңнӮӨкё° мң„н•ң м—җнҸӯмӢң м ‘м°© н•„лҰ„мқ„ м Ғмҡ©н•ҳкі , к·ё мң„м—җ мң лҰ¬-м—җнҸӯмӢң мёөмқ„ н•„лқјл©ҳнҠё мҷҖмқёл”© нӣ„ кІҪнҷ”н•ңлӢӨ. мқҙл•Ң ліөн•©мһ¬ лӮҙл¶Җ кёҒнһҳмқҙ л°ңмғқлҗҳлҠ” нҷҳкІҪм—җм„ңлҠ” н•„мҡ”м—җ л”°лқј мң лҰ¬-нҺҳлҶҖ мёөмқҳ 섬мң к°Җ лҒҠм–ҙм ё л°•лҰ¬лҗҳлҠ” нҳ„мғҒмқ„ л°©м§Җн•ҳкё° мң„н•ҙ нҺҳлҶҖ м ‘м°© н•„лҰ„мқ„ м ңмһ‘кёҲнҳ• мң„м—җ лЁјм Җ м Ғмҡ©н•ҳкё°лҸ„ н•ңлӢӨ. нҺҳлҶҖ м ‘м°© н•„лҰ„мқҖ мң лҰ¬-нҺҳлҶҖ мёөмқ„ ліҙнҳён•ҳкі н‘ңл©ҙмЎ°лҸ„лҘј н–ҘмғҒмӢңнӮӨлҠ” м—ӯн• мқ„ н•ңлӢӨ.

ліё м—°кө¬м—җм„ңлҠ” мқҙмў… мҲҳм§Җ ліөн•©мһ¬мқҳ мң лҰ¬-нҺҳлҶҖ мёөкіј мң лҰ¬-м—җнҸӯмӢң мёөк°„мқҳ кІ°н•©л Ҙмқ„ н–ҘмғҒмӢңнӮӨкё° мң„н•ң м ңмһ‘кё°лІ•мқ„ м ңм•Ҳн•ҳмҳҖлӢӨ. Fig. 2мҷҖ к°ҷмқҙ мқҙмў… мҲҳм§Җ мёөлі„лЎң к°ңлі„м ҒмңјлЎң кІҪнҷ”н•ҳм§Җ м•Ҡкі мөңмў… лӢЁкі„м—җм„ң лҸҷмӢңм—җ кІҪнҷ”н•ҳлҠ” кіөм •мқ„ м Ғмҡ©н•ҳмҳҖлӢӨ. лЁјм Җ лҜёкІҪнҷ” лҳҗлҠ” л°ҳкІҪнҷ” мғҒнғңмқҳ мң лҰ¬-нҺҳлҶҖ мёөмқ„ м ңмһ‘кёҲнҳ• мң„м—җ мң„м№ҳмӢңнӮЁлӢӨ. мқҙл•Ң мң лҰ¬-нҺҳлҶҖ мёөмқҳ кІҪнҷ”кіөм •мқ„ л°”лЎң 진н–үн•ҳм§Җ м•Ҡмңјл©°, мөңмҶҢн•ңмңјлЎң л°ҳкІҪнҷ” мғҒнғңк№Ңм§Җл§Ң 진н–үн•ңлӢӨ. мқҙнӣ„ мң лҰ¬-нҺҳлҶҖ мёө мң„м—җ мң лҰ¬-м—җнҸӯмӢң мёөмқ„ н•„лқјл©ҳнҠё мҷҖмқёл”© нӣ„ Fig. 3мқҳ кІҪнҷ” мӮ¬мқҙнҒҙм—җ л”°лқј м „мІҙлҘј лҸҷмӢңм—җ кІҪнҷ”н•ңлӢӨ. мҙҲкё°м—җ л¶Ҳн•„мҡ”н•ң мҲҳм§Җк°Җ л№ м ё лӮҳмҳӨлҸ„лЎқ мҲҳм§Җмқҳ м җлҸ„к°Җ м Җн•ҳлҗҳлҠ” 90 в„ғм—җм„ң кІҪнҷ” нӣ„, м—ҙм Ғ м•Ҳм •нҷ”лҘј мң„н•ҙ 105 в„ғлҘј кұ°міҗ м—җнҸӯмӢң мҲҳм§Җмқҳ кІҪнҷ” мҳЁлҸ„мқё 125 в„ғм—җм„ң мөңмў…м ҒмңјлЎң кІҪнҷ”н•ңлӢӨ. мқҙмў… мҲҳм§Җ мёөк°„мқҳ м ‘м°©л Ҙ н–ҘмғҒмқ„ мң„н•ҙ кё°мЎҙ к°ңлі„ кІҪнҷ” кіөм •м—җм„ң м Ғмҡ©н•ң м—җнҸӯмӢң м ‘м°© н•„лҰ„мқҖ лҸҷмӢң кІҪнҷ” кіөм •м—җм„ң н•„мҡ” мӢң м Ғмҡ©н•ңлӢӨ.

лҸҷмӢң кІҪнҷ” м ңмһ‘кё°лІ•мңјлЎң м ңмһ‘н•ң мқҙмў… мҲҳм§Җ ліөн•©мһ¬м—җ лҢҖн•ң лӮңм—°м„ұмқ„ нҷ•мқён•ҳкё° мң„н•ҙ м—°кё° л°ңмғқ мӢңн—ҳмқ„ мҲҳн–үн•ҳмҳҖлӢӨ. мқҙмў… мҲҳм§Җ ліөн•©мһ¬лҘј м ңмһ‘н• л•Ң лӮңм—°м„ұмқ„ мң„н•ҙ м Ғмҡ©лҗҳлҠ” мң лҰ¬-нҺҳлҶҖ мёөмқҳ нҺҳлҶҖ мҲҳм§ҖлҠ” м—җнҸӯмӢң мҲҳм§Җм—җ 비н•ҙ кІҪлҸ„к°Җ мғҒлҢҖм ҒмңјлЎң лӮ®лӢӨ. л”°лқјм„ң мң лҰ¬-нҺҳлҶҖ мёөм—җ лҢҖн•ҙ кёҒнһҳ м Җн•ӯм„ұмқҙ мҡ°мҲҳн•ң нҳ•нғңлҘј м„ м •н•ҳкё° мң„н•ҙ, кё°мЎҙмқҳ н•„лқјл©ҳнҠё мҷҖмқёл”© кіөм • мқҙмҷём—җ л¶Җм§ҒнҸ¬(felt), мӢңнҠё(sheet), н”„лҰ¬н”„л Ҳк·ё(prepreg) л“ұ лӢӨм–‘н•ң нҳ•нғңм—җ лҢҖн•ң кёҒнһҳ м Җн•ӯм„ұ мӢңн—ҳмқ„ мҲҳн–үн•ҳмҳҖлӢӨ. лҳҗн•ң лҸҷмӢң кІҪнҷ” м ңмһ‘кё°лІ•м—җ л”°лҘё көҙкіЎ к°•лҸ„ м Җн•ҳ м—¬л¶ҖлҘј нҷ•мқён•ҳкё° мң„н•ң көҙкіЎ к°•лҸ„ мӢңн—ҳлҸ„ мҲҳн–үн•ҳмҳҖлӢӨ.

мң лҰ¬-нҺҳлҶҖ мёөкіј мң лҰ¬-м—җнҸӯмӢң мёөмқ„ лҸҷмӢң кІҪнҷ” кё°лІ•мңјлЎң м ңмһ‘н•ҳлҠ” мқҙмў… мҲҳм§Җ ліөн•©мһ¬мқҳ нҠ№м„ұмқ„ м—°кө¬н•ҳкё° м „м—җ, мң лҰ¬-нҺҳлҶҖ мёөмқҳ нҳ•нғңм—җ л”°лҘё лӮңм—°м„ұмқ„ нҷ•мқён•ҳкё° мң„н•ҙ м—°кё° л°ңмғқ мӢңн—ҳмқ„ мҲҳн–үн•ҳмҳҖлӢӨ. м—°кё° л°ңмғқ мӢңн—ҳмқҖ мң лҰ¬-нҺҳлҶҖ мёөмқҳ нҳ•нғңлі„лЎң к·ёмқ„мқҢ л°ңмғқ м •лҸ„лҘј мғҒлҢҖм ҒмңјлЎң 비көҗн•ҳкё° мң„н•ң лӘ©м ҒмңјлЎң мҲҳн–үлҗҳм–ҙ, мӢңнҺёмқҖ лӢЁмқј мҲҳм§Җл§Ңмқ„ мӮ¬мҡ©н•ҳм—¬ м ңмһ‘н•ҳмҳҖлӢӨ. Table 1кіј к°ҷмқҙ мң лҰ¬-нҺҳлҶҖ ліөн•©мһ¬ мӢңнҺёмқҖ н•„лқјл©ҳнҠё мҷҖмқёл”©, л¶Җм§ҒнҸ¬, мӢңнҠё, н”„лҰ¬н”„л Ҳк·ё л“ұ мҙқ 4к°ңмқҳ нҳ•нғңлЎң м ңмһ‘н•ҳмҳҖлӢӨ. мӢңн—ҳ мӢңнҺё м ңмһ‘м—җ мӮ¬мҡ©лҗң мң лҰ¬ 섬мң лЎң н•„лқјл©ҳнҠё мҷҖмқёл”©мҡ©мқҖ E-glass spray-up roving 2400TEXлҘј мӮ¬мҡ©н•ҳмҳҖлӢӨ. л¶Җм§ҒнҸ¬лҠ” лӢЁмң„мӨ‘лҹү 100 g/m2мқҳ PET нҸҙлҰ¬м—җмҠӨн„° л¶Җм§ҒнҸ¬лҘј мӮ¬мҡ©н•ҳмҳҖлӢӨ. мӢңнҠёлҠ” ECR-glassfiber surface tissueлҘј мӮ¬мҡ©н•ҳмҳҖкі , 비мӨ‘мқҖ 2.7 g/cm3мқҙлӢӨ. н•„лқјл©ҳнҠё мҷҖмқёл”©, л¶Җм§ҒнҸ¬, мӢңнҠёмҡ© нҺҳлҶҖ мҲҳм§ҖлҠ” CELLOBONDВ® J2027Lмқ„ мӮ¬мҡ©н•ҳмҳҖкі , 비мӨ‘мқҖ 1.22вҲј1.24 g/cm3мқҙлӢӨ. мң лҰ¬-нҺҳлҶҖ н”„лҰ¬н”„л Ҳк·ёлҠ” лӮҙл§ҲлӘЁм„ұмқ„ кі л Өн•ҳм—¬ [0/90]мқҳ м Ғмёө л°°м—ҙмқ„ к°Җм§ҖлҠ” PHC522лҘј мӮ¬мҡ©н•ҳмҳҖлӢӨ. PHC522лҠ” лӢЁмң„мӨ‘лҹүмқҙ 260 g/m2, л‘җк»ҳк°Җ 0.4 mmмқҙкі , KRD-HM2 нҺҳлҶҖ мҲҳм§Җк°Җ м•Ҫ 44 % н•Ёмң лҗҳм–ҙ мһҲлӢӨ. м—җнҸӯмӢң мҲҳм§ҖлҠ” SS-2016WлҘј мЈјм ңлЎң, SS-2012HлҘј кІҪнҷ”м ңлЎң мӮ¬мҡ©н•ҳмҳҖлӢӨ. н•„лқјл©ҳнҠё мҷҖмқёл”©мқҳ мҲҳм§Җ н•Ёмң лҹүмқҖ м•Ҫ 41 %мқҙлӢӨ.

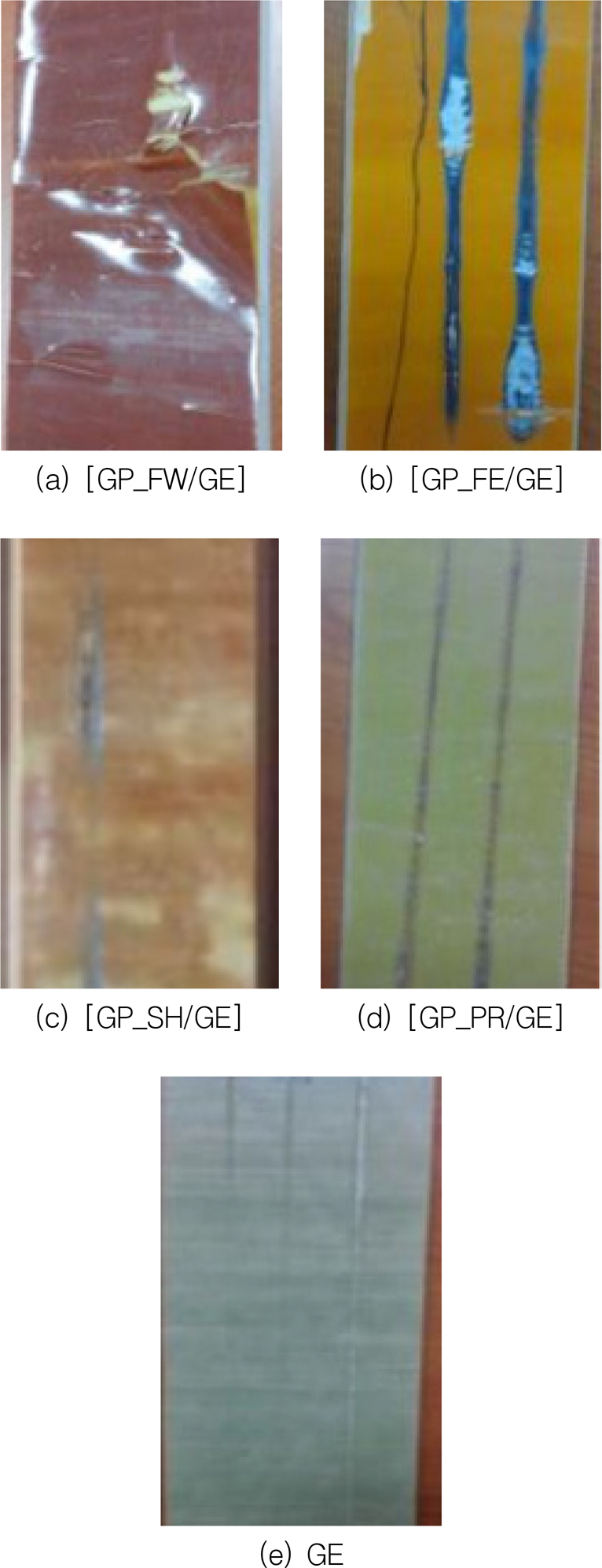

Specimen configuration for smoke generation test

мҲҳм§Җлі„ лӮңм—°м„ұмқ„ 비көҗн•ҳкё° мң„н•ҙ мң лҰ¬-м—җнҸӯмӢң ліөн•©мһ¬ мӢңнҺёлҸ„ м ңмһ‘н•ҳмҳҖлӢӨ. к°Ғ мӢңнҺёмқҳ кІҪнҷ” мӮ¬мқҙнҒҙмқҖ н•„лқјл©ҳнҠё мҷҖмқёл”©кіј н”„лҰ¬н”„л Ҳк·ё нҳ•нғңмқҳ мң лҰ¬-нҺҳлҶҖ ліөн•©мһ¬, мң лҰ¬-м—җнҸӯмӢң ліөн•©мһ¬лҠ” Fig. 3м—җ л”°лқј кІҪнҷ”н•ҳмҳҖлӢӨ. л¶Җм§ҒнҸ¬мҷҖ мӢңнҠё нҳ•нғңмқҳ мң лҰ¬-нҺҳлҶҖ ліөн•©мһ¬лҠ” 80 в„ғм—җм„ң 4мӢң к°„ лҸҷм•Ҳ кІҪнҷ” нӣ„, нҺҳлҶҖ мҲҳм§Җмқҳ кІҪлҸ„лҘј лҶ’мқҙкё° мң„н•ҙ 140 в„ғм—җм„ң 4мӢңк°„ лҸҷм•Ҳ нӣ„кІҪнҷ”лҘј 진н–үн•ҳмҳҖлӢӨ.

к°Ғ мӢңнҺёмқҳ кёёмқҙмҷҖ л„Ҳ비лҠ” м—°кё° л°ңмғқ мӢңн—ҳмһҘм№ҳмҷҖ кҙҖл Ёлҗң KS M ISO 5659-2 к·ңкІ©[8]м—җм„ң м ңмӢңн•ң 75Вұ1 mm лЎң м ңмһ‘н•ҳмҳҖлӢӨ. мӢңнҺёмқҳ л‘җк»ҳлҠ” 5 mmлЎң м ңмһ‘н•ҳмҳҖлӢӨ.

м—°кё° л°ңмғқ мӢңн—ҳмқҖ ліөн•©мһ¬ мӢңнҺёмқҳ л…ём¶ңл©ҙмңјлЎңл¶Җн„° л°ңмғқн•ҳлҠ” м—°кё°мқҳ кҙ‘н•ҷ л°ҖлҸ„ мёЎм •л°©лІ•мқ„ к·ңм •н•ҳкі мһҲлҠ” KS M ISO 5659-2 к·ңкІ©мқ„ кё°мӨҖмңјлЎң м ңмһ‘лҗң Fig. 4мқҳ м—°кё° л°ңмғқ мӢңн—ҳмһҘм№ҳлҘј мӮ¬мҡ©н•ҳмҳҖлӢӨ. ліё м—°кө¬м—җм„ң мӢңн—ҳмЎ°кұҙмқҖ к°Җм—ҙмҳЁлҸ„ 500 в„ғ, м—ҙмң лҹү 24.1 kW/m2, к°Җм—ҙмӢңк°„ 5분мқҙлӢӨ.

ліё м—°кө¬м—җм„ң м—°кё° л°ңмғқ мӢңн—ҳмқҳ лӘ©м ҒмқҖ м—°кё°мқҳ кҙ‘н•ҷ л°ҖлҸ„ мёЎм •мқҙ м•„лӢҲкі , мӢңнҺёлі„лЎң к°Җм—ҙ мӨ‘ л°ңмғқлҗҳлҠ” м—°кё°м—җ нҸ¬н•Ёлҗң к·ёмқ„мқҢмқҳ м–‘мқ„ мғҒлҢҖм ҒмңјлЎң 비көҗн•ҳкё° мң„н•ң кІғмқҙлӢӨ. м—°кё°м—җ нҸ¬н•Ёлҗң к·ёмқ„мқҢмқ„ нҸ¬м§‘н•ҳкё° мң„н•ң л°©лІ•мңјлЎң мӢңн—ҳмһҘм№ҳ мұ”лІ„ лӮҙл¶Җм—җ м ‘м°©м„ұмқҙ мһҲлҠ” нқ°мғү нҸ¬м§‘ мҡ©м§ҖлҘј м„Өм№ҳн•ҳмҳҖлӢӨ.

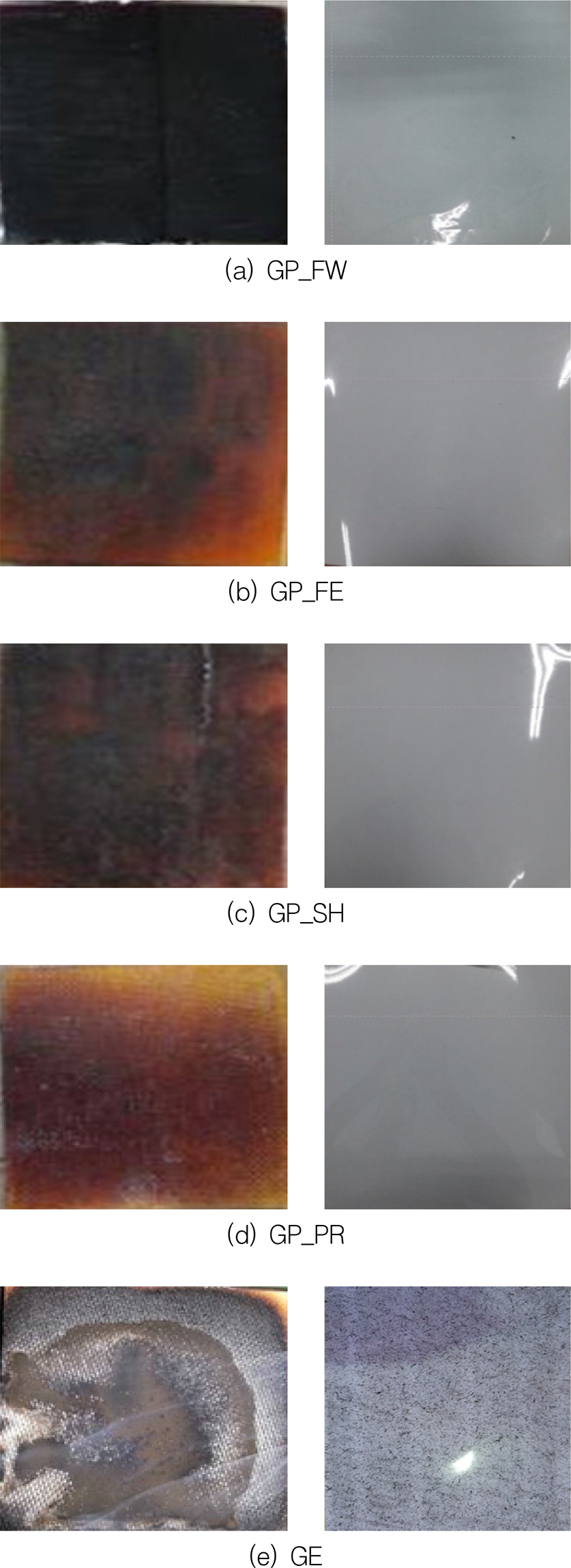

м—°кё° л°ңмғқ мӢңн—ҳ нӣ„ мӢңнҺёлі„лЎң к°Җм—ҙл©ҙ л°ҳлҢҖл©ҙмқҳ н‘ңл©ҙ мғҒнғңмҷҖ к·ёмқ„мқҢ нҸ¬м§‘ мғҒнғңлҠ” Fig. 5мҷҖ к°ҷлӢӨ. мң лҰ¬-нҺҳлҶҖ ліөн•©мһ¬ мӢңнҺё мӨ‘ н•„лқјл©ҳнҠё мҷҖмқёл”© мӢңнҺё(GP_FW)мқҖ мӢңн—ҳ нӣ„ н‘ңл©ҙмқҙ мҷ„м „нһҲ кІҖкІҢ к·ёмқ„л ёкі , мқҙм—җ 비н•ҙ н”„лҰ¬н”„л Ҳк·ё мӢңнҺё(GP_PR)мқҖ м•Ҫк°„ ліҖмғүлҗң м •лҸ„лЎң н‘ңл©ҙ мғҒнғңк°Җ к°ҖмһҘ м–‘нҳён•ҳмҳҖлӢӨ.

мӢңн—ҳ нӣ„ к·ёмқ„мқҢ л°ңмғқлҹүмқҖ мң лҰ¬-нҺҳлҶҖ ліөн•©мһ¬ мӢңнҺё 4мў… лӘЁл‘җ нҸ¬м§‘ мҡ©м§Җм—җм„ң к·ёмқ„мқҢмқҙ кұ°мқҳ нҷ•мқёлҗҳм§Җ м•Ҡм•ҳмңјлӮҳ, мң лҰ¬-м—җнҸӯмӢң ліөн•©мһ¬ мӢңнҺё(GE)мқҖ кІҖмқҖ мһ…мһҗ нҳ•нғңмқҳ к·ёмқ„мқҢмқҙ лӢӨлҹүмңјлЎң нҸ¬м§‘лҗҳм—ҲлӢӨ. л”°лқјм„ң нҺҳлҶҖ мҲҳм§Җ н•Ём№Ё ліөн•©мһ¬лҠ” кІҪнҷ”кіөм •, мң лҰ¬-нҺҳлҶҖ нҳ•нғңмҷҖ л¬ҙкҙҖн•ҳкІҢ нҷ”м—јм—җ мқҳн•ң к·ёмқ„мқҢмқҙ кұ°мқҳ л°ңмғқлҗҳм§Җ м•Ҡм•ҳкі , м—җнҸӯмӢң мҲҳм§Җ н•Ём№Ё ліөн•©мһ¬ліҙлӢӨ лӮңм—°м„ұмқҙ л§Өмҡ° мҡ°мҲҳн•Ёмқ„ нҷ•мқён•ҳмҳҖлӢӨ.

мң лҰ¬-нҺҳлҶҖ мёөкіј мң лҰ¬-м—җнҸӯмӢң мёөмқ„ лҸҷмӢң кІҪнҷ” кё°лІ•мңјлЎң м ңмһ‘н•ң мқҙмў… мҲҳм§Җ ліөн•©мһ¬м—җ лҢҖн•ҙ, мң лҰ¬-нҺҳлҶҖ мёөмқҳ нҳ•нғңм—җ л”°лҘё кёҒнһҳ м Җн•ӯм„ұмқ„ нҷ•мқён•ҳкё° мң„н•ң мӢңн—ҳмқ„ мҲҳн–үн•ҳмҳҖлӢӨ. Table 2мҷҖ к°ҷмқҙ мқҙмў… мҲҳм§Җ ліөн•©мһ¬ мӢңнҺёмқҳ кёҒнһҳ лҢҖмғҒмқё мң лҰ¬-нҺҳлҶҖ мёөмқҖ н•„лқјл©ҳнҠё мҷҖмқёл”©, л¶Җм§ҒнҸ¬, мӢңнҠёмҷҖ н”„лҰ¬н”„л Ҳк·ё л“ұ мҙқ 4к°ңмқҳ нҳ•нғңлҘј м„ м •н•ҳмҳҖлӢӨ. к°Ғ мӢңнҺёмқҳ мң лҰ¬ 섬мң мҷҖ нҺҳлҶҖ мҲҳм§Җмқҳ м ңмӣҗмқҖ м—°кё° л°ңмғқ мӢңн—ҳ мӢңнҺёкіј лҸҷмқјн•ҳлӢӨ. мң лҰ¬-нҺҳлҶҖ мёөмқҳ л‘җк»ҳлҠ” н•„лқјл©ҳнҠё мҷҖмқёл”©кіј мӢңнҠё нҳ•нғңлҠ” м•Ҫ 1.0 mm, л¶Җм§ҒнҸ¬лҠ” 0.3 mmлҘј м Ғмҡ©н•ҳмҳҖлӢӨ. н”„лҰ¬н”„л Ҳк·ё нҳ•нғңлҠ” 3мһҘмқ„ м Ғмҡ©н•ҳм—¬ 1.2 mmмқҳ л‘җк»ҳлҘј м Ғмҡ©н•ҳмҳҖлӢӨ. мқҙмў… мҲҳм§Җ ліөн•©мһ¬ мӢңнҺёмқҳ мң лҰ¬-м—җнҸӯмӢң мёөмқҳ л‘җк»ҳлҠ” 6.2 mmмқҙкі , мӢӨм ң мҡҙмҡ©нҷҳкІҪм—җм„ң ліөн•©мһ¬ кө¬мЎ°л¬јм—җ мһ‘мҡ©н•ҳлҠ” м••л Ҙкіј көҪнһҳ н•ҳмӨ‘м—җ лҢҖн•ң кө¬мЎ° м•Ҳм „м„ұмқ„ л§ҢмЎұн•ҳлҠ” м„Өкі„к°’мқ„ лҸҷмқјн•ҳкІҢ м Ғмҡ©н•ҳмҳҖлӢӨ. мң лҰ¬-м—җнҸӯмӢң мёөмқҳ н•„лқјл©ҳнҠё мҷҖмқёл”© нҢЁн„ҙмқҖ [902/Вұ30/902/Вұ30/902/Вұ30/906]мқҙлӢӨ.

Specimen configuration for scratch resistance test

н•„лқјл©ҳнҠё мҷҖмқёл”© нҳ•нғңмқҳ мң лҰ¬-нҺҳлҶҖ мёөмқ„ м Ғмҡ©н•ң мқҙмў… мҲҳм§Җ ліөн•©мһ¬ мӢңнҺёмқҖ кё°мЎҙ м ңмһ‘л°©мӢқкіј лҸҷмқјн•ҳкІҢ к°Ғ мҲҳм§Җ мёөмқ„ к°ңлі„м ҒмңјлЎң кІҪнҷ”н•ҳмҳҖлӢӨ. лҳҗн•ң мң лҰ¬-нҺҳлҶҖ мёөмқҳ н‘ңл©ҙ ліҙнҳёлҘј мң„н•ҙ AF 30 нҺҳлҶҖ м ‘м°© н•„лҰ„мқ„ м Ғмҡ©н•ҳмҳҖкі , мқҙмў… мҲҳм§Җ мёөк°„мқҳ кІ°н•©л Ҙ мҰқлҢҖлҘј мң„н•ҙ AF 163-2K м—җнҸӯмӢң м ‘м°© н•„лҰ„мқ„ м Ғмҡ©н•ҳмҳҖлӢӨ. AF 30кіј AF 163-2Kмқҳ л‘җк»ҳлҠ” к°Ғк°Ғ 0.13 mm(5 mil)мҷҖ 0.19 mm(7.5 mil)мқҙлӢӨ. л¶Җм§ҒнҸ¬, мӢңнҠёмҷҖ н”„лҰ¬н”„л Ҳк·ё нҳ•нғңмқҳ мң лҰ¬-нҺҳлҶҖ мёөмқ„ м Ғмҡ©н•ң мқҙмў… мҲҳм§Җ ліөн•©мһ¬ мӢңнҺёмқҖ ліё м—°кө¬м—җм„ң м ңм•Ҳн•ң мқҙмў… мҲҳм§Җ мёөмқ„ лҸҷмӢң кІҪнҷ”кіөм •мңјлЎң м ңмһ‘н•ҳмҳҖкі , м ‘м°© н•„лҰ„мқҖ м Ғмҡ©н•ҳм§Җ м•Ҡм•ҳлӢӨ. мқҙмў… мҲҳм§Җ ліөн•©мһ¬ мӢңнҺём—җ лҢҖн•ҙ кІҪнҷ” мӮ¬мқҙнҒҙмқҖ лӘЁл‘җ Fig. 3мқ„ м Ғмҡ©н•ҳмҳҖлӢӨ.

мқҙмў… мҲҳм§Җ ліөн•©мһ¬мқҳ мң лҰ¬-нҺҳлҶҖ мёөмқҳ кёҒнһҳ м Җн•ӯм„ұмқ„ мғҒлҢҖм ҒмңјлЎң 비көҗн•ҳкё° мң„н•ҙ, кё°кі„м Ғ к°•лҸ„к°Җ мҡ°мҲҳн•ң мң лҰ¬-м—җнҸӯмӢң ліөн•©мһ¬ мӢңнҺёлҸ„ 6.2 mmмқҳ л‘җк»ҳлЎң м ңмһ‘н•ҳмҳҖлӢӨ.

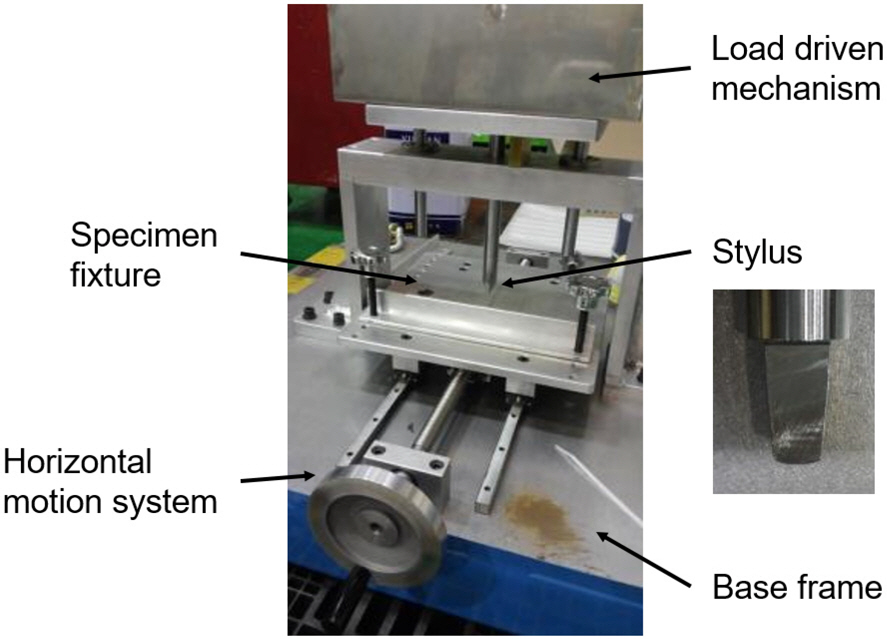

кёҒнһҳ м Җн•ӯм„ұ мӢңн—ҳмһҘм№ҳлҠ” кі л¶„мһҗ мҪ”нҢ…м ңкіј н”ҢлқјмҠӨнӢұмқҳ кёҒнһҳ м Җн•ӯм„ұмқ„ нҸүк°Җн•ҳкё° мң„н•ң мӢңн—ҳл°©лІ•мқ„ к·ңм •н•ҳкі мһҲлҠ” ASTM D7027-13 к·ңкІ©[9]мқ„ м°ёкі н•ҳм—¬ Fig. 6кіј к°ҷмқҙ м ңмһ‘н•ҳмҳҖлӢӨ. мӢңн—ҳмЎ°кұҙмқҖ кёҒнһҳм—җ лҢҖн•ң мӢӨм ң мҡҙмҡ©нҷҳкІҪмқ„ кі л Өн•ҳм—¬ м„Өм •н•ҳмҳҖлӢӨ. мӢңнҺё н‘ңл©ҙмқ„ кёҒкё° мң„н•ң л°”лҠҳ(stylus)мқҳ лҒқл¶Җ분мқҖ л°ҳкІҪ 11.8 mmмқҳ мӣҗнҶө нҳ•мғҒмңјлЎң м ңмһ‘н•ҳмҳҖкі , 100 kgмқҳ л¶Җк°Җн•ҳмӨ‘м—җ лҢҖн•ҙ 25нҡҢ мҷ•ліө мӢңн—ҳ нӣ„ мӢңнҺёмқҳ н‘ңл©ҙ мғҒнғңлҘј мңЎм•ҲмңјлЎң нҷ•мқён•ҳмҳҖлӢӨ. л°”лҠҳмқҳ мқҙмҶЎмҶҚлҸ„лҠ” 5 mm/sлЎң м„Өм •н•ҳмҳҖлӢӨ.

мӢңн—ҳ нӣ„ мӢңнҺёмқҳ н‘ңл©ҙ мғҒнғңлҠ” Fig. 7кіј к°ҷлӢӨ. мқҙмў… мҲҳм§Җ ліөн•©мһ¬ мӢңнҺё мӨ‘ мҲҳм§Җ мёөмқ„ к°ңлі„ кІҪнҷ”н•ң н•„лқјл©ҳнҠё мҷҖмқёл”© нҳ•нғңмқҳ мң лҰ¬-нҺҳлҶҖ мёө мӢңнҺё([GP_FW/GE])мқҖ 1нҡҢмқҳ мҷ•ліө мӢңн—ҳ нӣ„ мӢңнҺёмқҳ м ‘м°© н•„лҰ„ н‘ңл©ҙмқҙ л°•лҰ¬лҗҳм—Ҳкі мҷ•ліө мӢңн—ҳмқҙ кі„мҶҚ 진н–үлҗҳл©ҙм„ң мң лҰ¬-нҺҳлҶҖ мёөмқҳ 섬мң лҸ„ мҶҗмғҒ, л°•лҰ¬лҗҳм—ҲлӢӨ. л¶Җм§ҒнҸ¬ нҳ•нғңмқҳ мң лҰ¬-нҺҳлҶҖ мёө мӢңнҺё([GP_FE/GE])кіј мӢңнҠё нҳ•нғңмқҳ мң лҰ¬-нҺҳлҶҖ мёө мӢңнҺё([GP_SH/GE])мқҖ 25нҡҢмқҳ мҷ•ліө мӢңн—ҳ нӣ„ мқҙмў… мҲҳм§Җ мёөк°„м—җ л°•лҰ¬к°Җ л°ңмғқлҗҳм§Җ м•Ҡм•ҳмңјлӮҳ, мң лҰ¬-нҺҳлҶҖ мёө н‘ңл©ҙмқҳ мқјл¶Җ분мқҙ мҶҗмғҒлҗҳм–ҙ мң лҰ¬-м—җнҸӯмӢң мёөмқҙ л…ём¶ңлҗҳм—ҲлӢӨ. мқҙм—җ 비н•ҙ н”„лҰ¬н”„л Ҳк·ё нҳ•нғңмқҳ мң лҰ¬-нҺҳлҶҖ мёө мӢңнҺё([GP_PR/GE])мқҖ 25нҡҢмқҳ мҷ•ліө мӢңн—ҳ нӣ„ мқҙмў… мҲҳм§Җ мёөк°„м—җ л°•лҰ¬к°Җ л°ңмғқлҗҳм§Җ м•Ҡм•ҳкі , н‘ңл©ҙм—җ л°”лҠҳ мқҙмҶЎ мһҗкөӯл§Ң лӮЁм•ҳкі м „нҳҖ мҶҗмғҒлҗҳм§Җ м•Ҡм•ҳлӢӨ. н‘ңл©ҙ мғҒнғңк°Җ мң лҰ¬-м—җнҸӯмӢң ліөн•©мһ¬ мӢңнҺё(GE)кіј мң мӮ¬н•ҳкІҢ л§Өмҡ° м–‘нҳён•ҳмҳҖлӢӨ. л”°лқјм„ң ліё м—°кө¬м—җм„ң м ңм•Ҳн•ң мқҙмў… мҲҳм§Җ мёөмқ„ лҸҷмӢң кІҪнҷ”кіөм •мңјлЎң м ңмһ‘н•ң 3мў…мқҳ мқҙмў… мҲҳм§Җ ліөн•©мһ¬ лӘЁл‘җ мёөк°„ л°•лҰ¬к°Җ л°ңмғқлҗҳм§Җ м•Ҡм•„, мёөк°„ кІ°н•©л Ҙмқҙ мҡ°мҲҳн•Ёмқ„ нҷ•мқён•ҳмҳҖлӢӨ. нҠ№нһҲ н”„лҰ¬н”„л Ҳк·ё нҳ•нғңк°Җ мӢңнҺё н‘ңл©ҙм—җ мҶҗмғҒкіј л°•лҰ¬к°Җ м „нҳҖ л°ңмғқлҗҳм§Җ м•Ҡм•„ кёҒнһҳ м Җн•ӯм„ұ л©ҙм—җм„ң к°ҖмһҘ м Ғн•©н•Ёмқ„ нҷ•мқён•ҳмҳҖлӢӨ.

нҺҳлҶҖ мҲҳм§Җ н•Ём№Ё ліөн•©мһ¬лҠ” м—җнҸӯмӢң мҲҳм§Җ н•Ём№Ё ліөн•©мһ¬м—җ 비н•ҙ кё°кі„м Ғ л¬јм„ұмқҙ лӮ®лӢӨ. л”°лқјм„ң мң лҰ¬-нҺҳлҶҖ мёөкіј мң лҰ¬-м—җнҸӯмӢң мёөмқ„ лҸҷмӢңм—җ кІҪнҷ”н•ҳлҠ” кіөм • мӨ‘м—җ нҺҳлҶҖ мҲҳм§Җк°Җ м—җнҸӯмӢң мҲҳм§Җ мёөмңјлЎң м№ЁнҲ¬лҗҳл©ҙ кё°кі„м Ғ к°•лҸ„к°Җ мҡ”кө¬лҗҳлҠ” мң лҰ¬-м—җнҸӯмӢң мёөмқҳ л¬јм„ұмқҙ м Җн•ҳлҗ мҲҳ мһҲлӢӨ. мқҙм—җ нҺҳлҶҖ мҲҳм§Җк°Җ м—җнҸӯмӢң мҲҳм§Җ мёөмңјлЎң м№ЁнҲ¬лҗҳлҠ”м§Җ нҷ•мқён•ҳкё° мң„н•ҙ мқҙмў… мҲҳм§Җ лҸҷмӢң кІҪнҷ”кіөм •мңјлЎң м ңмһ‘лҗң мӢңнҺёмқҳ көҙкіЎ к°•лҸ„ мӢңн—ҳмқ„ мҲҳн–үн•ҳмҳҖлӢӨ. Table 3кіј к°ҷмқҙ мқҙмў… мҲҳм§Җ ліөн•©мһ¬ мӢңнҺёмқҳ мң лҰ¬-нҺҳлҶҖ мёөмқҖ кёҒнһҳ м Җн•ӯм„ұмқҙ к°ҖмһҘ мҡ°мҲҳн•ң н”„лҰ¬н”„л Ҳк·ё нҳ•нғңлҘј м„ м •н•ҳмҳҖлӢӨ. мң лҰ¬-нҺҳлҶҖ мёөкіј мң лҰ¬-м—җнҸӯмӢң мёөмқҳ л‘җк»ҳлҠ” кёҒнһҳ м Җн•ӯм„ұ мӢңн—ҳ мӢңнҺёкіј лҸҷмқјн•ҳкІҢ к°Ғк°Ғ 1.2 mmмҷҖ 6.2 mmлЎң м„Өкі„н•ҳмҳҖкі , м ңмһ‘ нӣ„ мқҙмў… мҲҳм§Җ ліөн•©мһ¬ мӢңнҺёмқҳ мҙқ л‘җк»ҳлҠ” м•Ҫ 7.1 mmлЎң мёЎм •лҗҳм—ҲлӢӨ. мқҙмў… мҲҳм§Җ ліөн•©мһ¬мқҳ көҙкіЎ к°•лҸ„ м Җн•ҳ м—¬л¶ҖлҘј нҷ•мқён•ҳкё° мң„н•ң мң лҰ¬-м—җнҸӯмӢң ліөн•©мһ¬ мӢңнҺёмқҳ л‘җк»ҳлҠ” 6.2 mmлЎң м„Өкі„н•ҳмҳҖкі , м ңмһ‘ нӣ„ л‘җк»ҳлҠ” м•Ҫ 6.3 mmлЎң мёЎм •лҗҳм—ҲлӢӨ. мӢңнҺёмқҳ л„Ҳ비лҠ” 15 mmлЎң лҸҷмқјн•ҳлӢӨ.

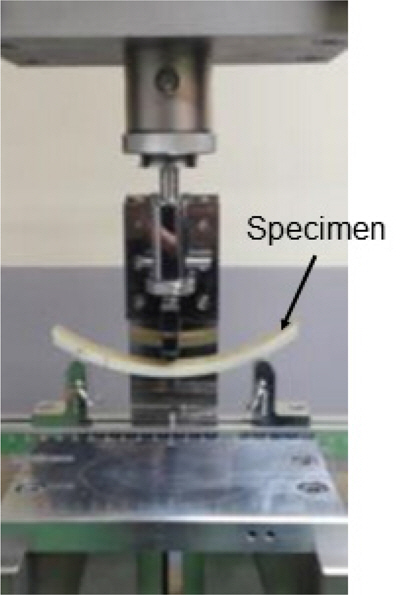

көҙкіЎ к°•лҸ„ мӢңн—ҳмқҖ н”ҢлқјмҠӨнӢұмқҳ көҙкіЎ нҠ№м„ұм—җ лҢҖн•ң мӢңн—ҳл°©лІ•мқ„ к·ңм •н•ҳкі мһҲлҠ” ASTM D790-15 к·ңкІ©[10]м—җ л”°лқј Fig. 8кіј к°ҷмқҙ л§ҢлҠҘмһ¬лЈҢмӢңн—ҳкё°лҘј мқҙмҡ©н•ҳм—¬ мҲҳн–үн•ҳмҳҖлӢӨ. мӢңнҺёмқ„ м–‘мӘҪ 2к°ңмҶҢм—җм„ң м§Җм§Җн•ҳкі мӢңнҺёмқҳ мӨ‘мӢ¬м җм—җ 0.05 mm/sмқҳ мҶҚлҸ„лЎң н•ҳмӨ‘мқ„ л¶Җк°Җн•ҳмҳҖлӢӨ. мӢңнҺёмқҳ м–‘мӘҪ м§Җм§Җм җ к°„мқҳ кұ°лҰ¬(support span)лҠ” н•ҙлӢ№ к·ңкІ©м—җм„ң м ңмӢңн•ң 16:1мқҳ м§Җм§Җм җ кұ°лҰ¬ лҢҖ л‘җк»ҳ 비мңЁмқ„ м Ғмҡ©н•ҳмҳҖлӢӨ. мӢңнҺё л‘җк»ҳлҘј кі л Өн•ҳм—¬ мқҙмў… мҲҳм§Җ ліөн•©мһ¬ мӢңнҺёмқҳ м§Җм§Җм җ к°„ кұ°лҰ¬лҠ” 114 mm, мң лҰ¬-м—җнҸӯмӢң ліөн•©мһ¬ мӢңнҺёмқҖ 100 mmлЎң м„Өм •н•ҳмҳҖлӢӨ. мӢңнҺё мҲҳлҹүмқҖ н•ҙлӢ№ к·ңкІ©м—җм„ң 5к°ң мқҙмғҒмқ„ 추мІңн•ҳмҳҖкі , ліё м—°кө¬м—җм„ңлҠ” мӢңнҺё мў…лҘҳлі„лЎң 10к°ңм”© м ңмһ‘н•ҳмҳҖлӢӨ.

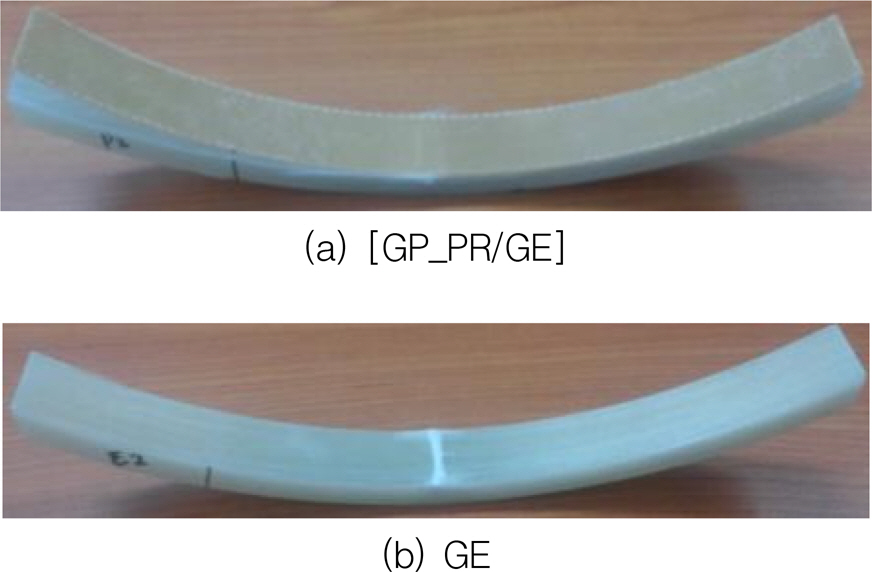

Fig. 9мқҳ н•ҳмӨ‘-ліҖмң„ м„ лҸ„лЎңл¶Җн„°, мқҙмў… мҲҳм§Җ ліөн•©мһ¬ мӢңнҺё([GP_PR/GE]мқҖ мҙқ 10к°ңмқҳ мӢңнҺё лӘЁл‘җ мң мӮ¬н•ң кІҪн–Ҙмқ„ лӮҳнғҖлӮҙм—ҲлӢӨ. мң лҰ¬-м—җнҸӯмӢң ліөн•©мһ¬ мӢңнҺё(GE)мқҖ кі„мёЎм—җ мҳӨлҘҳк°Җ л°ңмғқн•ң 1лІҲкіј 10лІҲмқ„ м ңмҷён•ң 8к°ңмқҳ мӢңнҺём—җм„ң мң мӮ¬н•ң кІҪн–Ҙмқ„ лӮҳнғҖлӮҙм—Ҳкі , көҙкіЎ нҠ№м„ұ кі„мӮ° мӢңм—җ 8к°ң мӢңнҺёмқҳ кІ°кіјл§Ңмқ„ мӮ¬мҡ©н•ҳмҳҖлӢӨ. к°Ғ мӢңнҺёмқҳ мӢңн—ҳ нӣ„ ліҖнҳ• мғҒнғңлҠ” Fig. 10кіј к°ҷлӢӨ.

мӢңн—ҳм—җм„ң к°Ғ мӢңнҺёмқҳ нҢҢлӢЁ мӢңм җм—җм„ңмқҳ н•ҳмӨ‘кіј ліҖмң„лҘј мёЎм •н•ҳмҳҖкі , мӢқ (1)л¶Җн„° мӢқ (3)к№Ңм§ҖлҘј мқҙмҡ©н•ҳм—¬ мӢңнҺёлі„лЎң көҙкіЎ к°•лҸ„(flexural strength, ПғfM), көҙкіЎ ліҖнҳ•лҘ (flexural strain, Оөf)кіј көҙкіЎ к°•м„ұ(flexural modulus, EB)мқ„ кі„мӮ°н•ҳмҳҖлӢӨ. PмҷҖ DлҠ” к°Ғк°Ғ мӢңнҺёмқҳ нҢҢлӢЁ мӢңм җм—җм„ңмқҳ н•ҳмӨ‘кіј ліҖмң„, LмқҖ мӢңнҺёмқҳ м–‘мӘҪ м§Җм§Җм җ к°„мқҳ кұ°лҰ¬, bмҷҖ dлҠ” к°Ғк°Ғ мӢңнҺёмқҳ л„Ҳ비мҷҖ л‘җк»ҳлҘј мқҳлҜён•ңлӢӨ. mмқҖ н•ҳмӨ‘-ліҖмң„ м„ лҸ„м—җм„ң мҙҲкё° м§Ғм„ кө¬к°„мқҳ м ‘м„ кё°мҡёкё°лҘј мқҳлҜён•ңлӢӨ. Table 4мҷҖ Table 5м—җ мӢңнҺёлі„лЎң мӢңн—ҳ мёЎм •кІ°кіјмҷҖ көҙкіЎ нҠ№м„ұ кі„мӮ°кІ°кіјлҘј м •лҰ¬н•ҳмҳҖлӢӨ.

Flexural properties of [G/P_PR+G/E] specimens in flexural strength test

Flexural properties of G/E specimens in flexural strength test

мқҙмў… мҲҳм§Җ ліөн•©мһ¬ мӢңнҺёмқҳ нҸүк· нҢҢлӢЁ н•ҳмӨ‘мқҖ 3,466 NмңјлЎң мёЎм •лҗҳм–ҙ, мң лҰ¬-м—җнҸӯмӢң ліөн•©мһ¬ мӢңнҺёмқҳ нҸүк· мқё 3,340 Nм—җ 비н•ҙ м•Ҫ 3.8 % нҒ° к°’мқ„ лӮҳнғҖлӮҙм—ҲлӢӨ. мқҙмў… мҲҳм§Җ ліөн•©мһ¬ мӢңнҺёмқҖ мң лҰ¬-м—җнҸӯмӢң ліөн•©мһ¬ мӢңнҺёкіј лҸҷмқјн•ң л‘җк»ҳмқҳ мң лҰ¬-м—җнҸӯмӢң мёөм—җ мң лҰ¬-нҺҳлҶҖ мёөмқҙ лӮҙл¶Җм—җ 추к°Җлҗң нҳ•нғңмқҙлӢӨ. мң лҰ¬-нҺҳлҶҖ мёөмқҳ л‘җк»ҳлҠ” 1.2 mmлЎң мң лҰ¬-м—җнҸӯмӢң мёөмқҳ л‘җк»ҳ 6.2 mmм—җ 비н•ҙ м–Үкі нҺҳлҶҖ мҲҳм§Җ нҠ№м„ұмғҒ м—җнҸӯмӢң мҲҳм§ҖліҙлӢӨ к°•лҸ„к°Җ мғҒлӢ№нһҲ лӮ®мңјлҜҖлЎң, мң лҰ¬-нҺҳлҶҖ мёөмқҖ мқҙмў… мҲҳм§Җ ліөн•©мһ¬ мӢңнҺё м „мІҙмқҳ нҢҢлӢЁ н•ҳмӨ‘ мҰқк°Җм—җ нҡЁкіјк°Җ лҜёлҜён• кІғмңјлЎң мҳҲмғҒлҗңлӢӨ. л”°лқјм„ң мқҙмў… мҲҳм§Җ ліөн•©мһ¬ мӢңнҺёмқҳ нҢҢлӢЁ н•ҳмӨ‘мқҙ мң лҰ¬-м—җнҸӯмӢң ліөн•©мһ¬ мӢңнҺёліҙлӢӨ м Җн•ҳлҗҳм§Җ м•Ҡкі лҸҷл“ұ мқҙмғҒмқҳ мҲҳмӨҖмқ„ лӮҳнғҖлӮҙм–ҙ, мқҙмў… мҲҳм§Җ ліөн•©мһ¬ мӢңнҺёмқҳ лҸҷмӢң кІҪнҷ”кіөм • мӨ‘м—җ нҺҳлҶҖ мҲҳм§Җк°Җ м—җнҸӯмӢң мҲҳм§Җ мёөмңјлЎң кұ°мқҳ м№ЁнҲ¬лҗҳм§Җ м•Ҡм•ҳмқ„ кІғмңјлЎң нҢҗлӢЁлҗңлӢӨ. мқҙмў… мҲҳм§Җ ліөн•©мһ¬ мӢңнҺёмқҳ нҸүк· нҢҢлӢЁ ліҖмң„лҠ” 10.87 mmлЎң мёЎм •лҗҳм–ҙ, мң лҰ¬-м—җнҸӯмӢң ліөн•©мһ¬ мӢңнҺёмқҳ нҸүк· мқё 9.41 mmм—җ 비н•ҙ м•Ҫ 15.5 % л§Һмқҙ ліҖнҳ•лҗҳм—ҲлӢӨ. н•ҳмӨ‘-ліҖмң„ м„ лҸ„м—җм„ң мҙҲкё° н•ҳмӨ‘м—җм„ңлҠ” л‘җ мӢңнҺёмқҳ мғҒлҢҖ ліҖмң„к°Җ мң мӮ¬н•ҳлӮҳ, н•ҳмӨ‘мқҙ мҰқк°Җн• мҲҳлЎқ мқҙмў… мҲҳм§Җ ліөн•©мһ¬ мӢңнҺёмқҳ ліҖмң„к°Җ м•Ҫк°„ мҰқк°ҖлҗҳлҠ” кІҪн–Ҙмқ„ лӮҳнғҖлӮҙкі мһҲлӢӨ.

л‘җ мӢңнҺёмқҳ кёёмқҙмҷҖ л‘җк»ҳк°Җ мғҒмқҙн•ҳм—¬ көҙкіЎ нҠ№м„ұмқ„ мғҒлҢҖ 비көҗн•ҳлҠ” кІғмқҖ м Ғм Ҳн•ҳм§Җ м•Ҡмңјл©°, мӢңн—ҳкІ°кіјлЎңл¶Җн„° кі„мӮ°лҗң көҙкіЎ нҠ№м„ұмқҳ кІҪн–Ҙм—җ лҢҖн•ң 분м„қмқ„ мҲҳн–үн•ҳмҳҖлӢӨ. мқҙмў… мҲҳм§Җ ліөн•©мһ¬ мӢңнҺёкіј мң лҰ¬-м—җнҸӯмӢң ліөн•©мһ¬ мӢңнҺёмқҳ нҸүк· көҙкіЎ к°•лҸ„лҠ” к°Ғк°Ғ 778.0 MPaмҷҖ 840.2 MPaлЎң кі„мӮ°лҗҳм—ҲлӢӨ. мӢқ (1)м—җм„ң л‘җ мӢңнҺёмқҳ м§Җм§Җм җ кёёмқҙ лҢҖ л‘җк»ҳ 비мңЁ L/dмҷҖ л„Ҳ비 bлҠ” к°Ғк°Ғ 16:1кіј 15 mmлЎң лҸҷмқјн•ҳлҜҖлЎң, көҙкіЎ к°•лҸ„лҠ” нҢҢлӢЁ н•ҳмӨ‘ PмҷҖ л‘җк»ҳ dмқҳ 비мңЁкіј кҙҖл ЁлҗңлӢӨ. мқҙмў… мҲҳм§Җ ліөн•©мһ¬ мӢңнҺёмқҳ нҢҢлӢЁ н•ҳмӨ‘мқҙ м•Ҫк°„ нҒ° к°’мңјлЎң мёЎм •лҗҳм—ҲмңјлӮҳ л‘җк»ҳ м°Ёмқҙк°Җ лҚ” нҒ¬лҜҖлЎң, көҙкіЎ к°•лҸ„к°Җ лҚ” мһ‘кІҢ кі„мӮ°лҗҳм—ҲлӢӨ. мқҙмў… мҲҳм§Җ ліөн•©мһ¬ мӢңнҺёмқҳ нҸүк· көҙкіЎ ліҖнҳ•лҘ мқҖ 0.0358 mm/mmлЎң кі„мӮ°лҗҳм–ҙ, мң лҰ¬-м—җнҸӯмӢң ліөн•©мһ¬ мӢңнҺёмқҳ нҸүк· мқё 0.0356 mm/mmкіј мң мӮ¬н•ҳмҳҖлӢӨ. көҙкіЎ ліҖнҳ•лҘ мқҖ мӢқ (2)м—җм„ң нҢҢлӢЁ ліҖмң„ DмҷҖ м§Җм§Җм җ кёёмқҙ Lмқҳ 비мңЁкіј кҙҖл Ёлҗҳл©°, л‘җ ліҖмҲҳмқҳ м°Ёмқҙк°Җ мң мӮ¬н•ҳмҳҖлӢӨ. мқҙмў… мҲҳм§Җ ліөн•©мһ¬ мӢңнҺёкіј мң лҰ¬-м—җнҸӯмӢң ліөн•©мһ¬ мӢңнҺёмқҳ нҸүк· көҙкіЎ к°•м„ұмқҖ к°Ғк°Ғ 31.29 MPaмҷҖ 29.70 MPaмқҙлӢӨ. мӢқ (3)м—җм„ң көҙкіЎ к°•м„ұмқҖ н•ҳмӨ‘-ліҖмң„ м„ лҸ„мқҳ мҙҲкё° кё°мҡёкё° mмқ„ м ңмҷён•ҳкі л‘җ мӢңнҺёмқҙ лҸҷмқјн•ҳлҜҖлЎң, m мқҙ м•Ҫк°„ нҒ° мқҙмў… мҲҳм§Җ ліөн•©мһ¬ мӢңнҺёмқҳ көҙкіЎ к°•м„ұмқҙ нҒ¬кІҢ кі„мӮ°лҗҳм—ҲлӢӨ.

мң лҰ¬-нҺҳлҶҖ мёөкіј мң лҰ¬-м—җнҸӯмӢң мёөмңјлЎң кө¬м„ұлҗҳлҠ” мқҙмў… мҲҳм§Җ ліөн•©мһ¬мқҳ мёөк°„ кІ°н•©л Ҙмқ„ н–ҘмғҒмӢңнӮӨкё° мң„н•ҙ лҸҷмӢң кІҪнҷ” м ңмһ‘кё°лІ•мқ„ м ңм•Ҳн•ҳмҳҖлӢӨ. лҳҗн•ң лӮңм—°м„ұмқ„ мң„н•ң мқҙмў… мҲҳм§Җ ліөн•©мһ¬мқҳ мң лҰ¬-нҺҳлҶҖ мёөм—җ лҢҖн•ҙ кёҒнһҳ м Җн•ӯм„ұмқҙ мҡ°мҲҳн•ң нҳ•нғңлҘј м„ м •н•ҳкё° мң„н•ҙ м„ұлҠҘмӢңн—ҳмқ„ мҲҳн–үн•ҳмҳҖлӢӨ. м—°кё° л°ңмғқ мӢңн—ҳмқ„ нҶөн•ҙ, мң лҰ¬-нҺҳлҶҖ ліөн•©мһ¬ мӢңнҺёмқҖ м Ғмҡ© нҳ•нғңмҷҖ л¬ҙкҙҖн•ҳкІҢ нҷ”м—јм—җ мқҳн•ң к·ёмқ„мқҢ л°ңмғқмқ„ мөңмҶҢнҷ”н• мҲҳ мһҲкі мң лҰ¬-м—җнҸӯмӢң ліөн•©мһ¬ мӢңнҺём—җ 비н•ҙ лӮңм—°м„ұмқҙ мҡ°мҲҳн•Ёмқ„ нҷ•мқён•ҳмҳҖлӢӨ. мң лҰ¬-м—җнҸӯмӢң мёөм—җ лӢӨм–‘н•ң нҳ•нғңмқҳ мң лҰ¬-нҺҳлҶҖ мёөмқ„ лҸҷмӢң кІҪнҷ”кё°лІ•мңјлЎң м ңмһ‘н•ң мқҙмў… мҲҳм§Җ ліөн•©мһ¬м—җ лҢҖн•ҙ кёҒнһҳ м Җн•ӯм„ұ мӢңн—ҳмқ„ мҲҳн–үн•ң кІ°кіј, л¶Җм§ҒнҸ¬, мӢңнҠё, н”„лҰ¬н”„л Ҳк·ё нҳ•нғңмқҳ мң лҰ¬-нҺҳлҶҖ мёөмқ„ м Ғмҡ©н•ң мӢңнҺё лӘЁл‘җ мқҙмў… мҲҳм§Җ мёөк°„м—җ л°•лҰ¬к°Җ л°ңмғқлҗҳм§Җ м•Ҡм•„, лҸҷмӢң кІҪнҷ”кё°лІ•мқҙ мёөк°„ кІ°н•©л Ҙ мёЎл©ҙм—җм„ң мҡ°мҲҳн•Ёмқ„ нҷ•мқён•ҳмҳҖлӢӨ. мқҙ мӨ‘ н”„лҰ¬н”„л Ҳк·ё нҳ•нғңмқҳ мң лҰ¬-нҺҳлҶҖ мёөмқҙ н‘ңл©ҙмқҳ мҶҗмғҒ м—Ҷмқҙ кёҒнһҳ м Җн•ӯм„ұмқҙ к°ҖмһҘ мҡ°мҲҳн•ҳмҳҖлӢӨ. лҳҗн•ң көҙкіЎ к°•лҸ„ мӢңн—ҳмңјлЎңл¶Җн„°, мң лҰ¬-м—җнҸӯмӢң ліөн•©мһ¬м—җ 비н•ҙ н”„лҰ¬н”„л Ҳк·ё нҳ•нғңмқҳ мң лҰ¬-нҺҳлҶҖ мёөмқ„ м Ғмҡ©н•ң мқҙмў… мҲҳм§Җ ліөн•©мһ¬мқҳ көҙкіЎ к°•лҸ„к°Җ м Җн•ҳлҗҳм§Җ м•Ҡм•„, мң лҰ¬-нҺҳлҶҖ мёөкіј мң лҰ¬-м—җнҸӯмӢң мёөмқ„ лҸҷмӢңм—җ кІҪнҷ”н•ҳлҠ” кіјм • мӨ‘м—җ нҺҳлҶҖ мҲҳм§Җк°Җ м—җнҸӯмӢң мҲҳм§Җ мёөмңјлЎң кұ°мқҳ м№ЁнҲ¬лҗҳм§Җ м•ҠмқҢмқ„ нҷ•мқён•ҳмҳҖлӢӨ. мқҙмҷҖ к°ҷмқҙ кё°кі„м Ғ к°•лҸ„к°Җ мҡ°мҲҳн•ң мң лҰ¬-м—җнҸӯмӢң мёөкіј н”„лҰ¬н”„л Ҳк·ё нҳ•нғңмқҳ лӮңм—°м„ұмқҙ мҡ°мҲҳн•ң мң лҰ¬-нҺҳлҶҖ мёөмқ„ лҸҷмӢң кІҪнҷ” кё°лІ•мңјлЎң м ңмһ‘н• кІҪмҡ°, мёөк°„ кІ°н•©л Ҙмқҙ мҰқлҢҖлҗ лҝҗл§Ң м•„лӢҲлқј лӮңм—°м„ұ, кёҒнһҳ м Җн•ӯм„ұ, көҙкіЎ к°•лҸ„ л“ұмқҳ м—ҙм Ғ, кё°кі„м Ғ нҠ№м„ұм—җ лҢҖн•ң мҡҙмҡ© мҡ”кө¬нҷҳкІҪмқ„ лӘЁл‘җ л§ҢмЎұн•Ёмқ„ нҷ•мқён•ҳмҳҖлӢӨ. мқҙмў… мҲҳм§Җ ліөн•©мһ¬м—җ лҢҖн•ң лҸҷмӢң кІҪнҷ” м ңмһ‘кё°лІ•мқҖ н•ӯкіөмҡ°мЈј, мӮ°м—… 분야 л“ұм—җм„ң мқҙмў… мҲҳм§Җ мёөк°„ кІ°н•©л Ҙмқҙ мҡ”кө¬лҗҳлҠ” лӢӨм–‘н•ң ліөн•©мһ¬ кө¬мЎ°л¬јм—җ нҷңмҡ©мқҙ к°ҖлҠҘн• кІғмңјлЎң кё°лҢҖлҗңлӢӨ.

References

[1] J. R. Vinson and R. L. Sierakowski, "The Behavior of Structures Composed of Composite Materials," Kluwer Academic Publishers, Netherlands, 2002.

[2] P. D. Mangalgiri, "Composite Materials for Aerospace Applications," Bulletin of Materials Science, Vol. 22, pp. 657вҖ“664, 1999.

[3] G. Pulci, J. Tirillo, F. Marra, F. Fossati, C. Bartuli and T. Valente, "Carbon-Phenolic Ablative Materials for Re-Entry Space Vehicles," Composites Part A: Applied Science and Manufacturing, Vol. 41, No. 10, pp. 1483вҖ“1490, 2010.

[4] P. Beardmore, "Composite Structures for Automobiles," Composite Structures, Vol. 5, No. 3, pp. 163вҖ“176, 1986.

[5] H. Y. Ko, K. B. Shin and J. S. Kim, "A Study on Improving the Fatigue Life for a Woven Glass Fabric/Epoxy Laminate Composite Applied to Railway Vehicles," Transactions of the Korean Society of Mechanical Engineers вҖ“ A, Vol. 34, No. 2, pp. 203вҖ“209, 2010.

[6] H. Park, "Study on Structural Design of Glass/Epoxy Composite Blade and Tower of Vertical Axis Wind Turbine System," Composites Research, Vol. 31, No. 3, pp. 104вҖ“110, 2018.

[7] C. Park, Y. Kim, J. Yoon and J. Lim, "Anti-Smoke Varnish for Epoxy Based Structural Composite for Flame Exposure," 2015 KIMST Annual Conference Proceedings, pp. 505вҖ“506, 2015.

[8] KS M ISO 5659-2. Plastics вҖ“ Smoke Generation вҖ“ Part 2: Determination of Optical Density by a Single-Chamber Test, 2012.

[9] ASTM D7027. Standard Test Method for Evaluation of Scratch Resistance of Polymeric Coatings and Plastics Using an Instrumented Scratch Machine, 2013.

[10] ASTM D790. Standard Test Methods for Flexural Properties of Unreinforced and Reinforced Plastics and Electrical Insulating Materials, 2015.