경사지에서 운용 가능한 대형 차량형 플랫폼 장비 자동수평조절장치의 동적 거동

Dynamic Behavior Analysis of the Auto-leveling System for Large Scale Transporter Type Platform Equipment on the Ground Slope

Article information

Abstract

To identify the dynamic characteristics of the Auto-leveling system applied to the Tractor-Trailer type Transporter for mounting a large scale precision equipment, Dynamics Modeling & Simulation were performed using general Dynamics Analysis Program – RecurDyn(V9R2). The axial load data, transverse load data and pad trace data of leveling actuators were obtained from M&S. And they were analyzed and compared with each other by parameters, i.e. friction coefficients on the ground, landing ram speed of actuators, and direction & quantity of ground slope. It was observed that ground contact friction coefficients affected to transverse load and pad trace; the landing ram speed of actuators to both amplitude of axial & transverse load, and this phenomena was able to explain from the frequency analysis of the axial load data; the direction of ground slope to driving sequence of landing ram of actuators. But the dynamic behaviors on the two-directional slope were very different from them on the one-directional slope and more complex.

1. 서 론

자동수평조절장치는 여러 개의 구동기 및 제어장치를 조합하여 비교적 짧은 시간에 매우 정밀하게 대상 장비 플랫폼의 수평안정화를 통해 자세 안전성을 보장하여 임무수행을 원활히 할 수 있도록 하는 장치로 구동기 및 제어기술이 발달하면서 다양한 분야에서 널리 사용되고 있다. 특히 군수분야에서 자동수평조절장치는 임무 특성상 유도무기 이동식 발사대, 이동식 레이다 등에서 많이 사용되고 있으며, 구동기는 대상 장비의 임무나 용도 및 규모에 따라 구동원으로 유압식이나 전기식을 사용하고 있다. 플랫폼에 장착된 여러 개의 구동기를 구동하여 자동수평조절을 하기 위해서는 구동기의 중요 부품으로서 유압식의 경우 서보밸브, 전기식의 경우 서보모터가 중요한 역할을 하며, 이들 구성품의 발달과 함께 다양한 용량의 구동기 및 자동수평조절장치가 개발 적용되고 있다. 특히 전기식 구동기는 서보모터의 용량이 증가하면서 대상 구동기의 용량도 증가할 수 있게 되었으며, 최근에는 실제로 상당한 용량의 구동기가 개발됨으로써 대형 장비의 플랫폼에도 적용할 수 있는 자동수평조절장치의 구현이 가능하게 되었다. 하지만 자동수평조절장치를 적용하는 장비와 플랫폼이 대형화 될수록 자동수평조절 과정에서 구동기에 작용하는 지지하중의 증가는 물론 대형 플랫폼의 변형 형태도 복잡해지기 때문에 이 요소들이 겪게 되는 환경, 즉 지면의 접촉마찰계수, 수평조절시 사용하는 구동기의 착지 및 착지 후 구동속도, 지면 경사 방향 및 크기 등의 변수와 결합되어 자동수평조절 시 동적 거동은 더욱 복잡해질 것으로 판단된다.

그러나 지금까지 자동수평조절장치에 관련한 연구[1,2]에서는 제어 대상을 다물체 강체(Multi Rigid Body)로 가정하여 제어알고리즘에 관한 연구가 주로 진행되어 온 반면 플랫폼의 변형이나 구동기의 특성 및 지면 환경, 또 차량의 경우 장착된 타이어 등 부가장치가 미치는 영향 등에 대해서 고찰된 바가 없다. 더구나 대형 트레일러와 같이 세장비가 큰 플랫폼에 부착된 수평구동기의 지면 접촉 패드의 경우 마찰이 존재하고 경사가 있는 지면에 접촉하면서 수평조절이 이루어지는 경우에 있어서는 플랫폼의 탄성 효과가 복합적으로 작용하여 장비의 위치 변화 및 마찰면의 소음 발생, 수평구동기의 횡력 발생 등이 나타나지만 이들의 특성을 고찰한 연구는 없는 것으로 판단된다.

따라서 본 논문에서는 대형 수송차량형 플랫폼 장비의 수평 안정화를 위해 사용하는 자동수평조절장치를 대상으로 동역학 해석 모델을 작성하고, 이 장치가 겪을 수 있는 다양한 환경조건을 부여하여 동적 거동을 고찰하였다. 자동수평조절장치의 동적 거동에 영향을 줄 수 있는 중요 변수로 지면 접촉부의 마찰계수, 선형구동기의 착지 및 착지 후 구동속도, 지면 경사의 방향 및 크기 등을 고려하였으며, 이 변수들의 변화에 따라 선형구동기에 작용하는 축력 및 횡력 변화, 선형구동기 지면 접촉 패드의 위치 변화 등을 통해 동적 거동을 고찰하였다. 본 논문의 연구에서는 상용 동역학 해석 프로그램(RecurDyn V9R2)을 사용하였다.

2. 해석 조건 및 모델

본 논문의 연구대상 장비인 자동수평조절장치는 플랫폼 역할을 하는 수송차량인 트레일러 몸체 좌우에 전기기계식 선형구동기 4조를 부착하고 제어기를 통해 자동수평조절을 할 수 있도록 구성된다. 트레일러 상단에는 시스템의 기본임무를 수행하는 대형 정밀장비를 탑재한 형태이며, 이 장비가 임무 수행에 지장이 없도록 수평 안정화를 유지하는 것이 자동수평조절장치의 역할이다. 수평이 안정된 상태에서는 특별한 외란이 없는 한 정적인 안정을 유지하면 되지만 이전의 수평 안정화 과정에서는 선형구동기와 트레일러 몸체사이에서는 구성요소 간 에너지 평형 과정에서 여러 현상이 일어난다. 이와 같은 현상을 고찰하기 위해 다음과 같은 가정 및 조건을 통해 대상 물체를 모델링 하였다. 본 논문에서 적용한 트레일러 모델은 참고문헌[3]의 트레일러와 동일한 모델로 해석에 필요한 부분을 인용하여 사용하였다.

2.1 해석 조건 및 가정

자동수평조절장치의 동적 거동의 결과는 선형구동기에 작용하는 축 하중 및 횡 하중의 변화와 지면 접촉부에서의 위치 변화로 나타나지만 이들은 임무 대상 장비를 탑재하고 있는 트레일러의 탄성변형에 강한 영향을 받을 수 있으며, 이 또한 지면의 환경 즉, 경사 방향 및 크기, 지면 접촉 마찰계수와 선형구동기의 구동속도 등이 중요한 변수라고 판단되므로 다음과 같은 해석 조건 및 가정을 설정하였다.

가. 트레일러 구조는 탄성변형이 전반적 동적 거동에 크게 영향을 미칠 것으로 판단하여 유연체로 모델링하되 해석 소요시간을 줄이기 위해 강체-유연체 연성 동역학(RFlex; Rigid-Flexible Body Dynamics) 모델을 사용한다.

나. 트레일러에 탑재한 장비들은 중량 및 무게중심을 고려한 단일 더미하중 형태의 강체로 가정한다.

다. 트레일러 측면에 부착하여 자동수평조절 시 선형동작을 하는 선형구동기(4조)는 선형운동이 가능한 강체로 가정하고, 지면 접촉 패드(혹은 발판) 연결부는 구면조인트로 구속한다.

라. 랜딩레그(혹은 착지대)는 강체로 가정하고 초기에 고정된 길이로 지면에 접촉하여 트레일러 전방을 지지하는 역할만 부여하고, 지면 접촉 패드 연결부는 회전조인트로 구속한다.

마. 지면에는 경사도를 장비 방향에 따라 부여하되 최대 ±3°의 범위 내에서 변화를 주도록 한다.

바. 연구 대상 장비는 다양한 지면에서 운용 가능하므로 지면에 작용하는 정지마찰계수 및 동마찰계수를 변수로 고려한다.

사. 트레일러의 차축 조립체는 장비 후방부를 지지하는 역할을 하며, 브레이크로 고정된 상태로 휠(Wheel)의 회전이 발생하지 않으며, 자동수평조절 시 시스템에 미치는 영향 고찰을 위해 현가장치와 타이어의 특성을 부여한다.

아. 지면과 접촉하는 부위, 즉 선형구동기의 지면 접촉 패드, 랜딩레그의 착지부 패드와 타이어가 지면에 접촉하는 부위는 접촉요소(Contact Elements)를 사용하여 모델링한다.

2.2 해석 모델

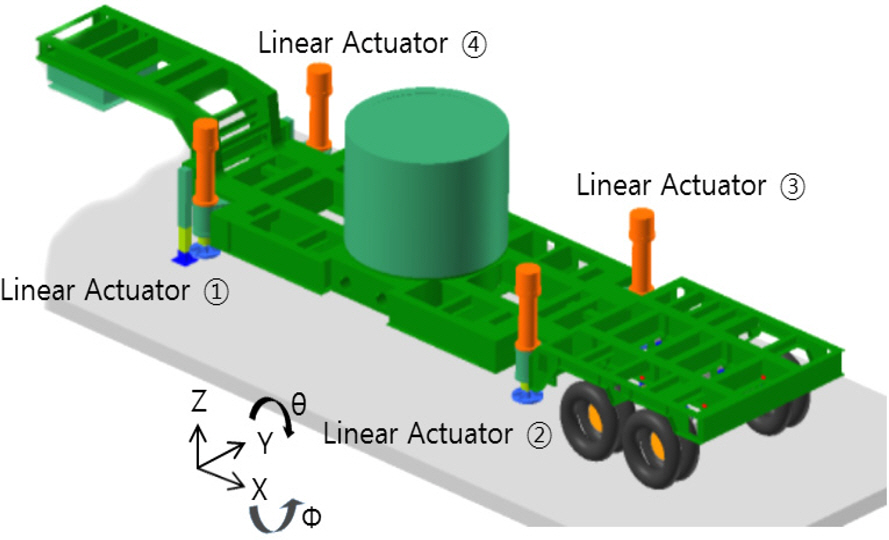

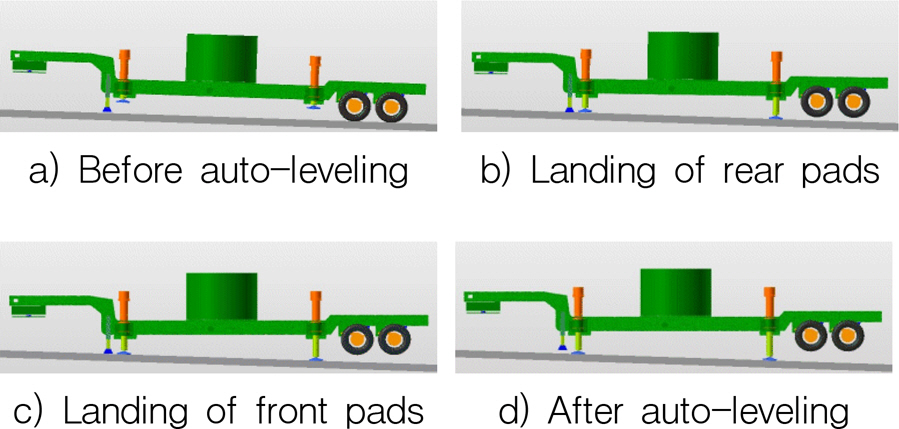

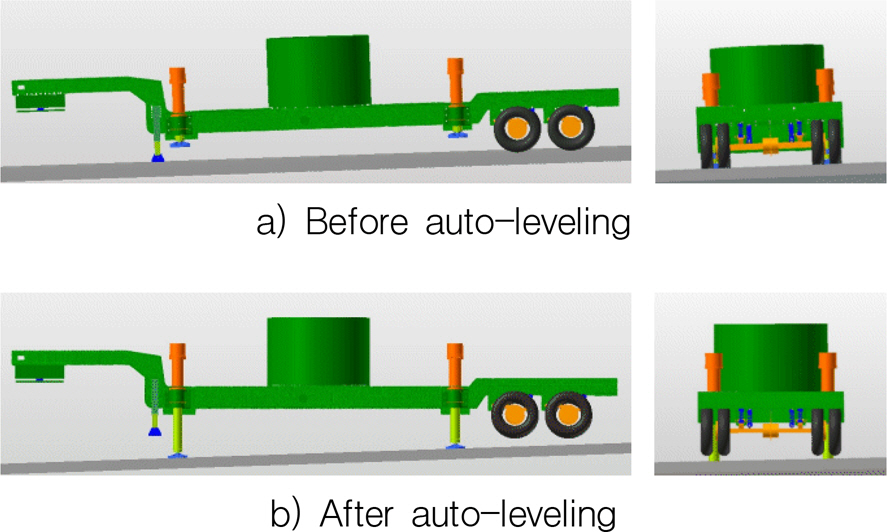

상기 조건 및 가정을 통해 완성한 연구 대상 장비의 형상은 Fig. 1과 같다. 트레일러에 탑재된 임무 대상 장비를 중량과 무게중심을 고려한 더미하중으로 대체하였으며, 트레일러 좌우에 자동수평조절장치의 중요 구성품인 4조의 전기기계식 선형구동기를 장착한 형태이다. 수평구동이 이루어지기 전에는 트레일러 전방에 설치된 착지대와 타이어로 지지되는 형태이다. 여기에서 트레일러의 총길이는 약 13.6 m, 최대 폭은 3 m이며, 선형구동기 사이의 전후 간격은 6 m, 좌우 간격은 2.5 m 정도이고, 그 중앙에 더미하중이 있다.

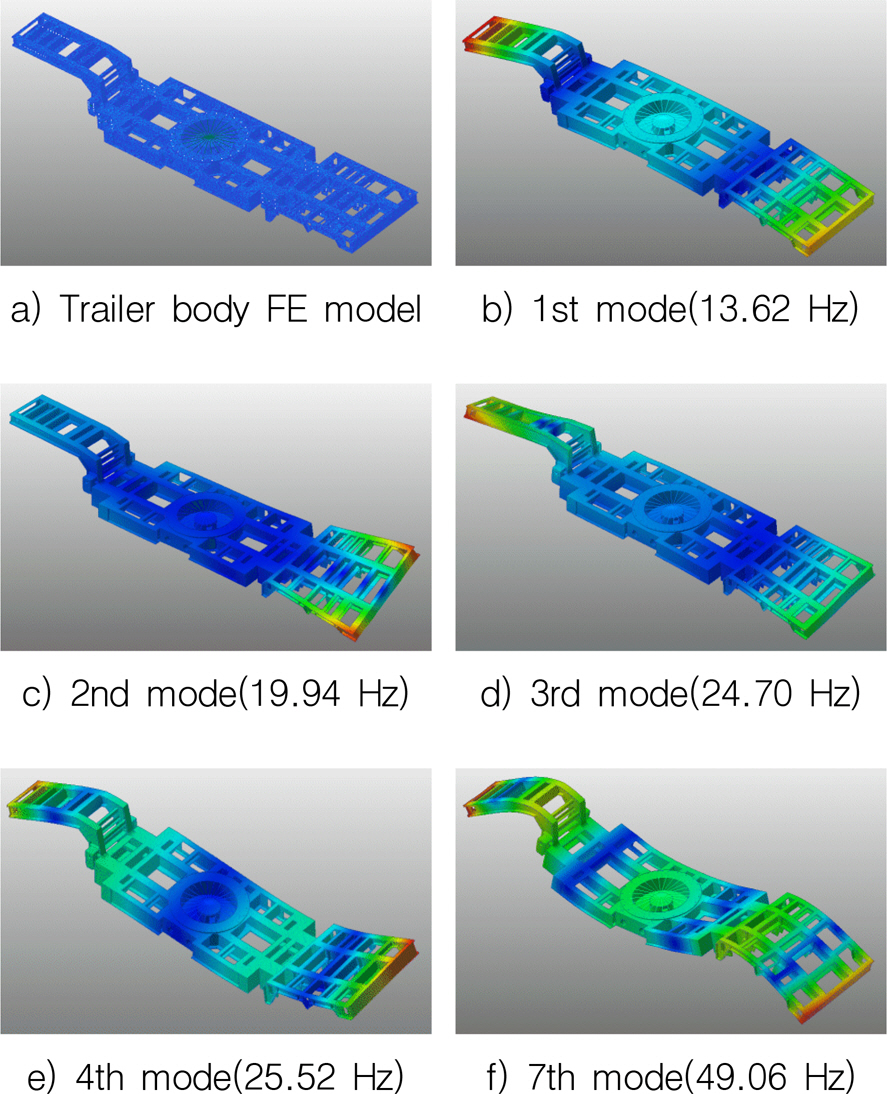

해석 모델의 구성요소는 Table 1에 나타내었으며 44개의 몸체(Bodies; 트레일러 25, 구동기/착지대 18, 더미 1)에 33개의 조인트(Joints; 트레일러 21, 구동기/착지대 12)와 17개의 힘(Forces; 트레일러 17)요소를 갖는 다물체 동역학 해석 모델을 구성하였다. 이 중에서 특히 트레일러 몸체구조는 구조상 내재된 유연성(Flexibility)이 동적 거동에 큰 영향을 주기 때문에 다물체 강체-유연체 연성 동역학(RFlex) 해석이 가능한 형태로 모델링 하였다. 반면 자동수평조절장치의 가장 핵심 구성품인 선형구동기는 해석 및 고찰의 편의를 위해 Fig. 1과 같이 고유번호를 지정하였으며, 충분한 강성 및 강도 유지가 가능한 것으로 판단하여 강체로 모델링하였다. 단, 선형구동기의 실린더와 램(Ram) 사이는 고체접촉(Solid Contact)으로 병진운동이 가능한 형태로 모델링 하였다. Fig. 1에 보는 바와 같이 더미하중은 트레일러에 탑재되는 많은 구성품의 중량 특성을 고려하여 형상 및 크기를 정하였으며 트레일러에 고정 부위를 반영한 한 개의 강체로 구성하였다.

2.3 주요 구성요소의 물리적 특성

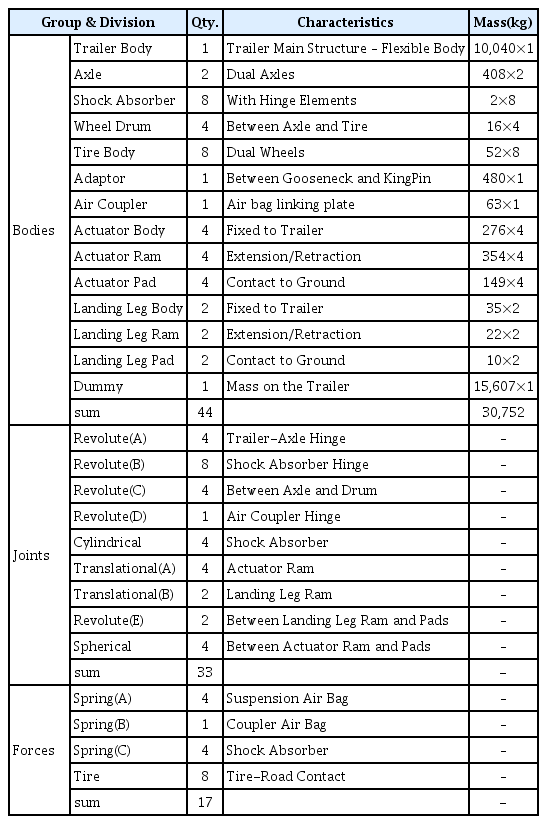

트레일러의 차축 및 타이어는 자동수평조절 과정에서 지면에 접촉되어 있는 동안에는 하중 분산 및 감쇄기 역할을 한다. 그러나 타이어가 지면에서 분리된 이후에는 트레일러 몸체 및 더미와 선형구동기의 조합으로 이루어진 모델로 전환된다. 여기에서는 자동수평조절 과정에서 동적 거동에 영향을 미칠 수 있는 트레일러 차축 구성요소 및 타이어 등의 물성치는 동일한 트레일러를 연구대상으로 한 참고문헌[3]의 자료를 참고하였다. 트레일러는 일정 범위의 경사를 갖는 지면에 위치하게 되는데, 본 논문에서는 경사각의 종류를 차량 기준 전후 방향으로 3° 이내 이거나 좌우 방향으로 1°의 경사가 결합된 복합 지면 경사를 고려하였다. 유연체 트레일러 모델을 포함한 RFlex 해석 모델이 전방 하향 2°의 지면 경사에서 자동수평조절 하는 과정을 Fig. 2 나타내었다. 트레일러에 부착된 랜딩레그의 패드와 선형구동기의 패드가 지면에 접촉한 이후 현상을 반영하도록 접촉요소 중 Solid Contact Elements를 포함하도록 모델링하였다. 물론 타이어 모 델에도 타이어에 부여된 접촉요소를 포함하였으며, 모든 접촉요소는 최대한 접촉점을 많이 갖도록 하였다. 이들 접촉요소에는 정지 및 동 마찰계수를 포함하도록 되어있으므로 이들 마찰계수를 다양하게 변화시키면서 발생하는 동적 특성도 고찰하도록 하였다.

2.4 트레일러 몸체의 유연체 모델

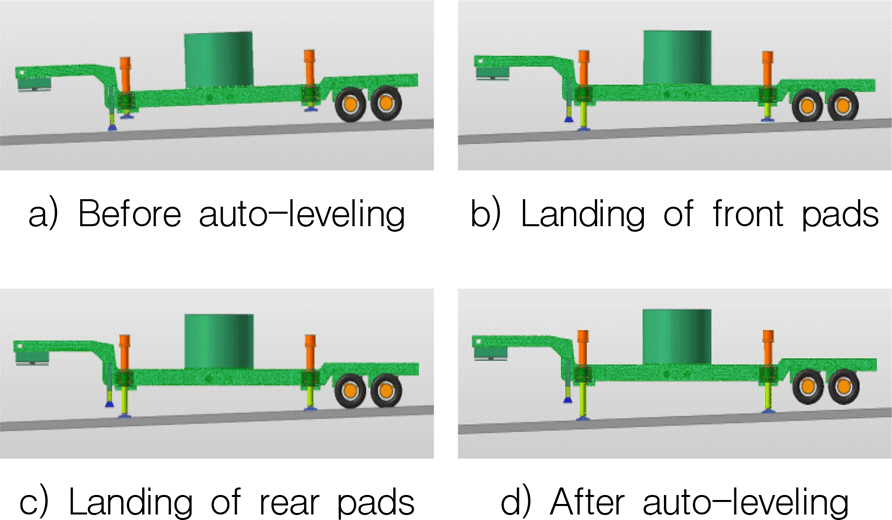

대형 트레일러 몸체의 경우 운용 시 구조의 특성상 상하 움직임이나 비틀림, 또는 이들의 복합적인 변형이 나타날 수 있으므로 고유진동모드를 포함하는 강체-유연체 연성 동역학(RFlex) 해석이 가능하도록 FE 모델을 작성하였다. 구성요소 중 세장비가 비교적 큰 구조를 가져 유연체의 특성이 현저할 것으로 판단되는 트레일러 몸체에 국한하였으며 AutoMesh 기능 중 Solid4(Tetra4) Mesh type을 선택하여 365,367개의 Elements와 123,060개의 Nodes를 생성하고, RFlex 모델생성 시 200개의 Modes, 116개의 Interface nodes를 포함하도록 하였다.

트레일러에 부착되는 구성품으로 차축을 비롯한 선형구동기, 랜딩레그, Air Coupler, 더미하중 등의 구성품은 모두 강체로 모델링하였으며, 트레일러 FE 모델과 구성품 강체 모델간의 연결은 FDR(Force Distributing Rigid) Elements를 생성하여 사용하였다. 이 모델에 기초하여 구분모드합성(CMS; Component Mode Synthesis) [4-6]에 의한 해석 시 다양한 고유진동모드가 충분히 표현될 수 있도록 500 Hz 이상의 주파수가 포함되도록 하였으며, Fig. 3에 Z축 방향 운동에 영향을 주는 일부 모드형상을 나타내었다. 이와 같이 본 논문에서 작성한 FE 모델은 참고문헌[3]에서 제시한 내용과 비교 시 경계조건의 차이 등으로 고유진동주파수에 약간의 차이가 발생하였다.

3. 해석 결과 및 고찰

해석 결과의 분석 및 고찰은 먼저 일정한 전방 경사 상태에서 지면 접촉부 마찰계수와 선형구동기의 착지 및 착지 후 구동속도가 변화할 때 선형구동기의 축과 횡 하중 변화 및 지면 접촉부의 위치 변화 등을 통해 동적 거동을 고찰하였다. 다음으로는 전방 경사 상태에서 지면 경사의 크기가 변화하는 경우, 경사 방향이 후방으로 바뀌는 경우 및 경사 방향이 복합적으로 이루어진 경우 등에 대해서 고찰하였다.

3.1 지면 접촉부 마찰계수의 영향

먼저 앞에서 언급한 Fig. 2와 같은 전방경사 상태에서 지면 접촉부 마찰계수의 변화에 따른 거동을 고찰하였다. 지면 경사(θ)는 전방으로 2° 하향, 선형구동기의 착지 및 착지 후 구동속도(v)는 5 mm/s로 하였고, 지면 접촉간 정지/동마찰계수(fs/fd)는 0.6/0.5, 0.7/0.6, 0.8/0.7 세 종류로 하였다. 선형구동기의 구동속도는 초기에 지면과의 간격이 클 때는 동적 거동에 직접적 인 관계가 없으므로 해석시간 단축을 위해 빠르게 동작하도록 하고 지면에 가까워질 때부터 위에서 설정한 속도를 적용하도록 하였으며 본 논문에서 적용한 속도 프로파일의 한 예를 Fig. 4에 나타내었다.

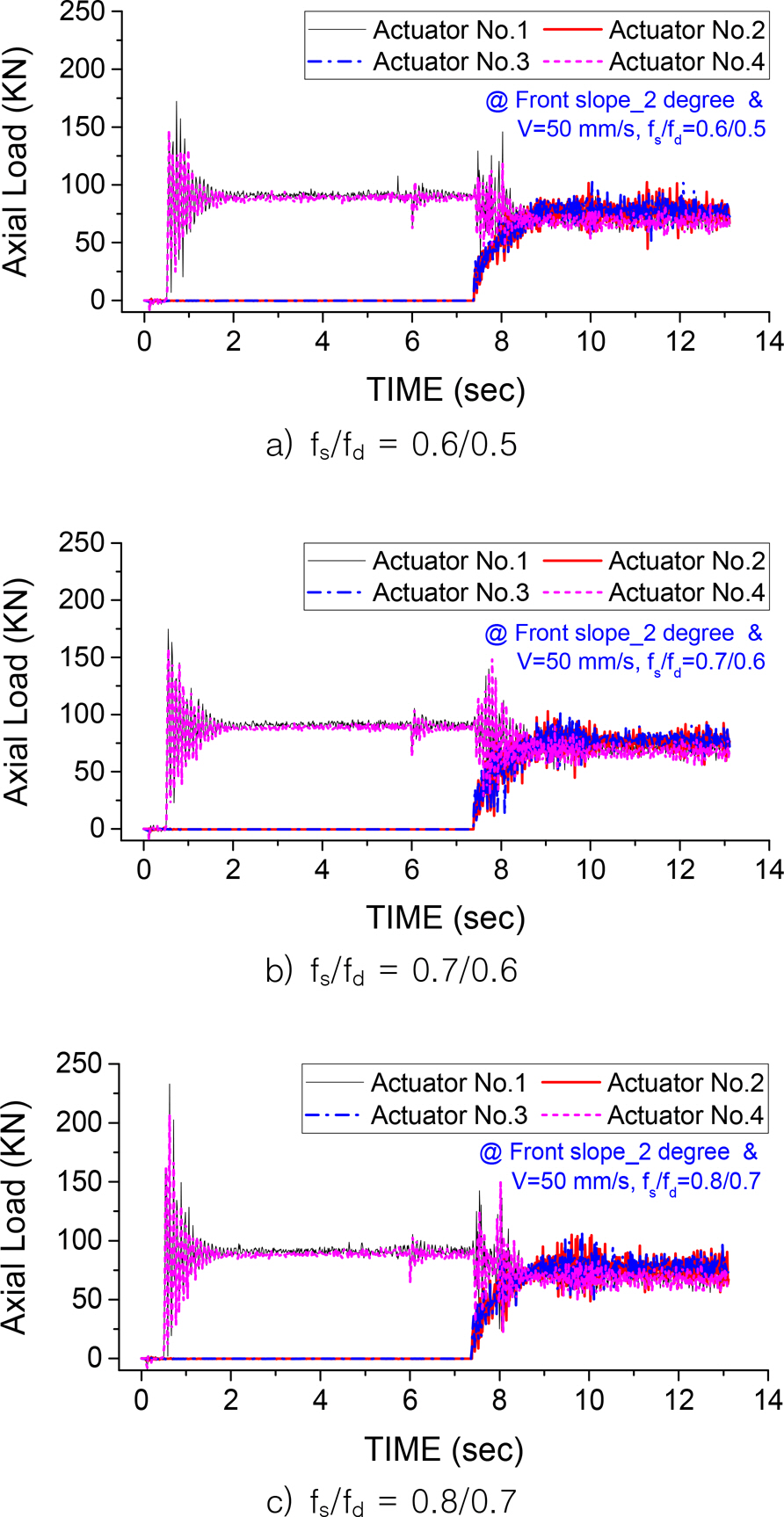

Fig. 5에 마찰계수 변화에 따른 축 하중의 변화를 비교한 결과 전반적으로 크기 및 형태에서 큰 차이는 없으나, 전방 선형구동기 1, 4번의 착지 시점, 후방 선형구동기 2, 3번의 착지 시점에서 마찰계수가 클수록 선형구동기의 축 하중 진폭의 크기가 조금씩 크게 나타났다. 이와 같은 현상은 지면과 접촉하고 있는 타이어가 받는 하중에서도 유사하게 나타났으나, 대체로 마찰계수에 따른 영향은 크지 않은 것으로 나타났다.

Comparison of the axial load of actuators with friction coefficients on the ground (at θ = −2°, v = 50 mm/s)

그러나 Fig. 6에서 나타낸 선형구동기 횡 하중 전반적인 중심 값의 크기는 앞의 축 하중과 달리 마찰계수의 크기가 클수록 점차 크게 나타났다. 여기에서 전방 선형구동기의 착지 후 구동 시 하중의 중심 값을 살펴보면 fs/fd = 0.6/0.5의 경우 약 50 KN, fs/fd = 0.7/0.6의 경우 약 52 KN, fs/fd = 0.8/0.7의 경우 약 54 KN으로 점차 증가하였으며, 중심 값의 상하로 전반적 인 하중의 진폭도 마찰계수가 클수록 크게 나타나 마찰계수의 영향을 받음을 알 수 있다.

Comparison of the transverse load of actuators with friction coefficients on the ground (at θ = −2°, v = 50 mm/s)

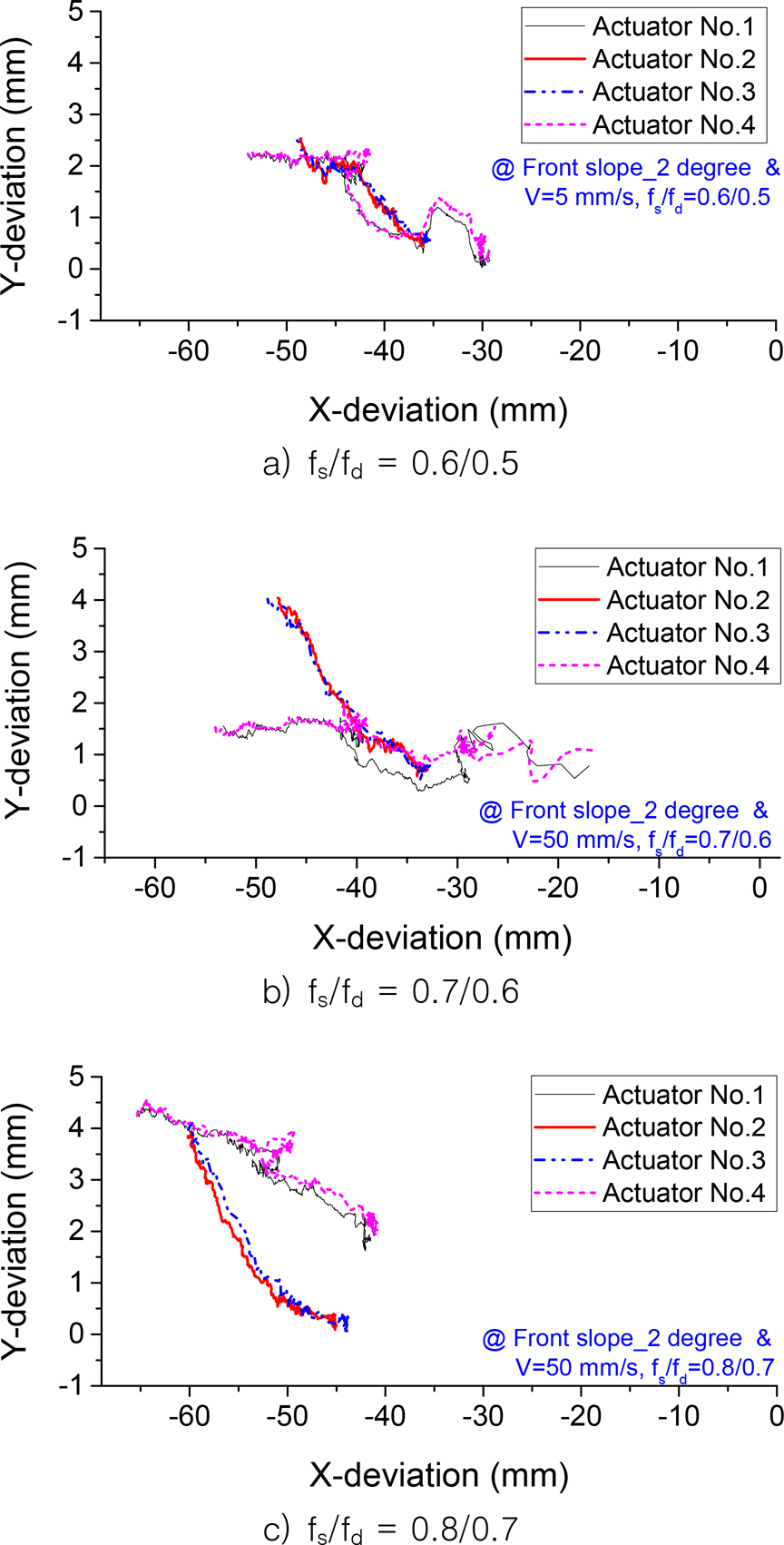

Fig. 7에서는 자동수평조절과정에서 선형구동기 지면 접촉 패드가 착지 후 x-y 평면상의 지면에서 나타나는 위치 변화(또는 동선)를 마찰계수의 크기 변화에 따라 비교 분석하였다. 그림에 나타난 것처럼 마찰계수의 변화에 따른 선형구동기 착지면의 움직임은 상당히 큰 차이를 보인다. 이와 같은 결과는 트레일러 타이어와 지면사이의 마찰계수도 동시에 변화하므로 이와 같은 효과가 선형구동기 패드 착지면의 움직임에 함께 영향을 미침으로써 효과가 증폭되는 것으로 판단된다. 마찰계수가 클수록 자동수평조절 전 초기 위치로 부터 더 크게 벗어남을 알 수 있으며, 그 효과는 전후 방향(x축 방향)에서 더 크게 나타났고, 좌우 방향(y축 방향)에서도 마찰계수가 클수록 상대적으로 더 큰 움직임을 나타냈다.

3.2 착지 및 착지 후 구동속도의 영향

3.1절에서 제시한 파라미터 중에서 선형구동기의 착지 및 착지 후 구동속도를 변수로 하여 고찰하였다.

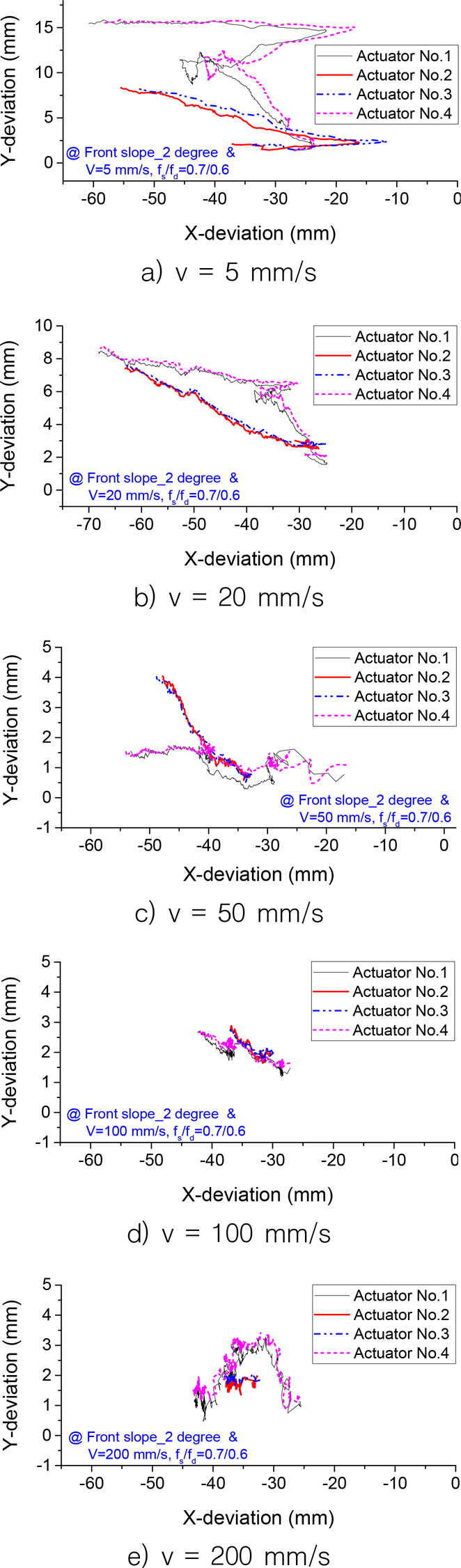

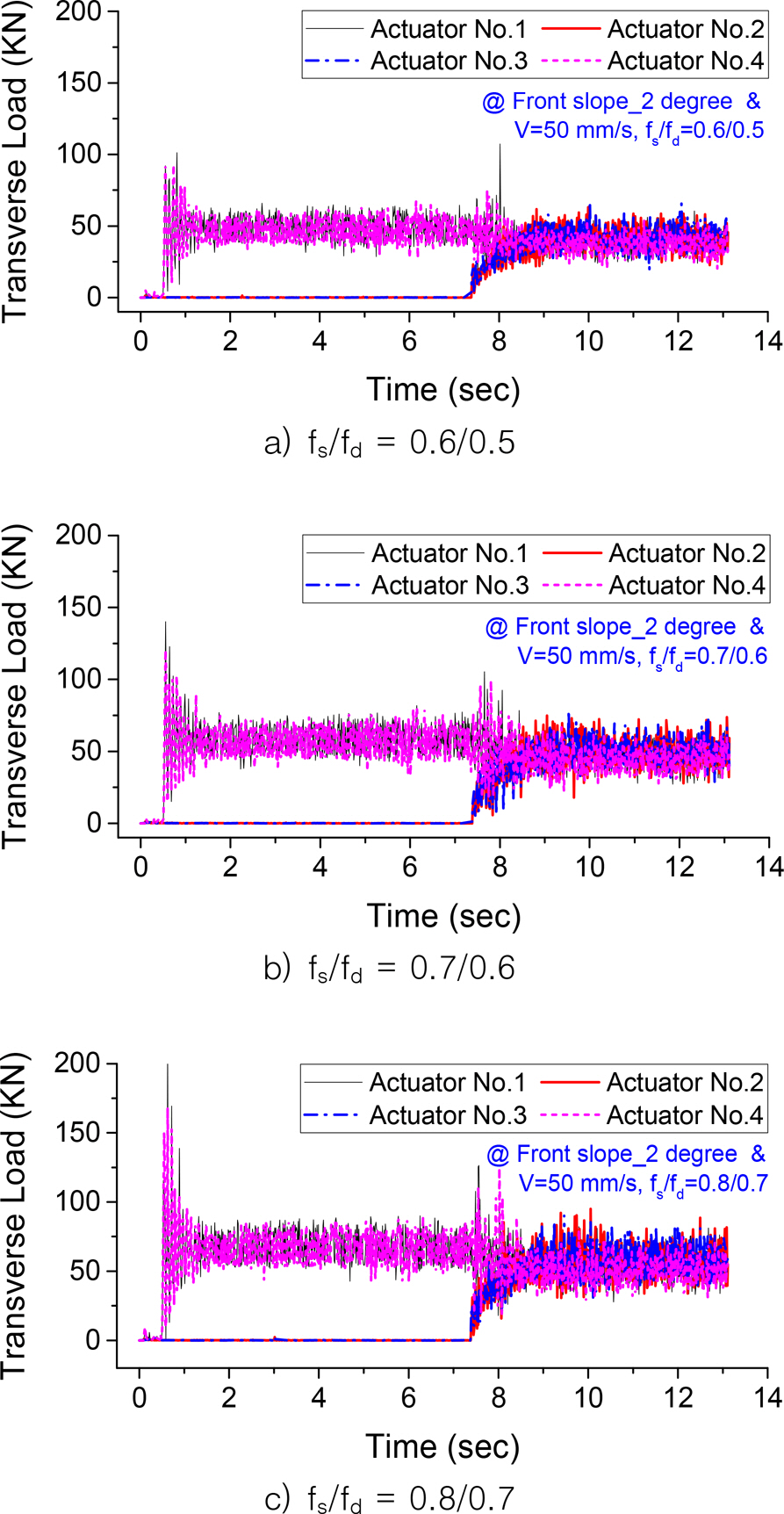

여기에서는 속도 5 mm/s 외에도 20, 50, 100, 200 mm/s 등 5종의 속도를 적용하여 해석하고 고찰하였다. 다만 지면의 경사도는 전방 하향 2도, 마찰계수(fs/fd)는 0.7/0.6을 모두 동일하게 적용하였다. 먼저 Fig. 8에는 자동수평조절과정에서 선형구동기에 작용하는 축 방향 하중을 비교하였다. 그림 a)의 5 mm/s의 저속에서는 구동 초반부인 전방 선형구동기 1, 4번의 착지 시점을 전후하여 하중 진폭 변화가 거의 없고 균일하게 나타나는 반면, 그림 b)의 20 mm/s 속도로 증가하면 하중 진폭이 약간 커지고, 착지 후에는 비교적 안정된 상태로 나타났다. 그러나 시간이 경과하여 후방 선형구동기 2, 3번의 착지 후에는 5 mm/s 속도에서는 진폭이 미소하게 커지는 반면, 20 mm/s 속도에서는 상대적으로 큰 진폭이 발생하였다. 이 후에 전후방 선형구동기가 하중을 분담하는 과정에서 진동 정도가 완화되었으나 하중 분담이 모두 완료되는 시점 이후, 즉 모든 선형구동기의 전개 구동으로 차량 몸체가 상승을 하는 과정에서는 하중의 진동 폭이 다소 크게 발생하는 현상이 나타났다. 그리고 속도가 더욱 빠른 50, 100, 200 mm/s로 증가할수록 수평조절 소요시간은 단축되지만 하중 진폭의 크기는 더욱 크게 발생하는 현상으로 나타났다. 이와 같은 현상은 선형구동기에 작용하는 횡 방향 하중, 선형구동기 및 차량 몸체부의 속도, 차량의 타이어에 작용하는 하중 변화에서도 유사하게 나타났다.

Comparison of the axial load of actuators with actuator ram speed on the ground (at θ = −2°, fs/fd = 0.7/0.6)

Fig. 9는 자동수평조절과정에서 선형구동기 패드의 착지 후 x-y 평면에서의 동선을 속도를 변수로 하여 비교 분석하였다. 그림에 나타난 것처럼 5 mm/s의 저속에서는 착지 후 위치 변화량이 x축으로 약 50 mm, y축으로는 13 mm에 이르지만, 속도가 커질수록 대부분 위치 변화의 크기는 속도에 반비례하여 감소하였다. 즉, 20 mm/s의 속도에서 x축으로는 약 40 mm, y 축으로는 약 6 mm로 감소하였고, 50 mm/s에서는 x축 약 35 mm, y축 약 3.5 mm, 100 mm/s에서는 x축 약 15 mm, y축 약 1.5 mm 정도로 감소하였으며, 200 mm/s에서는 100 mm/s에 비해 미소하게 증가하여 x축 약 18 mm, y축 약 2.2 mm 정도를 나타내었다. 이 결과에서 보듯이 저속으로 착지 및 착지 후 구동 시에는 착지부의 움직임이 고속에 비해 보다 더 크게 나타남을 알 수 있다.

3.3 지면 경사도 및 경사 방향의 영향

앞에서는 주로 장비의 전방으로 2° 경사진 경우에 대해서 여러 변수를 포함한 해석과 분석을 실시하였다. 이번에는 전방 경사도가 3°로 더 커지는 경우, 이와는 반대 방향인 장비 후방으로 2° 경사진 경우와 전방 하향 2° 경사에 더하여 좌측 하향 1° 경사가 더해진 복합경사에 대해 해석하고 분석하였다. 여기에서 는 선형구동기 패드의 착지 및 착지 후 구동속도를 50 mm/s, 마찰계수(fs/fd)는 0.7/0.6으로 동일하게 적용하였다. 앞의 결과와 비교 분석이 필요한 경우는 동일 조건에 장비 전방으로 2° 경사진 경우의 결과를 활용하였으며, 비교 분석 대상으로 제시한 내용은 상호 차이점이 비교적 잘 드러나는 경우를 선택하였다.

3.3.1 지면 경사도 크기의 영향

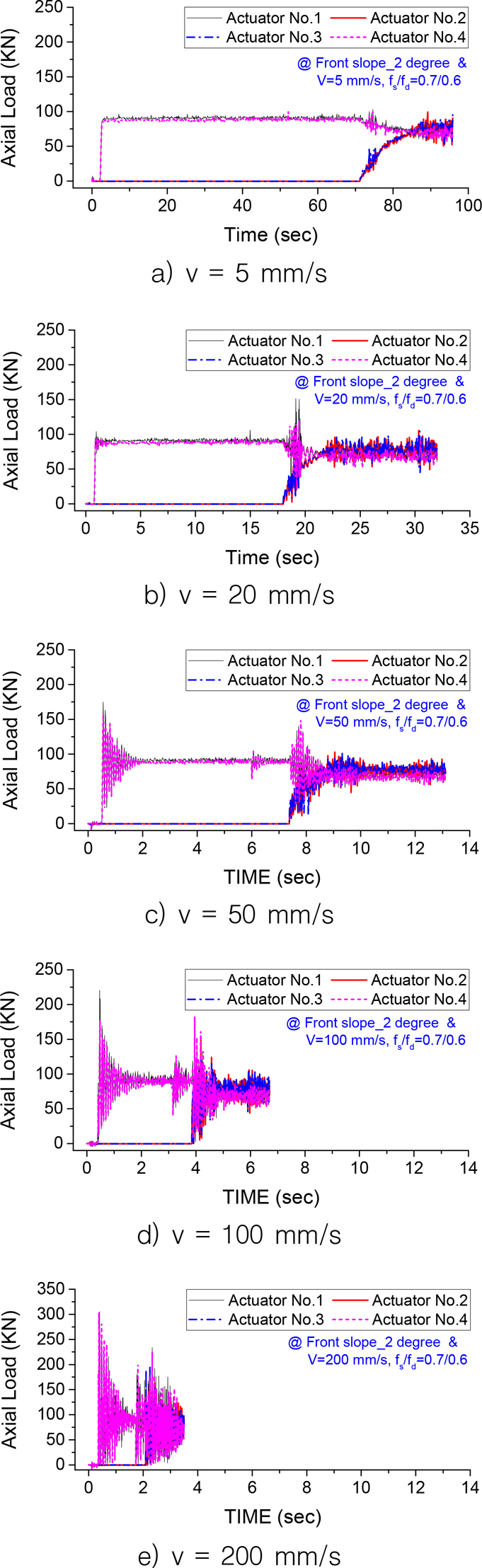

Fig. 10에는 자동수평조절과정에서 지면 경사도가 전방으로 각각 3°와 2° 경사진 경우에 획득한 선형구동기 축 방향(그림 a, b)과 횡 방향(그림 b, c) 하중 변화를 비교하였다. 모두 동일 속도로 구동하였기 때문에 특히 전방 구동기 1, 4번의 착지 후 구동시간에 차이가 발생하는 것과 초기 하중 및 후방 2, 3번 선형구동기 착지 시에 하중 진동 증가폭의 미소한 차이를 제외하고는 큰 차이가 없는 것으로 나타났다.

Comparison of the axial and transverse load of actuators with the ground slope (at v = 50 mm/s, fs/fd = 0.7/0.6)

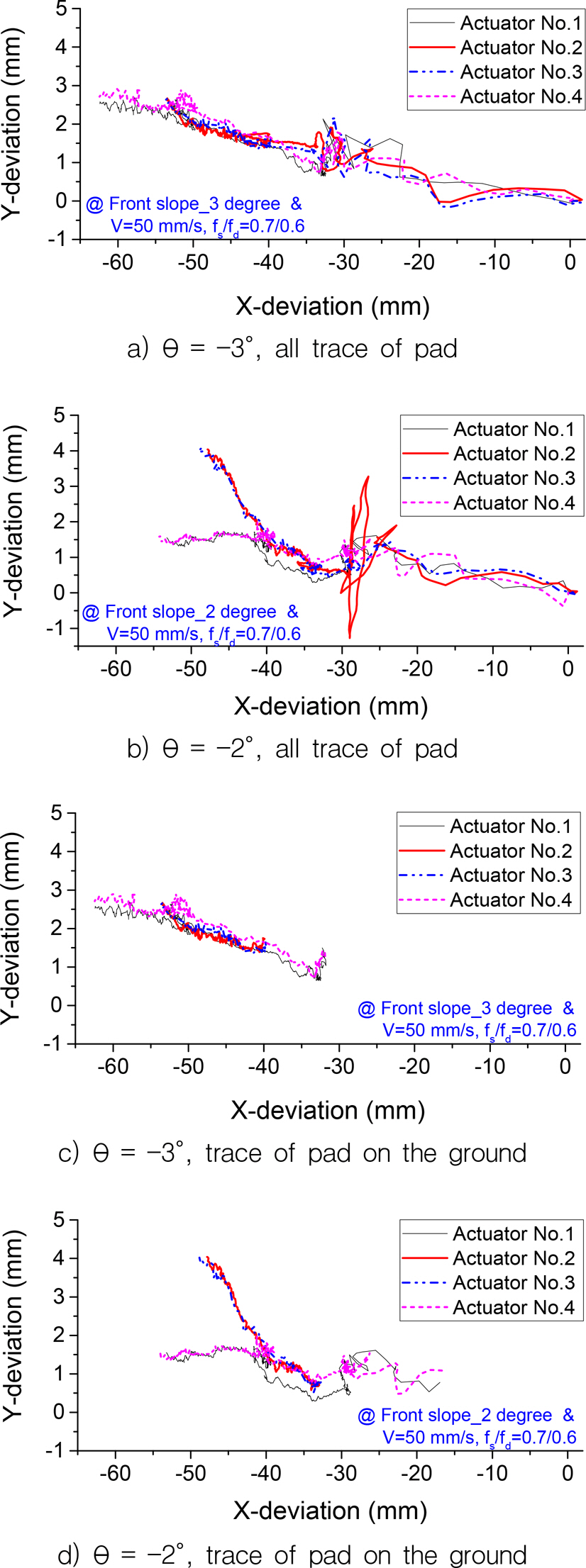

Fig. 11은 자동수평조절과정에서 지면 경사도가 전방 하향으로 각 각 3° 및 2° 인 경우에 전후방 선형구동기 패드의 x-y 평면상 지면에서의 동선을 나타낸다. a)와 b)는 자동수평조절 전 초기 위치부터 수평조절이 끝나는 시점까지의 동선이며, c), d)는 지면에 착지된 후 나타나는 동선을 보여준다. 자동수평조절 동안 움직임 전체는 경사도가 3° 인 경우가 2° 인 경우에 비해 전후방향으로 약간 크게 나타났으나, 착지 후에는 오히려 2°인 경우의 1, 4번 구동기가 좌우 방향으로 약간 크게 나타나, 1° 정도의 근소한 차이로는 경사 각도에 따른 영향이 뚜렷하지 않은 것으로 판단된다.

3.3.2 경사 방향의 영향

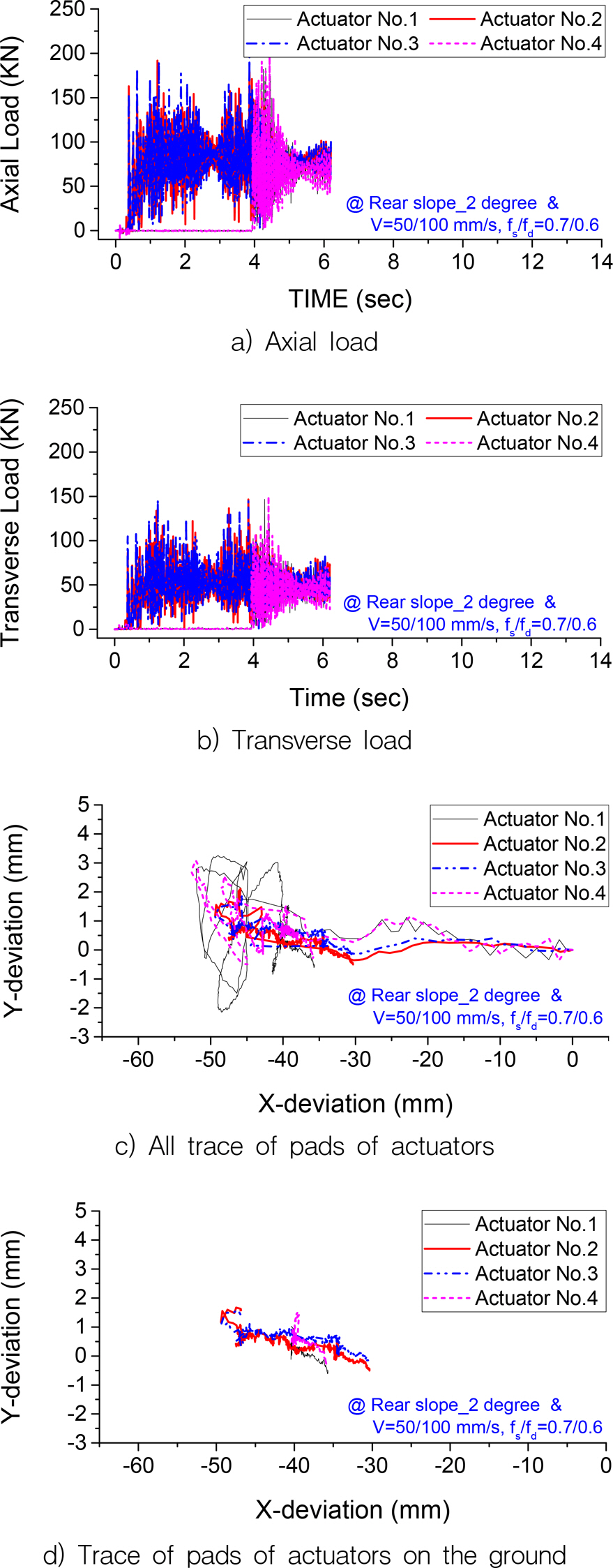

여기에서는 지면 경사의 방향이 후방으로 기울어진 경우에 대하여 고찰하였다. 먼저 Fig. 12에 후방 하향 경사 환경에서 자동수평조절이 이루어지는 과정을 나타냈다. 여기에서 선형구동기 램의 착지 속도 및 이 후의 속도는 50 mm/s를 적용하였으며, 장비의 수평이 이루어진 후 전방 선형구동기의 착지가 시작되기 직전 시점인 3.4초부터는 모두 100 mm/s의 속도를 적용하였다.

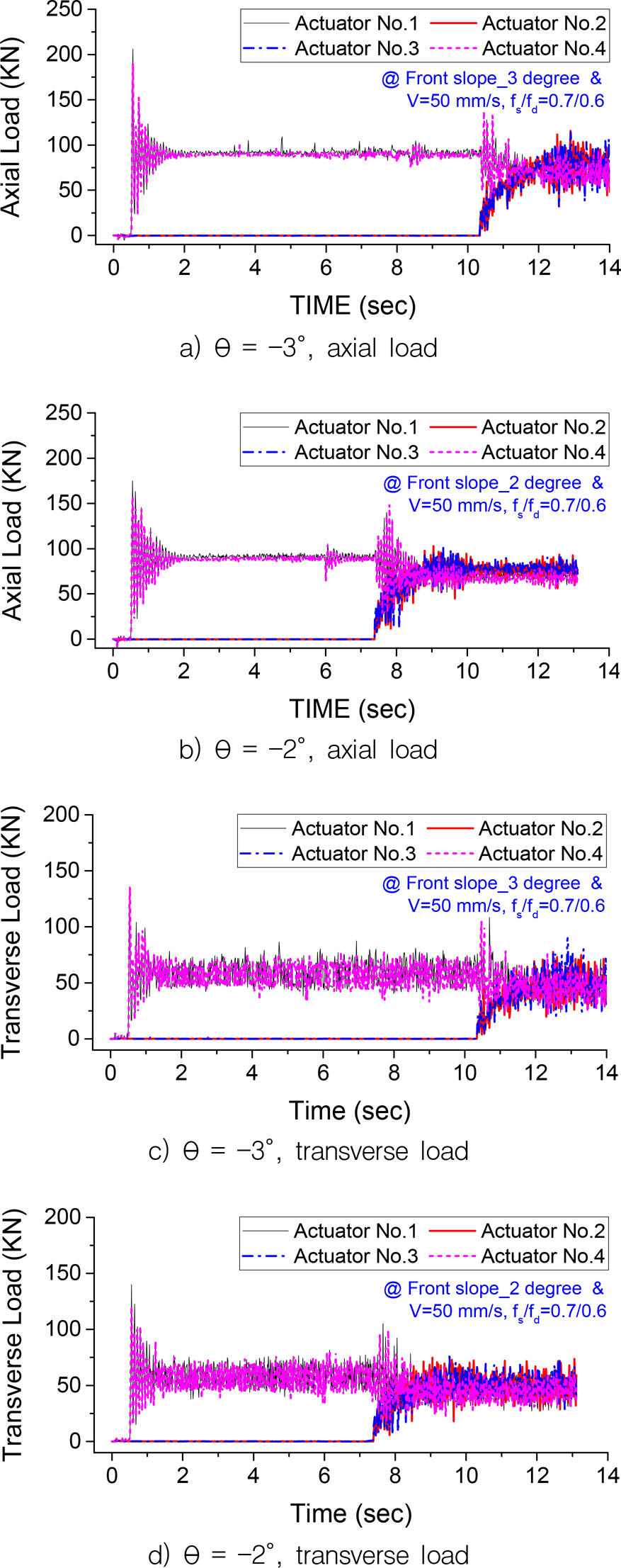

후방 하향 경사에서는 전방 하향 경사와 달리 후방에 위치한 선형구동기 2, 3번이 먼저 착지를 하고, 기울어진 장비의 상태가 수평상태에 가깝게 되었을 때 전방 선형구동기 1, 4번의 착지가 이루어진 다음, 모든 구동기를 동일한 속도로 구동시켰기 때문에 선형구동기 및 타이어의 하중 작용 시점 및 크기에 차이가 발생하였다. Fig. 13 a) ∼ b)에서와 같이 구동기의 착지 순서는 바뀌었지만 하중의 크기 및 진폭에서의 양상은 Fig. 8 c) ∼ d)의 전방 하향 경사의 경우와 유사한 경향을 보인다. Fig. 13 c) ∼ d)에서는 선형구동기 지면 접촉 패드의 x-y 평면상 지면에서 동선의 차이는 있지만 움직임의 크기 측면에서는 Fig. 9 c) ∼ d)의 전방 하향 경사와 유사한 결과를 나타냈다.

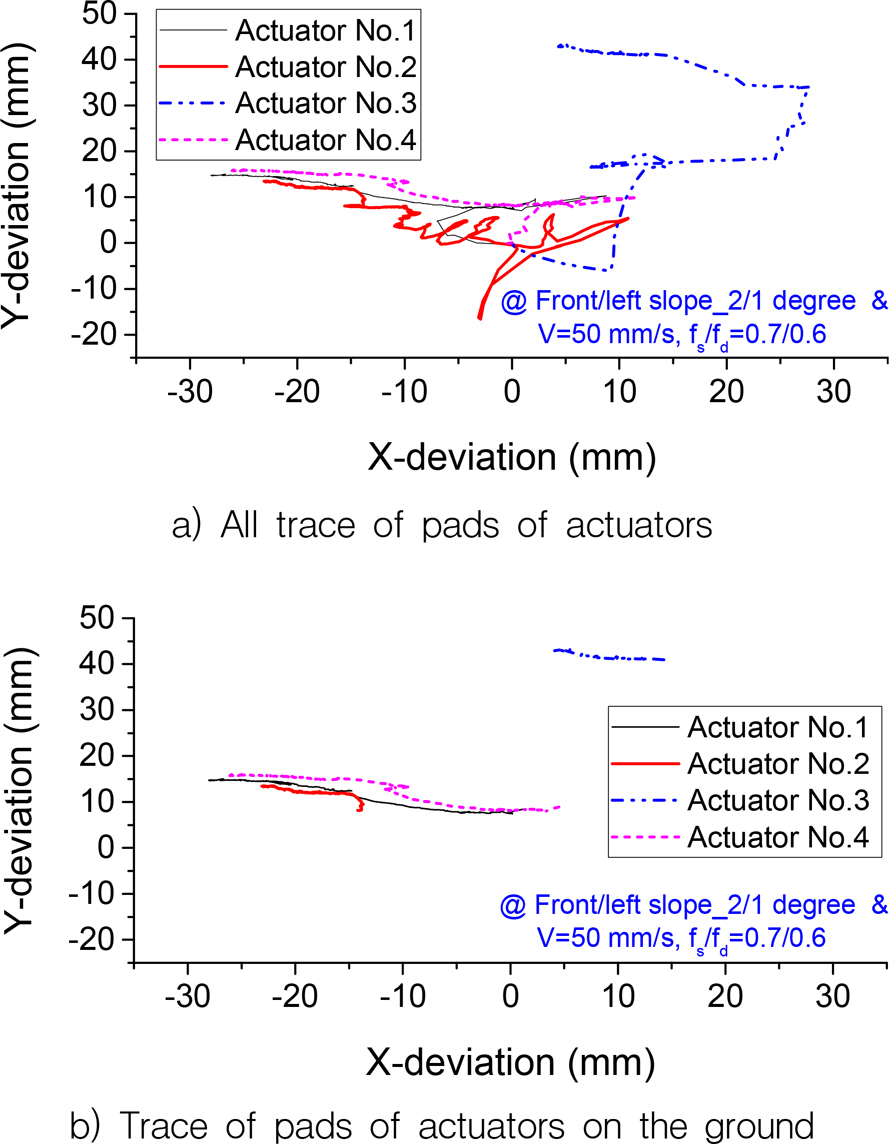

3.3.3 복합경사의 영향

자동수평조절과정에서는 다양한 지면의 형태가 고려될 수 있는데 여기에서는 장비의 전방과 좌측 방향으로 동시에 하향 경사를 갖는 복합경사 환경을 고찰하였다. Fig. 14에 복합경사 환경에서 자동수평조절 전과 후에 장비와 지면의 형상을 나타내었다. 이 경우에는 전방이나 후방 한 방향으로 경사가 이루어진 경우와 달리 4개의 선형구동기가 초기에 지면과의 간격이 모두 다르며, 이로 인한 트레일러의 비틀림 운동이 더욱 크게 작용할 것으로 판단된다.

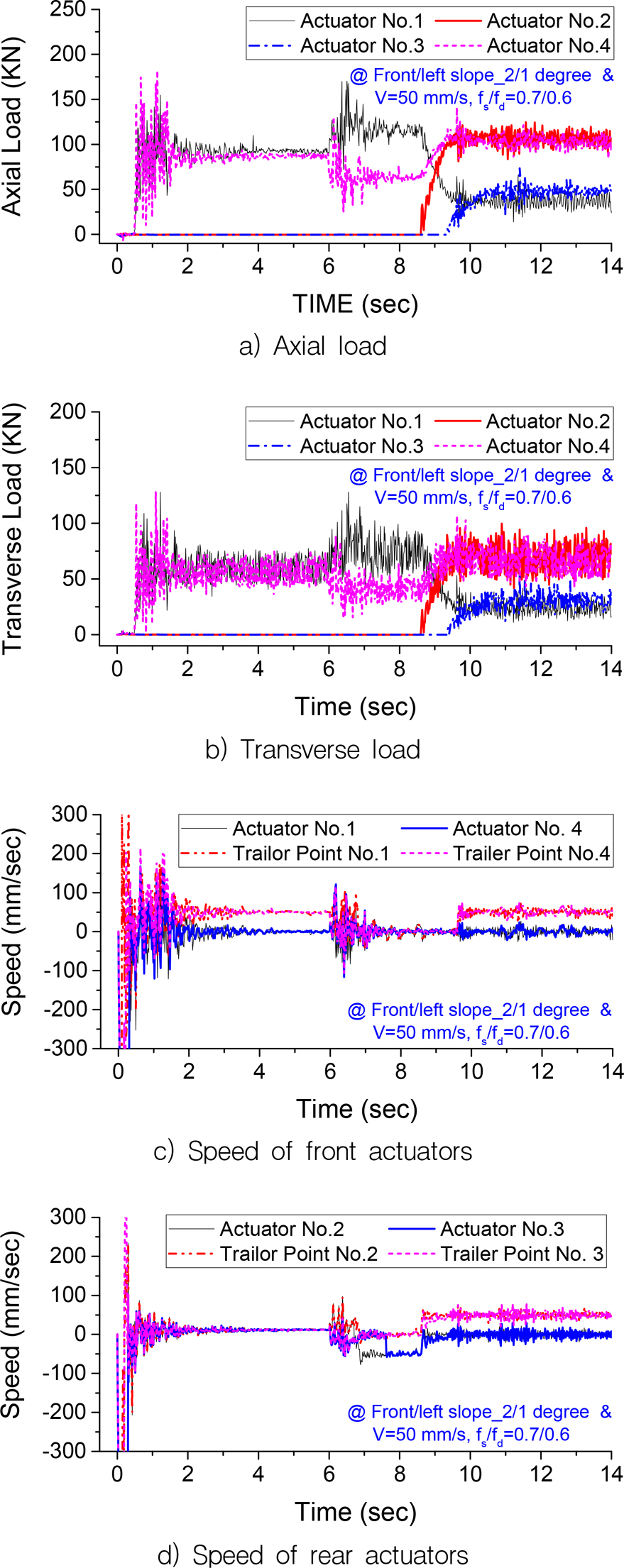

Fig. 15는 복합경사에서 자동수평조절 시 선형구동기에 작용하는 축 하중(그림 a) 및 횡 하중(그림 b), 선형구동기의 램 및 장착 지점의 속도(그림 c, d)를 나타낸다. 복합경사에서 선형구동기의 축 하중과 횡 하중은 앞에서 고찰한 전방 단일경사에 비해 보다 복잡한 형태로 나타났다. 더구나 횡 하중의 진폭은 모든 구동기가 서로 다른 특성을 나타내며, 하중 교환이 발생하는 시점에서는 진폭이 더욱 달라지는 현상이 나타났다. 후방 선형구동기 2, 3번이 착지하기 전 까지는 초기 지면과의 간격이 가장 큰 1번 구동기가 가장 큰 하중을 받고, 다음으로 4번 구동기가 두 번째 큰 하중을 받지만, 약 6초 근방에 타이어가 지면에서 분리되는 시점에서는 1번과 4번 구동기의 하중 격차가 보다 커진 상태로 유지된다. 약 8.3초 ∼ 10.2초 사이에 2, 3번 구동기가 착지하고 타이어가 지면에서 분리되는 동안에는 1번 구동기의 작용 하중은 급격하게 감소하여 3번 구동기와 유사한 크기의 하중을 받는 반면, 4번 구동기는 오히려 하중이 증가하여 2번 구동기 와 유사한 크기의 하중을 받게 되고, 이 하중의 형태는 수평상태에서는 그대로 유지된다. 이와 같은 현상을 선형구동기의 램 및 장착 지점의 속도를 비교할 수 있도록 Fig. 15 c), d)에 전후방 선형구동기에 대해 함께 나타내었다.

Load and speed of actuators on the composite ground slope(at θ = −2° & Φ = 1°, v = 50 mm/s, fs/fd = 0.7/0.6)

다음으로 Fig. 16에는 복합경사에서 자동수평조절 시 나타나는 각 선형구동기 지면 접촉 패드의 x-y 평면상에서의 동선을 나타냈다. Fig. 16 a)에서 자동수평조절 초기부터 선형구동기 패드의 x-y 평면상 동선의 변화는 앞에서 고찰한 전방 경사와 달리 장비 전방뿐만 아니라 후방으로도 움직임이 발생하고, 좌측 및 우측 방향으로도 움직임이 발생하였으며 그 크기도 증가하였다. 그러나 Fig. 16 b)에서 선형구동기 패드의 지면 접촉 후에는 선형구동기 1, 2, 4번이 서로 유사한 움직임을 보인 반면, 선형구동기 3번은 상대적으로 움직임은 작지만 다른 구동기에 비해 약간 동떨어진 동선을 나타냈다.

3.4 주파수 분석

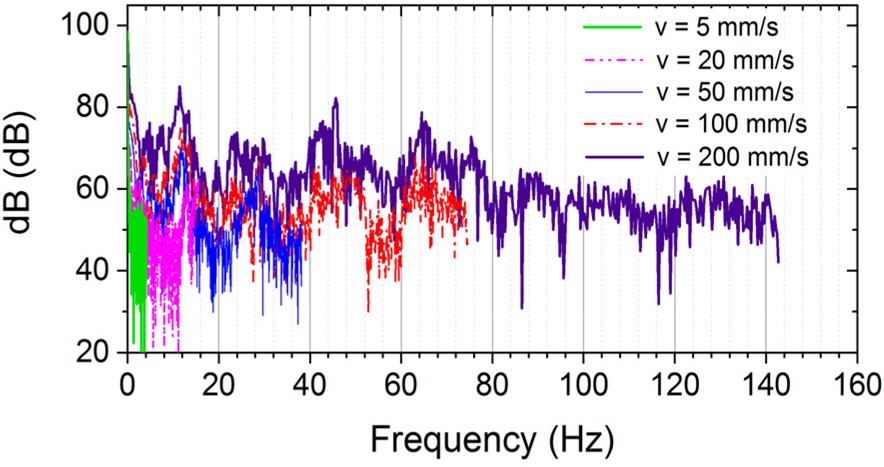

앞에서는 자동수평조절과정에서 동적 거동에 영향을 줄 수 있는 지면의 경사 방향 및 경사도, 선형구동기의 구동속도, 지면 접촉 마찰계수 등 다양한 변수를 설정하여 비교 분석하였다. 그 중에서 선형구동기의 착지 및 착지 후의 구동속도는 선형구동기 지지 하중의 진폭 발생 및 진폭의 크기에 가장 큰 영향을 미치는 것으로 나타났다. 따라서 여기에서는 이와 같은 원인을 찾기 위해 구동속도를 변수로 시간 및 하중 데이터에 대해 주파수 분석을 실시하고 비교 고찰하였다. 그 결과로 전방 하향 경사조건에서 선형구동기 램의 착지 및 착지 후의 속도를 다양하게 변화시켜 얻은 시간 및 축 하중 데이터(Fig. 8 참조)에 대해 FFT 를 실시하여 구한 주파수 특성을 Fig. 17에 함께 비교하여 나타내었다. 그림에서 보는 바와 같이 속도가 커질수록 주파수 대역도 높고 진폭의 크기도 크게 나타나는 것을 알 수 있다. 이는 선형구동기의 착지 및 착지 후 속도가 트레일러의 움직임에 영향을 미치는 에너지의 크기와 상관관계가 있음을 알 수 있다.

Comparison of the FFT results from axial load with ram speed of actuators (at θ = −2°, fs/fd = 0.7/0.6)

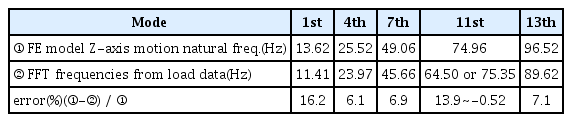

Fig. 17에서 먼저 착지 속도가 5 mm/s인 경우의 주파수 범위는 4.2 Hz 이하로 나타나 Fig. 3에서 보여준 유연체 트레일러 FE 모델의 첫 번째 고유진동수인 13.62 Hz에 훨씬 못 미친다. 즉 유연체로 모델링한 트레일러의 고유진동 특성이 전혀 반영되지 않은 강체수준의 운동 특성만 보유한 것으로, Fig. 8 a)와 같이 하중의 진폭이 미소한 상태로 나타났다. 그러나 Fig. 17에서 20 mm/s의 착지 속도에서는 트레일러 FE 모델의 첫 번째 고유진동수 13.62 Hz를 포함하는 영역의 주파수 성분을 포함하므로 Fig. 8 b)의 축 하중 진폭의 크기가 다소 증가 하고 있음을 볼 수 있다. 이후 그림에서 알 수 있듯이 속도가 50 mm/s에서는 38.1 Hz, 100 mm/s에서는 74.5 Hz, 200 mm/s에서는 142.7 Hz까지의 주파수 성분을 포함하므로 트레일러 고유진동모드도 각 각 6개(∼ 37.49 Hz), 10개(∼ 73.85 Hz), 17개(∼ 131.63 Hz)가 포함된다. Fig. 17에서 착지 속도가 200 mm/s 일 때의 주파수 성분 중 비교적 영향이 큰 주파수 성분을 추출하면 11.4, 23.9, 45.6, 64.5, 75.3, 89.6, 99, 109.8, 122.4, 130.7, 137, 140 Hz 등 이다. 트레일러의 고유진동모드 중 상하 방향으로 크게 영향을 줄 수 있는 경우는 첫 번째(13.62 Hz), 네 번째(25.52 Hz), 일곱 번째(49.06 Hz), 열한 번째(74.96 Hz), 열세 번째(96.52 Hz) 모드로 판단되었다.

이와 같은 결과를 정량적으로 비교할 수 있도록 Table 2에 고유진동수 별로 정리하고 주파수의 차이를 백분율로 표시하였다. 결과에서 보듯이 선형구동기에 작용하는 시간 및 축 하중 데이터의 FFT를 통해 획득한 주파수 성분은 유연체로 모델링한 트레일러 고유진동 주파수에 비해 대부분 작은 값으로 나타났다. 이와 같은 원인은 자동수평조절 시 트레일러 몸체 외에도 타이어의 탄성 특성과 선형구동기 및 타이어 등 구성품의 지면 접촉에 의해 복합적인 영향을 받은 결과로 판단된다.

4. 결론 및 발전방향

본 연구에서는 국내외에서 널리 사용되고 있는 동역학 해석 프로그램(RecurDyn V9R2)을 사용하여, 필요에 따라 이동 및 정치가 필요한 대형 트레일러형 플랫폼에 장착된 자동수평조절장치의 운용 과정에서 나타나는 동적 거동을 고찰하고, 이 과정에 중요 변수를 설정하여 동적 거동 결과에 대한 비교 분석을 통해 다음과 같은 결론을 얻었다.

가. 지면 접촉부의 정지마찰계수와 동마찰계수의 크기가 증가할 경우, 선형구동기의 축 하중에는 큰 변화가 없으나, 선형구동기 패드와 지면 사이의 마찰력 증가로 인하여 횡 하중은 중심 값의 크기뿐만 아니라 진폭의 크기도 증가하였으며, 선형구동기 패드의 지면 접촉부에서의 움직임의 형태에 차이가 발생하고, 움직임의 크기도 마찰계수가 증가할수록 크게 나타났다.

나. 선형구동기의 착지 및 착지 후 구동속도가 증가할수록 수평조절 시간은 단축되지만 트레일러에 가해지는 에너지 증가와 이에 따른 진동 주파수 대역 증가로 인해 구동기에 작용하는 축 하중 및 횡 하중의 진폭 등은 속도의 크기에 따라 함께 증가하였으며, 하중 지지요소의 하중 분배가 이루어지는 착지 시점에서 그 정도가 더욱 심하였다. 그러나 구동 속도가 증가할수록 선형구동기의 동적 운 동에 가해지는 시간은 상대적으로 감소하여 착지점의 지면 접촉부에서의 움직임의 크기는 반대로 감소하는 현상을 보였다.

다. 지면 경사의 작은 크기 변화(전방 하향 2°에서 3°로 변화하는 경우)에서는 선형구동기 및 트레일러에 가해지는 에너지의 변화가 크지 않으므로 선형구동기의 축 하중과 횡 하중의 크기 및 진폭의 형태에는 큰 영향을 주지 않았으며, 선형구동기 패드의 지면 접촉부의 움직임은 경사 각도에 따라 약간 다른 형태로 나타났으나 크기의 변화는 근소하였다.

라. 지면이 장비의 후방으로 하향 경사진 상태에서 자동수평조절이 진행 될 경우 선형구동기의 착지 순서는 바뀌지만 궁극적으로 선형구동기의 운동에 의한 트레일러의 움직임에 미치는 영향에는 큰 차이가 없으므로 하중의 크기 및 진폭에서의 양상은 전방 하향 경사의 경우와 유사한 경향을 보였으며, 지평면상의 좌표에서 나타난 선형구동기 착지부 움직임의 형태 및 크기도 전방 하향 경사와 큰 차이가 없는 것으로 나타났다.

마. 지면이 전방(2°)과 좌측(1°)으로 동시에 기울어진 복합경사 환경에서는 선형구동기의 축 하중 및 횡 하중의 크기가 전후방 단순경사와 달리 모든 구동기의 착지 시점을 기점으로 하중의 크기가 뒤바뀌는 현상이 나타났다. 아울러 선형구동기 착지 부위의 지평면을 기준으로 한 움직임도 보다 복잡하고 독특한 형태로 나타났으며, 이는 복합경사에서는 단순경사에 비해 트레일러 비틀림 운동의 영향이 상대적으로 커지기 때문으로 판단된다.

바. 선형구동기 착지 및 착지 후의 속도에 따라 축 하중 중심 값을 기준으로 한 진폭의 크기가 달라지는 원인을 분석하기 위해, 구동속도에 따른 축 하중 데이터의 주파수 분석을 실시하고 유연체 모델인 트레일러 몸체의 고유진동모드와 비교한 결과, 구동속도가 클수록 트레일러에 가해지는 에너지가 커지므로 트레일러의 진동 주파수 대역 증가와 함께 고유진동모드의 영향을 많이 받아 하중의 진폭이 커지는 것으로 나타났다. 구동속도가 느려지는 경우에는 트레일러에 가해지는 에너지가 작고 트레일러의 진동 주파수 대역도 감소하여 유연체 모델인 트레일러 몸체의 고유진동모드의 영향을 거의 받지 않는 강체 모델 해석 수준으로 나타났다.

본 논문의 연구에서 제시한 대형 트레일러형 플랫폼에 장착된 자동수평조절장치의 동적 해석 결과는 주로 기구적인 측면에서의 동적 거동을 고찰하였으나, 향후 수평조절정치의 제어 파라미터 및 제어기법 설정에 활용할 수 있으며, 이를 토대로 기존의 강체 모델에 기반한 수평안정화 제어모델을 실제에 가까운 물리적인 현상을 반영함으로써 보다 크게 향상시킬 수 있을 것으로 판단된다.