크러시스위치 조립체의 작동신뢰성 확인을 위한 M&S와 시험 결과 비교

M&S and Experimental Comparison of Crush Switch Assembly for Operation Validation

Article information

Abstract

A crush switch assembly(CSA) connected to an impact fuze provides electrical signal for detonation of the loaded main charge when an impact with the target is detected. Because the CSA experiences continuous changes in flight environment such as changes in velocity, vibration, and stresses, it is necessary to accurately predict the behavior of the fuze to maintain functionality during flight and to detonate when necessary. In this paper, random vibration analysis for flight environment and impact analysis on target hit are performed using FEA. Then, high speed impact tests are performed with the original and scaled down models to ensure operation validation of the manufactured products. The test results are then compared with M&S results to verify the capability of currently modeled CSA.

1. 서 론

근래 무기체계의 발전과 정확도 향상에 따라 적용되는 신관의 주요 성능 향상과 더불어 생존성 및 작동신뢰성 등에 대한 여러 연구가 진행되고 있다. 발표 된 연구에서는 신관을 탑재한 탄두가 콘크리트 표적 침투 시 탄두의 생존성과 침투깊이를 해석 평가 하였고, 이 결과를 시험결과와 비교하여 해석의 정확성을 검증하였다[1,2]. 또한, 탄두의 속도와 각도에 따른 콘크리트 침투 깊이를 예측하는 해석을 수행하였다[3]. 탄두의 침투성능을 확인하는 시험 결과와 해석 결과의 비교 연구와 같이 탄두의 생존성 및 성능에 대한 연구는 많이 있었지만 신관 작동성에 대한 해석 및 시험과 비교 연구는 거의 없었다. 하지만, 무기체계의 비행운용 중 신관이 충돌신호를 잘못 인지하거나, 목표물과 충돌 시 신관이 충돌신호 인지를 실패하여 작동을 하지 않으면 적용체계의 목적을 달성할 수 없다. 따라서 무기체계 적용 전 충격신관의 작동성의 해석적 및 시험적 확인이 매우 중요하다.

충격신관은 목표물과의 직접적인 충돌 또는 충돌감지에 의해 기폭관을 기폭 시키며 충격감지 방식으로는 크러시센서, 관성 및 응력센서 등이 있다[4]. 본 논문은 충격 감지 방식 중 크러시센서 역할인 크러시스위치 조립체(Crush Switch Assembly, CSA)의 작동신뢰성을 확인하기 위해 모델링과 시뮬레이션(Modeling & Simulation, M&S)을 수행하였다. 유한요소해석(Finite Element Analysis, FEA) 프로그램을 사용하여 무기체계의 운용조건에 따른 CSA의 영향을 해석하여 비행 중 작동신뢰성을 확인하였고, 충돌 해석을 수행하여 충돌 시 발생하는 CSA의 거동과 작동신뢰성을 확인하였다. M&S로 작동신뢰성을 확인한 설계안을 기반으로 CSA 를 제작하여 진동시험 및 고속충돌시험을 수행하여 시험적으로 작동신뢰성을 검증하였고, M&S와 시험 결과를 비교하였다.

2. CSA 정의 및 설계

충격신관에 사용되는 크러시스위치 조립체는 무기체계가 목표물과 충돌 시 충돌 감지 신호를 발생시키기 위한 장치로서 MIL-HDBK-143A에서 ‘유도탄 첨두부 내에 위치하여 두 개의 판으로 구성 되어있으며, 목표물과 충돌 시 같이 뭉개지면서 단락되어 폭발 계열이 폭발하게 하는 역할을 한다’라고 정의하고 있다[5]. CSA는 TOW 미사일에 적용한 첨두부를 본떠 만든 형상과, 재블린 미사일에 적용한 원형 띠 형상 등 각 적용 무기체계에 적합하도록 설계된다[6,7].

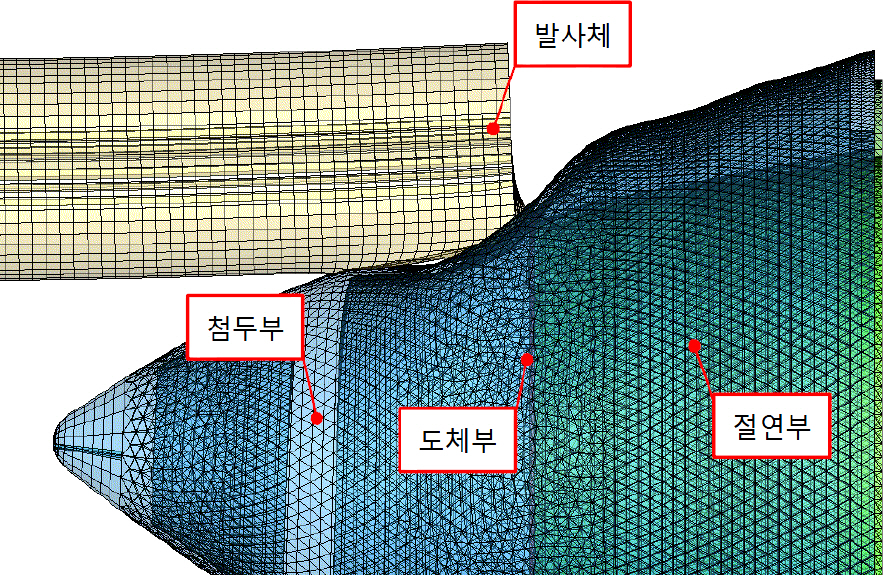

본 무기체계의 크러시스위치 조립체는 도체부(Conductor)와 절연부(Insulator)로 나누었다. 도체부는 전도성이 우수하고 가벼운 Al 6061-T6을 사용하였으며, 첨두부가 목표물과 충돌 시 변형되는 첨두부의 내면과 도체부가 접촉되어 전기적 단락을 일으켜 충돌을 감지한다. 절연부는 목표물과 충돌 전까지 CSA를 고정시키고 운용 중 내열성과 강성을 갖기 위해 유리섬유 복합재(Glassfiber composite)를 사용하였다. Fig. 1은 설계한 크러시스위치 조립체의 유사형상이다.

CSA를 무기체계에 적용하려면 운용조건에 따른 경시험 및 고속충돌시험을 통한 시험적 검증이 필하다. 하지만 무기체계를 고속충돌 하는 시험은 금적, 시간적 및 인적 비용이 매우 클 뿐 아니라 시험위험성을 동반한다. 또한, 오작동으로 인한 재설계 재검증은 무기체계 개발기간을 연장 시킨다. 따라충격신관에 포함된 CSA의 작동신뢰성을 M&S를 통제작 및 시험 전 검증이 필수적이다.

3. M&S 해석

본 무기체계는 비행운용 중 진동에 의한 첨두부도체부의 접촉 및 전기적 단락이 발생하지 않아야 다. 또한, 목표물과 충돌 시에는 첨두부의 변형에 한 단락이 발생해야 한다. 즉, CSA의 비작동 구간서 비작동 여부와 작동 구간에서의 작동 여부를 확해야하고, 이를 작동신뢰성 확인으로 정의하였다.

3.1 진동해석

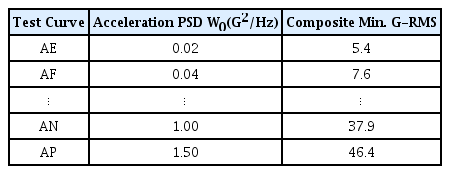

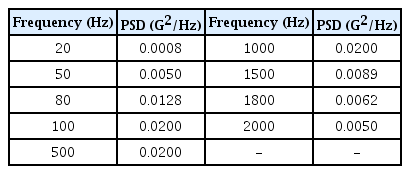

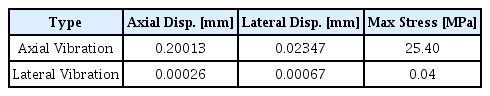

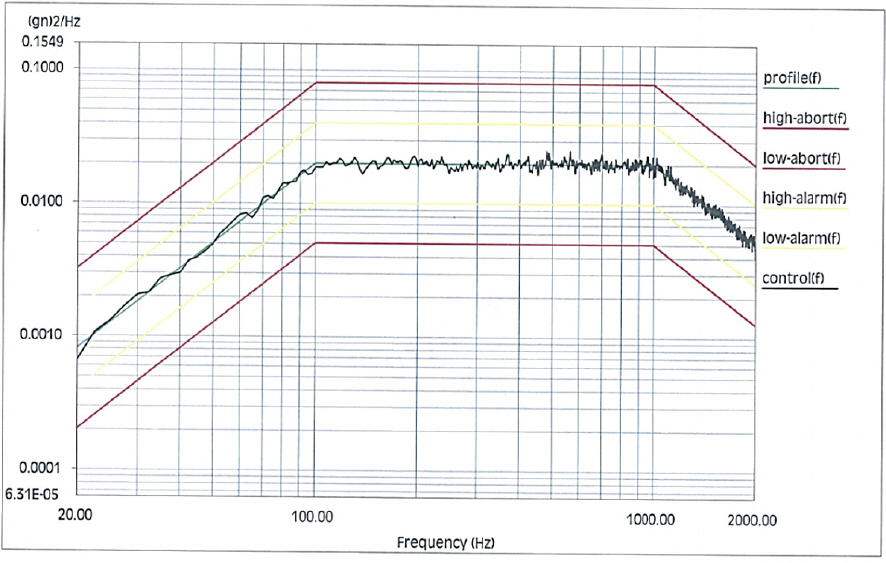

운용진동규격에 따른 CSA의 작동신뢰성을 확인하기 위해 진동해석을 수행하였다. 비행운용 조건은 MIL-STD 810C 514.2 Procedure V를 준용하였다[8]. 해석을 위해 진동규격으로 사용할 에너지 스펙트럼 밀도 값(Power Spectral Density, PSD)을 구해야 한다. 본 연구에서는 Fig. 2의 그래프 커브 당 4개의 포인트 값을 구한 뒤, PSD 값과 주파수(Frequency) 값을 이용하여 진동해석을 하였다. 기준점이 되는 W0 값은 Table 1의 AE 커브의 값을 사용하였고, Table 2에 진동 해석에 사용된 그래프를 통해 계산한 PSD Envelope의 각 구간의 PSD G 값과 주파수 값들을 나열하였다[8]. 진동시험의 전산해석은 ANSYS Explicit Dynamics를 사용 하였다. 적용체계와 조립부를 고정 경계 구속조건을 주었다. Table 2의 에너지 스펙트럼 밀도 값을 3축 방향으로 임의진동해석(Random Vibration Analysis)을 수행하였다.

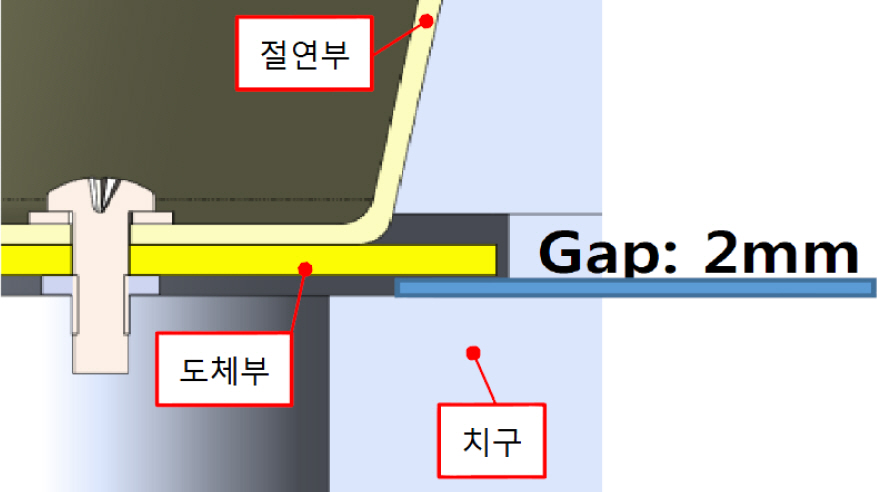

운용진동 규격에 따른 가진 시 변위 값을 확인하여 비작동 여부를 확인하고, 최대응력을 항복응력과 비교 하여 구조적 검증을 하였다. Fig. 3은 최대변위가 도출된 축방향으로 가진 시 변위 해석 결과이며, Table 3에 최대 변위와 응력 값을 나열했다. 최대 변위 값은 약 0.2 mm가 도출되었다. 실제 진동시험 시 도체부와 치구 간 간격은 2 mm로 설정되며 두 물체 간 단락이 없으면 비동작으로 판단한다. 따라서 운용조건 진동해석의 최대 변위는 허용 범위의 10 % 수준으로 비동작으로 판단할 수 있다. 또한, 최대응력 25.4 MPa은 유리섬유 복합소재로 만든 절연부로 510 MPa의 항복응력을 갖고 있다. 이에 안전계수는 약 20으로 계산할 수 있다.

진동 시 발생할 수 있는 공진에 의한 대변형의 발생을 확인하기 위해 모달해석을 수행하였다. 그 결과 약 510~670 Hz의 고유진동수가 계산되었고, CSA 측면에 고차의 굴곡이 발생하는 국부모드(local mode)의 모드형상이 발생하였다. 이러한 모드형상은 주 가진방향인 축방향이 아니며, 측방향 또는 수직방향의 가진과도 연관성이 적다. 따라서 임의진동해석 시 고유진동수 대역인 510~670 Hz에서 변위가 크지 않았으며 운용진동에 의한 공진이 발생하지 않을 것으로 판단된다. 진동해석을 통해 운용 중 진동에 의한 CSA의 비동작을 확인하여 CSA의 작동신뢰성을 확인하였다.

3.2 축소형 CSA 충돌해석

CSA와 첨두부가 목표물과 충돌 시 정상 단락 여부를 확인하기 위해 충돌해석을 수행하였다. M&S는 추후 수행할 시험적 검증방법을 모사하였다. 시험적 검증은 시험체인 CSA를 고정시킨 후, 지면을 모사하는 발사체를 발사하는 방식의 역탄도 시험(Reverse Ballastic Test, RBT)을 해석 하였다[9]. 역탄도 시험 방식에는 기체포(Gas-gun)로 발사체를 발사하여 축소형 첨두부와 CSA에 충돌시키는 기체포 시험 방식과, 155 mm 활강포(Smoothbore gun)로 발사체를 발사하여 실제모델에 충돌시키는 활강포 시험이 있다.

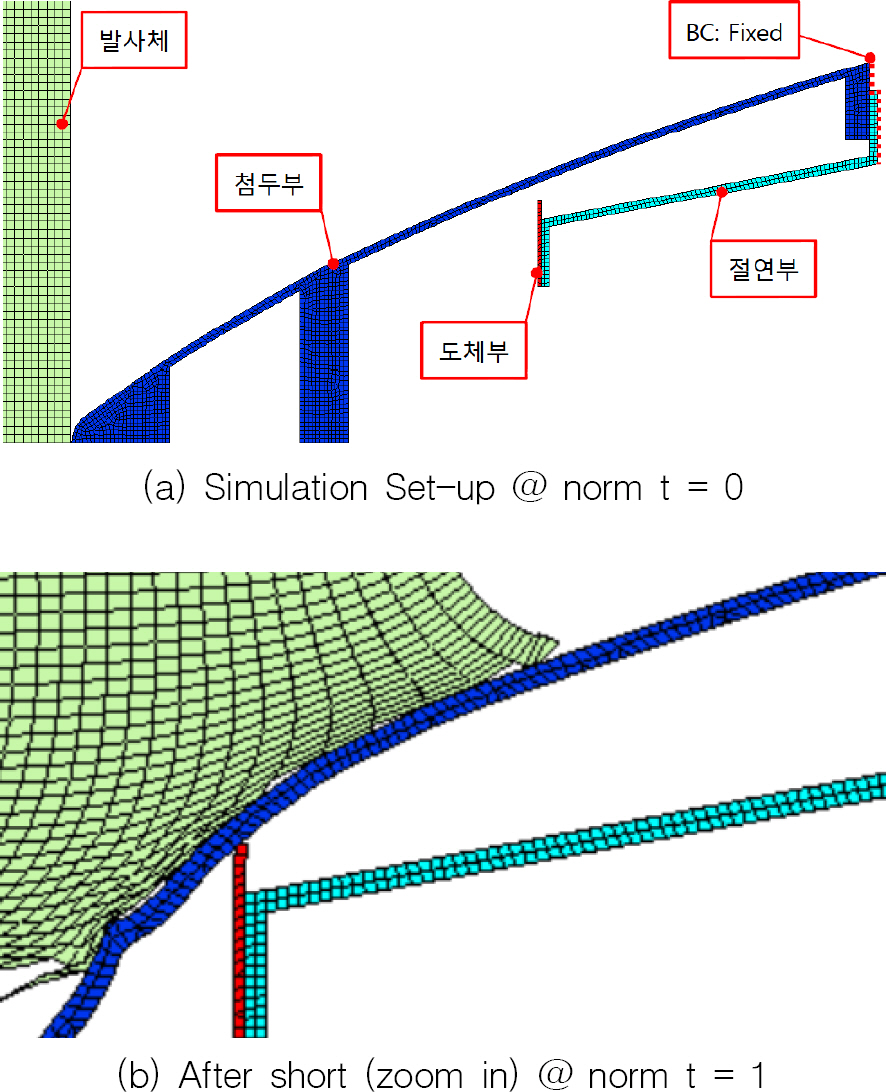

본 장에서는 축소형 CSA의 작동신뢰성 확인을 위해 기체포 시험의 M&S를 수행하였다. 축대칭 모델을 ANSYS AUTODYN을 사용하여 라그랑지(Lagrangian) 기반으로 요소화 하였고, 재료 물성치 및 경계조건을 입력하였다. 충돌해석 시 격자의 일그러짐은 전산해석의 Time Step을 감소시키며 해석을 어렵게 만들기 때문에, 오류를 줄이기 위해 특정 격자에 일정 이상 변형률이 발생하는 격자를 제거해주는 Erosion 모델을 사용하였다. 유사 고속충돌시험을 모사한 참고문헌의 Erosion 값은 1.5를 적용하였으며[11], 본 연구에서는 1.5 ~2.0 수준으로 Erosion 값을 변경하며 해석하였다. 그 결과 충돌 후 도체부 단락까지 시간의 결과에 차이가 0.77 % 이내로 유의미한 차이가 발생하지 않아 후술한 내용들의 결과는 1.5의 Erosion 값을 적용한 결과이다. 첨두부에 가해지는 충격해석을 위해서 충격 전달 해석이 가능한 Shock 상태방정식과 고속 거동에서의 소성 변형이 기준이 되는 Strength 모델을 사용하여 모델링을 하였다. 각 파트별 재료 모델링은 AUTODYN 의 물성 라이브러리를 사용하였고 Table 4에 정리하였다. 기체포 시험용 발사체는 고속충돌에 적합한 폴리카보네이트를 가공하여 제작하였으며, POLYCARB 재료 물성치를 사용하였다.

충돌 해석을 통해 충돌 시 첨두부의 변형, 발사체의 변형, 접촉을 통한 정상 단락의 여부, 충돌 후 정상 단락까지 소요되는 시간 등을 확인하였다. Fig. 4(a)는 충돌 전 형상과 각 부품의 명칭을 나타내었으며, 충돌이 시작하는 시점을 정규화 시간(normalized time, norm t) 0으로 정의하였다. 이는 첨두부의 Nose Short를 의미하기도 한다. Fig. 4(b)는 충돌 후 첨두부와 도체부의 단락 시 접촉점을 확대한 그림이며, 이 시점을 정규화 시간(normalized time) 1로 정규화 하였다. 발사체가 고속충돌로 인하여 첨두부를 변형시키며 첨두부 표면을 따라 밀려 올라오는 현상을 확인하였으며, 충돌에 의해 첨두부가 내부 방향으로 변형되면서 CSA의 도체부와 접촉되어 정상 단락됨을 확인하였다.

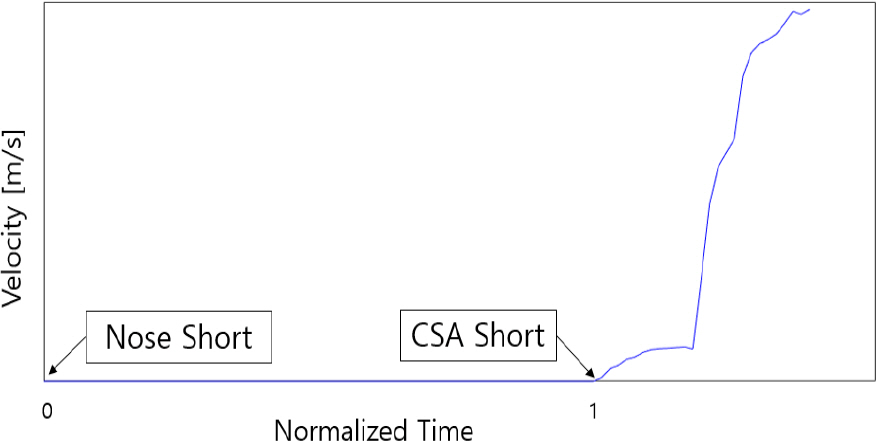

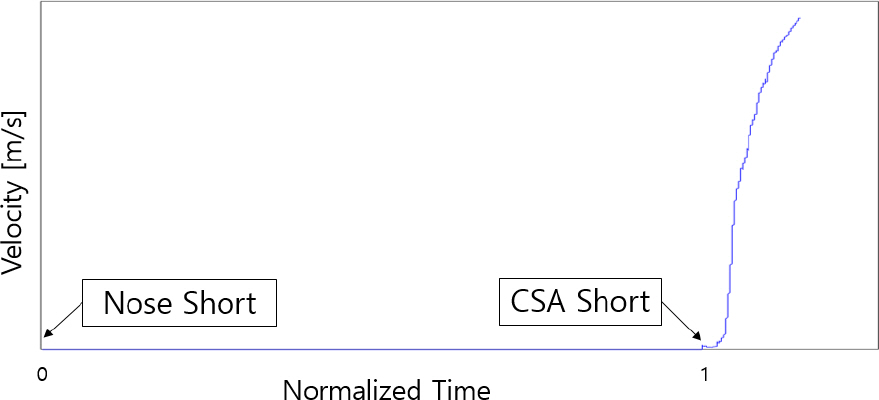

Fig. 5는 CSA의 도체부 파트의 시간에 따른 평균 속도를 나타낸 그래프이다. 고정되어 있던 CSA의 도체부의 속도의 변화가 있음을 통해 발사체에 의해 기체 첨두부의 변형이 도체부의 변형 및 속도 증가를 발생시킴을 확인할 수 있다. 즉, 기체 첨두부와 발사체가 충돌 후 첨두부와 도체부의 단락까지 소요된 시간을 확인할 수 있다. 이 소요 시간을 실제 시험과의 정확도 비교 기준으로 사용할 예정이다.

3.3 실제크기 CSA 충돌해석

실제 첨두부 대비 발사체가 상대적으로 작기 때문에 시험 시 발사체를 축 중심에 충돌시킬 수 없다. 따라서 CSA 장착 위치에 발사체를 충돌시키게 되고, 2D 모델이 아닌 3D 모델을 이용한 해석이 필요하다. 계획된 실제 시험과 동일하게 발사체와 첨두부의 충돌 위치를 선정하였고, 해석을 통해 충돌 시 변형 형상, CSA의 단락 시점, 정상 단락의 여부를 확인하였다. 활강포 시험의 발사체는 포 강내 압력을 견디고 첨두부 충돌 후, 변형시키기 위해 SUS304 재질로 사용하였다. Table 5에 파트별 모델링을 나열하였다.

M&S 결과는 Fig. 6과 같다. 발사체와의 충돌로 인해 첨두부가 변형하며 밀려들어가 첨두부와 도체부가 정상적으로 접촉하여 단락함을 확인하였다. 발사체는 첨두부에 의해 충돌 후 노즈업 현상이 발생하였으며, 각도는 약 6.12° 이다. Fig. 7의 CSA 도체부의 평균 속도 변화를 확인한 그래프로 첨두부와 CSA 의 단락 시점을 확인할 수 있다. 축소형 M&S와 마찬가지로 충돌과 단락 시점을 기준으로 0~1 정규화 하였다.

4. 해석과 시험 결과 비교

진동해석과 충돌해석을 통해 CSA를 실 제작하기 전 작동신뢰성을 확인하였다. 해석 결과는 실제 CSA 를 제작하여 진동시험과 충돌시험을 진행하여 비교 검증 하였다.

4.1 진동시험 결과 비교

진동해석 운용조건과 동일한 Fig. 2의 커브에 따라 진동 시험을 수행하였다. CSA 고정 치구는 Fig. 8과 같이 CSA의 도체부와 치구가 2 mm의 허용 변위를 갖도록 제작하였다. 허용 변위는 실제 조립 간격보다 가혹한 조건이며, 치구와 도체부의 접촉이 발생할 경우 전기적 단락을 확인할 수 있도록 오실로스코프를 통해 모니터링 하였다.

Fig. 9는 축방향 진동시험의 결과로 규격을 만족한 양호한 결과이고 30분의 운용 진동 시험 중 오실로스코프의 단락 신호는 발생하지 않았다. 따라서 운용 진동 중 변위를 정량적으로 측정하지는 않았지만, 2 mm 내의 변위가 발생한 것으로 판단할 수 있고, 진동해석으로 얻은 0.2 mm의 최대변위 값이 유의미함을 알 수 있었다. 따라서 진동해석과 시험에 의한 CSA의 운용조건의 작동신뢰성을 검증하였다.

4.2 축소형 시험 및 결과 비교

CSA 설계안을 실제 고속충돌시험으로 검증하고 축소형 CSA의 충돌해석을 비교하기 위해 기체포 시험을 수행하였다. Fig. 10은 기체포 시험장비 챔버에 축소형 첨두부와 CSA가 설치된 사진이며, 좌측의 발사관에서 발사체가 발사되어 축소형 첨두부에 고속충돌하게 된다. 발사체와 기체부의 충돌시점의 기준 값을 정하기 위해 첨두부 노즈팁에 신호 핀(첨두부 핀)을 장착하였다. Fig. 11과 같이 신관 점검장비를 이용하여 신관에 전원 공급 및 장전 신호를 인가하여 무기체계의 목표물 충돌 직전 상황을 모사하였다. CSA의 작동신뢰성 확인을 위해서 첨두부 충돌신호와 단락신호 등을 오실로스코프를 이용하여 계측하였다.

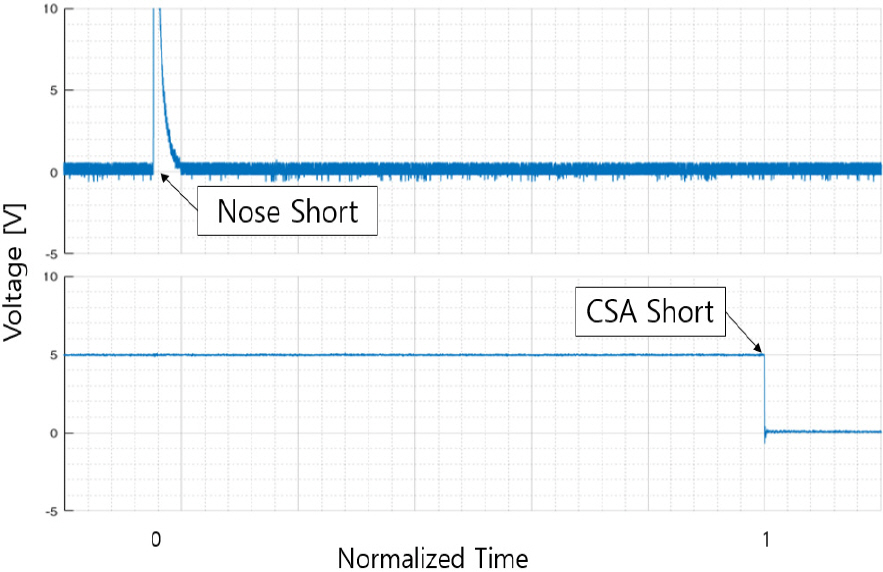

오실로스코프 계측 결과는 Fig. 12와 같으며 CSA 단락 이후 신호는 생략하였다. 발사체가 첨두부와 충돌한 시점을 Nose Short, 첨두부와 CSA의 단락 시점을 CSA Short로 표기하였다. M&S와 같이 발사체 충돌 시점부터 CSA 단락 시점을 0~1로 정규화 하였다. 이 두 신호의 시간차는 Fig. 5의 M&S 결과와 6 % 미만의 오차임을 확인하였다.

4.3 실제크기 시험 및 결과 비교

충돌 M&S 검증을 위해 실제크기의 시제를 이용해활강포 시험을 수행하여 시험적 검증을 하였다. 발사체와 첨두부의 충돌시점을 확인하기 위해 발사체 충돌 예상위치에 첨두부 핀 역할의 연성 인쇄회로기판(Flexible Printed Circuits Board, FPCB)을 부착하여 신호선 단락을 이용하여 충돌 시작 시점을 확인 하였다. 그 외 계측방법은 기체포 시험과 동일하다. 발사체의발사 속도와 충돌 시점의 형상은 초고속 카메라를 이용하여 계측하였다.

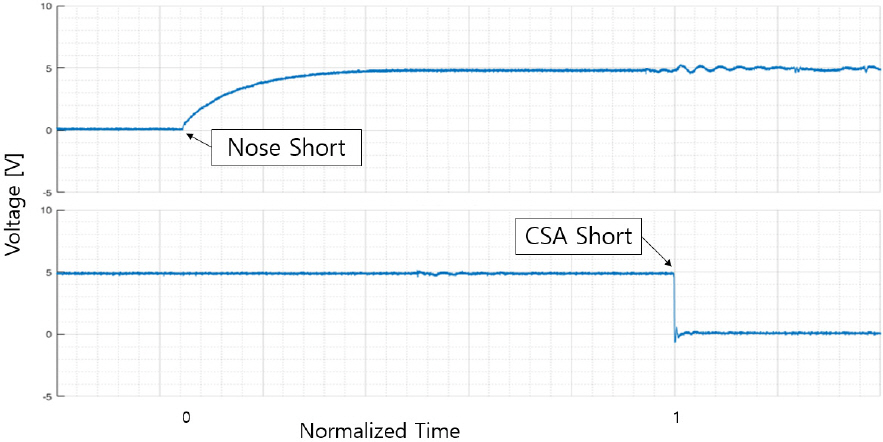

시험 결과, 발사체의 충돌 및 CSA의 단락이 오실로 스코프에 정상 기록 되었고, 결과는 Fig. 13과 같다. 활강포 시험의 충돌 신호부터 CSA 단락까지 소요 시 간은 Fig. 7의 M&S 결과와 비교하였을 때 약 7 % 미 만의 오차가 발생하였다. Fig. 14는 발사체와 첨두부 의 충돌 시점의 사진이다. 발사체가 첨두부와 충돌 후 발사체 전방부의 노즈업 현상이 Fig. 6의 해석과 유사 하게 확인되었다. 노즈업의 각도는 시험에서 약 5.73° 로 해석 값 6.12°와 약 7 %의 차이를 확인하였다.

활강포시험을 통해 고속충돌 시 CSA의 정상 단락여부를 확인하였다. 또한, 충돌 후 단락까지 소요시간과 노즈업 각도의 비교를 통해 M&S와 실제 시험을 정확도를 비교 검증할 수 있었다.

4.4 해석 및 시험 결과 분석 정리

각 진동과 충돌의 해석과 시험 결과를 비교 분석하여 Table 6에 나타내었다. 진동해석과 시험에서 진동에 의한 CSA의 전기적 단락 여부를 변위를 통해 정성적으로 비교하였다. 시험 시 치구와 진동 시험장비에 장착된 CSA의 변위를 측정하기 어렵기 때문이다. 충돌해석과 시험에서는 충돌 후 도체부의 단락까지 소요된 시간과 실제크기 시험 시 발사체의 노즈업 각도를 정량적으로 비교하였다. 그 결과 6~7 %의 오차를 확인하였다. 시험의 오차는 발사체의 속도 측정 오차, 첨두부 충돌 위치 측정의 오차, 그 외 환경요인 등으로 추정할 수 있다. 또한, 물성치의 차이, 격자, Erosion 값 등 해석 입력 값에 의한 오차가 발생할 수 있다. 그럼에도 불구하고 해석과 실제시험 비교 결과가 유사하며 충돌 시 거동 또한 유사함을 확인하여, CSA의 M&S가 CSA의 작동신뢰성을 확인하기 위한 기반 자료로 유의미함을 확인하였다.

5. 결 론

본 연구에서는 크러시스위치 조립체의 작동신뢰성을 확인하기 위해 M&S와 시험을 수행하여 비교 검증하였다. 본 연구의 결론은 다음과 같다.

첫째, 운용 중 작동신뢰성을 검증하기 위해 MIL 규격을 준용하여 해석 및 시험을 하였다. 해석 시 최대 변위 값은 0.2 mm, 응력 값은 항복응력 이하로 도출되었다. 진동시험 시 도체부와 치구 간 간격을 2 mm 로 조립하였고, 운용진동에 의한 단락이 발생하지 않았다. 따라서 진동해석과 시험을 통하여 운용 중 비작동에 대한 작동신뢰성을 확인하였고, 해석과 시험의 결과를 정성적으로 확인할 수 있었다.

둘째, 표적 충돌 시 CSA의 작동신뢰성을 검증하기 위해 수행한 충돌해석과 실제시험을 수행하여 비교하였다. 해석에서는 충돌 시의 첨두부의 변형 형태와 CSA 도체부와 접촉 위치를 확인하고, 정상 단락여부를 확인하였다. 실제시험은 기체포 시험장비와 활강포 시험장비를 통한 역탄도시험을 수행하였다. CSA 단락 및 신관 신호 계측을 위해 오실로스코프를 사용하였다. 해석과 시험 간 정확성을 정량적으로 확인하기 위해 충돌 후 CSA의 단락 간 소요시간 확인 및 발사체의 충돌 시 노즈업 각도를 계산하여 비교하였다. 그 결과 M&S 해석 결과가 실제 시험 결과와 6~7 % 오차 내로 유사함을 확인하였다.

셋째, 진동 및 충돌해석을 함으로써 설계안의 작동신뢰성을 확인할 수 있었다. 또한, 실제 시험 시 고속충돌로 인해 시제의 잔해만 남아 확인하기 어려웠던 충돌 시 각 부품의 거동을 M&S를 통해 효과적으로 확인하였다. 또한, 본 연구는 큰 비용과 시간을 요구하며 위험성을 감수해야하는 충돌 시험을 하지 않고도 해석을 통해 CSA의 작동신뢰성을 정밀 예측할 수 있는 M&S 기술에 대한 요소 기술을 확보하였다.

본 연구를 기반으로 해석과 시험을 비교하는 과정을 통해 정밀해석모델을 구축하여 실제 표적 조건에 대한 충돌 시 CSA의 거동과 작동신뢰성을 확인할 예정이다. 향후 이러한 연구를 기반으로 신뢰성 있는 해석기법을 구축하여 무기체계의 설계 과정에 적용함으로 시험 검증의 고충을 줄이고 해석의 실질적인 효과를 널리 활용하고자 한다.