1. 서 론

감시∙정찰체계, 레이저무기 등의 광학시스템은 수신광을 검출기로 전송하거나 에너지를 원거리에 전달하기 위해 다수의 광학미러(optical mirror)를 포함하고 있다. 광학미러 표면은 기계적, 열적 하중에 의한 수십 나노미터(nm)의 변형만으로도 영상의 왜곡 및 에너지 집속 성능의 저하가 발생할 수 있다. 이를 방지하기 위하여 광학미러의 측면을 접착하여 고정하는 마운트에 플렉셔(flexure) 구조를 적용하여 광학미러 표면의 열-기계적 변형에 의한 파면오차가 최소화되도록 설계한다. 통상, 초정밀급 광학시스템용 미러는 사용되는 광원 파장(λ)에 대해 λ/10 이하 정도의 파면오차를 갖도록 설계되고 있다. 또한, 광학미러의 고속 정밀 구동을 위하여 플렉셔는 일정 수준 이상의 강성이 요구되는데, 반경 방향 자유도에 대해서는 유연하고 나머지 자유도에 대해서는 강인하도록 설계되어야 한다. 이에 플렉셔 마운트의 소재로는 열팽창계수가 낮고, 강성이 큰 니켈 강 합금(Invar)이나 티타늄 합금 등이 사용되며, 플렉셔는 소형화∙경량화 및 고강성의 구현과 제작성 등을 고려하여 복잡한 형상으로 설계된다.

이에 광학미러의 플렉셔 마운트의 최적설계에 관하여 열적∙기계적 변형에 의한 파면오차 분석 및 실험계획법을 이용한 연구가 보고된 바 있다

[1–3]. 또한, 위상최적화(topology optimization) 기법을 이용한 플렉셔 마운트 설계도 수행되었는데, 파면오차를 목적함수로 한 광학미러의 설계

[4]의 경우, 타 자유도의 강성 저하 억제가 고려되지 못한 한계가 있다. 그 밖에 열-탄성 하중 조건에서 응력을 제한조건으로 추가 고려한 변형에너지 최소화 위상최적화 연구도 보고된 바 있다

[6–7].

본 논문에서는 열-탄성 하중 조건에서 변형에너지를 최소화하는 위상최적화 문제를 구성함에 있어서 광학미러 접착면에서의 응력 값과 함께 1차 고유진동수를 제한조건으로 고려하여 광학미러가 강성을 유지하면서도 열-구조 변형에 의한 파면오차를 최소화할 수 있는 소형 광학미러 마운트의 플렉셔 구조에 대한 최적 설계 연구 결과를 기술한다.

2. 연구 대상 및 목적

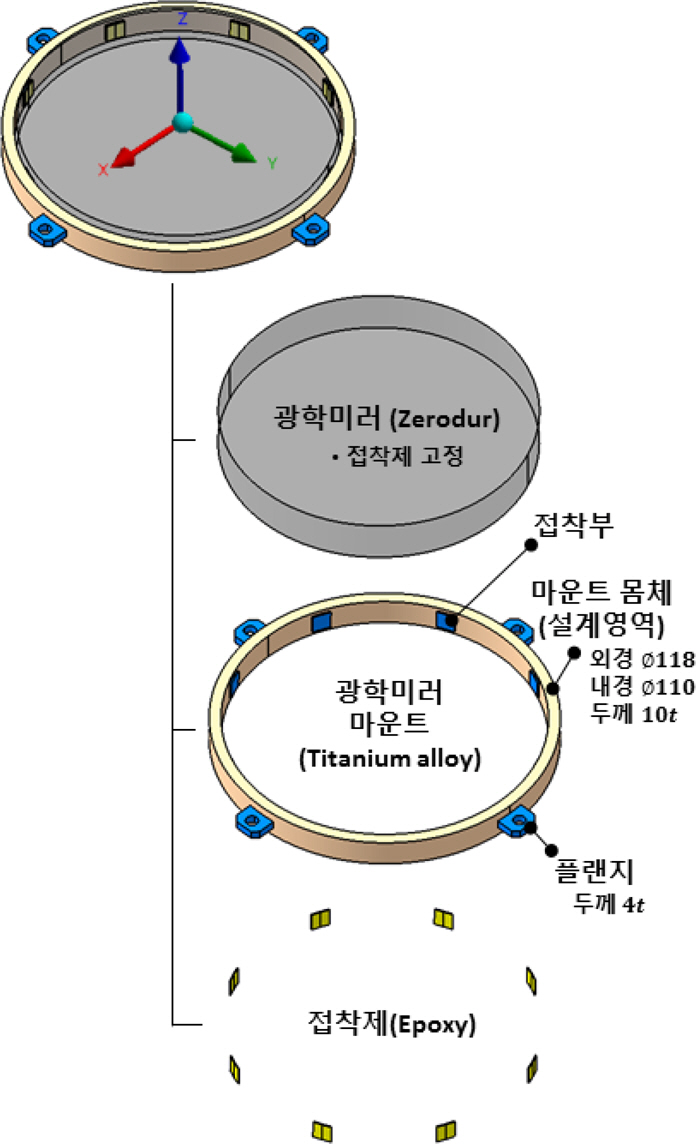

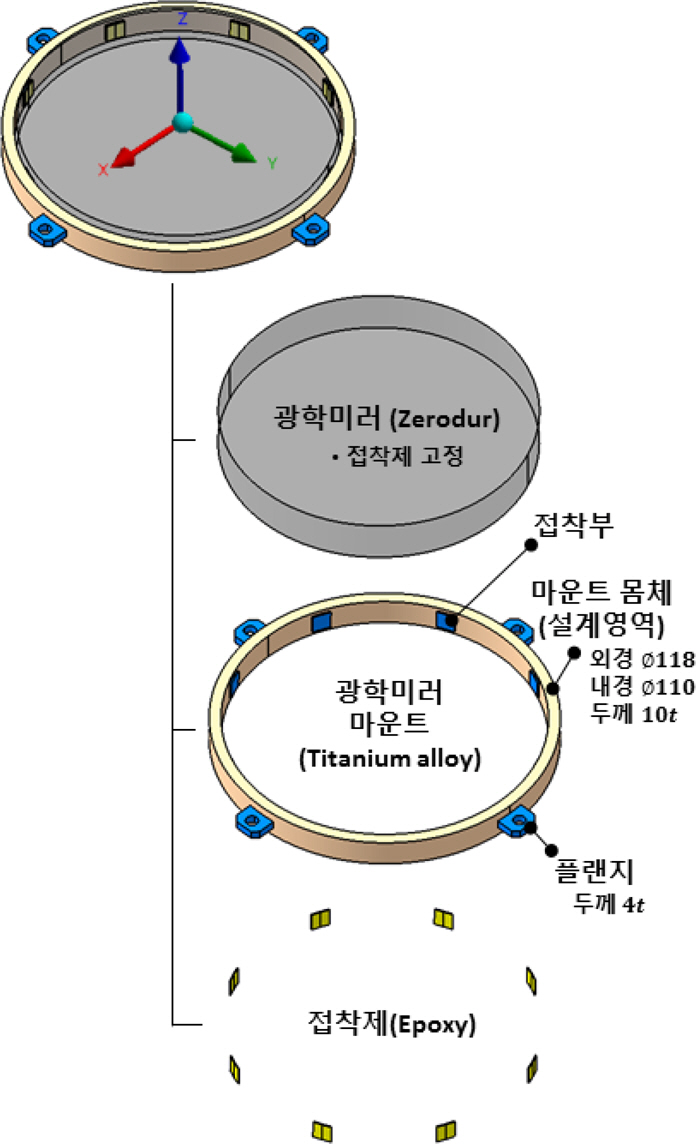

본 연구에서 최적화하고자 하는 대상은

Fig. 1과 같이 소형 광학미러 조립체를 구성하는 마운트이다. 광학미러는 열 변형에 의한 미러 표면의 변형을 최소화하는 것이 중요한데, 이를 위해서 미러는 열팽창계수가 작은 상용 글라스 세라믹인 Zerodur

Ⓡ를 사용하며, 측면에서 MIL-A-46111 등의 에폭시 계열 접착제를 이용하여 마운트에 고정한다. 마운트는 비강성이 크고 열팽창계수가 작은 티타늄합금(Ti-alloy) 재질을 사용한다. 온도 변화 및 미러의 자중에 의한 광학미러 표면의 열-기계적 변형이 최소화되도록 마운트에 플렉셔 구조를 가공하는 것이 목적으로서, 구성품 간의 열팽창 계수 차이에 의해 접착제에 발생하는 응력을 낮추는 것이 광학미러의 변형 억제에 효과적일 것이다. 아울러, 상위 조립체에 조립되어 고속 정밀 구동 시 발생할 수 있는 동적 외란(진동)에 강인하게 응답할 수 있도록 마운트의 1차 고유진동수는 일정 값 이상이 되도록 설계한다.

Fig. 1에 각 구성품의 세부 제원을 표기하였고

Table 1은 광학미러 및 마운트 플렉셔에 사용된 재료의 물성치 값이다.

Fig. 1.

A schematic illustration of an optical mirror assembly

Table 1.

Material properties used in the optical mirror assembly

|

Ti-alloy |

Epoxy |

ZerodurⓇ

|

|

E [GPa] |

114 |

0.159 |

91.0 |

|

Poisson's ratio |

0.31 |

0.42 |

0.24 |

|

ρ [kg/mm3] |

4.43 E+06 |

1.12 E+06 |

2.53 E+06 |

|

CTE [μm/m] |

8.8 |

62.0 |

0.05 |

3. 연구 수행 방법

위상최적화 설계(topology optimization design)는 설계 영역(design domain)을 다수의 유한요소 격자(finite elements)로 이산화하고, 각 유한요소에 대하여 [0,1] 범위에서 연속적인 실수 값을 갖는 가상의 밀도를 설계 변수로 설정하여 최소 또는 최대화하고자 하는 구조물의 반응 값을 목적함수로 지정하고, 제한조건을 만족하는 범위 내에서 설계 변수를 갱신하는 반복 계산 기법이다.

[8] 설계 변수 값에 따라 설계 영역 내의 물질 분포가 결정되고 결국 목적함수 및 제약조건을 만족하는 구조물의 최적 위상이 설계된다. 일반적으로 위상 정밀도가 높은 최적화 형상을 도출하기 위해서는 설계 영역을 세밀하게 이산화시켜 설계 변수의 개수를 많게 할 수 있으나, 유한요소 격자의 개수가 증가함에 따라 해석 시간이 증가하는 단점이 있다.

본 연구에서는 마운트의 플렉셔 구조를 방전 가공으로 쉽게 가공될 수 있도록 두께 방향(

Fig. 1에 제시된 z축 방향)으로는 형상 변화가 없도록 설계하고자 한다. 이러한 목표 형상을 구현함과 동시에, 해석 시간을 단축하기 위해서 마운트를 유한요소 중 쉘 요소(shell element)로 모델링하였다. 솔리드 요소(solid element) 대비 쉘 요소로 모델링할 경우, 마운트의 두께 방향에 대한 강성이 고평가됨으로써 해당 자유도로의 변형이 다소 작게 예측된다. 플렉셔 구조를 적용하지 않은

Fig. 1의 최적화 전 기준 모델에 대하여 솔리드 요소와 쉘 요소로 유한요소 모델링하여 해석하여 구조적 거동의 유사성을 확인함으로써, 쉘 요소로의 단순화의 타당성을 검토한 후 단순화한 모델에 대한 위상최적화를 수행하고자 한다.

Table 1에 제시된 재료로 가공 및 조립된 광학미러 조립체에서, 상대적으로 열팽창계수가 작고 비강성이 큰 광학미러는 해석 시간을 단축하기 위해서 질점 요소로 근사하여, 접착제 요소에 구속되는 조건을 적용한다. 3차원 솔리드 형상의 쉘 모델링 및 광학미러의 집중질량 요소 근사 결과는

Fig. 2와 같다.

Fig. 2.

A simplified model to formulate the present topology optimization problem

본 연구에서는 단순화된 설계영역 모델을 이용하여 목적함수 및 민감도를 계산하기 위해서, 열-탄성구조 해석을 수행하고 고유진동수 제한조건의 수렴성 확인을 위해 고유모드 해석을 수행한 후, 설계 변수를 갱신하는 반복 계산으로 위상최적화를 수행한다. 최적 설계를 수행하는 전체 흐름도(flow chart)는

Fig. 3에 제시되어 있다.

Fig. 3.

The design optimization process for optimal flexure mount structure of the optical mirror

4. 위상최적화 문제 정식화

4.1 물성치 보간법

위상최적화는 설계 영역을 구성하고 있는 유한요소 각각에 대하여 재료 유무를 나타내는 설계 변수

x 를 구하는 과정이다. 유한 요소의 전체 개수가

ne일 때,

e번째 유한 요소에 부여된 설계 변수를

xe라고 하자(

e =

1, 2, …,

ne). 설계 변수 값의 변화에 따라 해당 요소의 강성 상태는 변화해야 하므로 Rozvany 등

[9]이 제안한 SIMP(Solid Isotropic Micro-structure with Penalty) 기법에 따라서 요소의 강성을 나타내는 영률(Young's modulus)을 다음과 같이 설계 변수에 대한 함수로 표현한다.

여기서, 지수

p는 벌칙 인자(penalty factor)로서 위상최적화 과정의 수렴성을 고려하여

p = 3으로 설정하였다

[8]. 식 (1)에서

E0는 재료의 영률로서 설계 변수

xe = 1은 유한 요소에 물질이 가득 채워진(solid) 상태로서 재료 물성치와 동일한 영률을 가지고,

xe가 0에 근접하면 재료가 제거(void)된 유한요소를 나타내어 0에 가까운 영률 값을 갖게 된다.

식 (1)에 제시된 물성치 보간법은 유한 요소에 대한 강성 행렬(stiffness matrix)을 구성하는데 그대로 반영되므로, 위상최적화 과정을 통하여 설계 변수의 값을 결정하는 것은 전체 구조를 이루고 있는 설계 영역 내의 전 요소의 강성 행렬을 결정하는 것과 마찬가지이다.

4.2 목적함수 및 제약조건

Park 등

[4]은 열-탄성해석으로부터 계산된 광학미러 표면의 수직방향 변위를 Zernike 다항식

[5]으로 근사하여 계산되는 광학미러의 파면오차의 RMS(Root-Mean- Square)값을 최소화해야 하는 목적함수로 선정하여 설계 변수인 유한요소의 밀도에 대한 민감도를 수식으로 유도하고 위상최적화를 수행하였다. 그러나 Park 등의 연구에서는 위상최적화에 의해 재료가 제거됨으로써 발생되는 플렉셔의 강성 저하를 억제시키는 방법에 대해 고려하지 못한 한계가 있다.

이에 본 연구에서는 직접적으로 파면오차를 목적함수로 구현하는 방식 대신에 변형에너지(strain energy)를 목적함수로 선정하여 최소화시키는 문제로 구성하되, 광학미러와 마운트를 연결하는 접착제에서 발생하는 최대 등가 응력(von Mises stress)을 초기의 기준 모델 대비 10 % 이하로 낮추고, 1차 고유진동수는 광학시스템이 요구하는 구동장치 운용 주파수의 3배 수준인 1 kHz 이상이 되도록 제한조건으로 적용함으로써, 간접적으로 광학미러의 파면오차를 최소화하는 특정한 자유도에 대해서만 유연한 플렉셔의 최적화 형상을 유도하면서 나머지 자유도에 대한 강성의 저하는 최대한 억제하고자 한다. 본 연구의 위상최적설계 문제는 다음의 식 (2)와 같은 최소화 문제로 정식화한다.

여기서 K 는 전체 시스템에 대한 강성 행렬(stiffness matrix)이고 u는 전체 변위 벡터(displacement vector)이다. 목적함수인 uTKu는 변형률 에너지를 나타낸다.

식 (2)에서 전체 설계영역의 목표 질량 제한값

M¯ 이내가 되도록 하는 질량 제한조건 이외에, 본 연구에서는 접착제 영역의

nc개의 요소에 대하여 등가 응력 σ

VM이 제한 값

σ¯ 이하가 되도록 하고, 1차 고유진동수

w1 이

w¯ 이상이 되도록 추가적인 제한조건을 적용하였다. 본 연구에서

σ¯는

Fig. 1의 최적화 전 기준모델에 대한 열-탄성 구조해석 시 접착제 영역에서의 최대 von Mises 응력의 10 %로 한다.

5. 모델 생성 및 위상최적화 수행

5.1 광학미러 조립체 형상 및 구조해석 조건

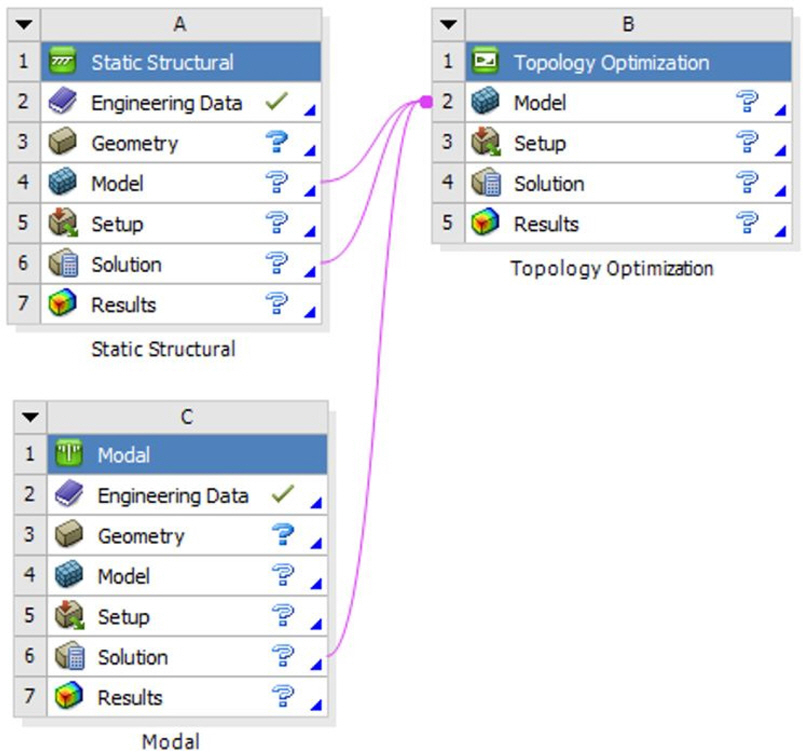

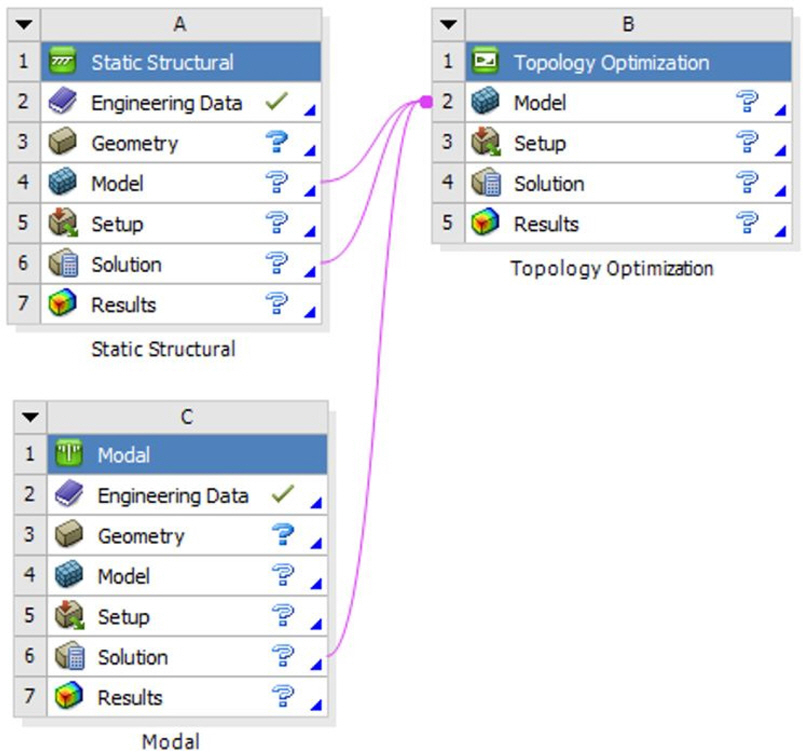

유한요소 모델링과 해석, 위상최적화 Solver는 ANSYS Workbench

[10]가 제공하는 모듈을 사용하였다.

Fig. 4는 ANSYS Workbench 환경에서 구성한 열-탄성 구조 및 고유모드해석과 위상최적화 해석시스템의 구성도이다. 해석모델에 대하여 열-탄성해석은 Static Structural 모듈로, 고유모드 해석은 Modal Analysis 모듈로 수행하고, 각각의 해석 결과를 Topology Optimization 모듈의 입력데이터로 사용하여 최적 설계를 위한 반복 계산 루프를 구성한다.

Fig. 4.

A construction of ANSYS Workbench environment for the present topology optimization

Fig. 5는 광학미러, 마운트, 접착제로 구성된 광학미러 조립체의 평면 형상이다. 마운트는 3개의 영역으로 구성된다. 원주방향으로 90도 등간격으로 배열된 두께 3 mm의 플랜지는 상위 조립체에 조립되며, 원주방향으로 45도 등간격으로 배열된 두께 8 mm의 접착부는 광학미러와 에폭시 접착제로 결합된다. 마운트 몸체는 두께 10 mm로서 도넛 형태로서 본 연구의 위상최적화 설계 영역이다. 파면오차 계산을 위한 열-탄성 구조해석과 1차 고유진동수 계산을 위한 고유모드 해석에 대한 경계조건은

Table 2와 같다. 위상최적화 과정에서 해석 시간 단축을 위해서 열팽창 계수가 작고, 비강성이 큰 광학미러는 질점 요소로 단순화하였다. 단, 파면오차를 계산하기 위해서 광학미러 표면의 z방향 변위 분포값이 필요한 경우에는 열-탄성해석 시 광학미러 형상을 그대로 모델링에 반영하였다.

Fig. 5.

A top view of an optical mirror assembly

Table 2.

Boundary conditions for finite element analysis

|

해석 Type |

경계조건 적용 위치 |

경계조건 값 |

비 고 |

|

열-탄성구조해석 |

플랜지 구멍 X = 0 위치 |

Ux = 0 |

X축대칭 |

|

플랜지 구멍 Y = 0 위치 |

Uy = 0 |

Y축대칭 |

|

플랜지 상부면 |

Uz = 0 |

|

|

전체 영역 |

ΔT = +38 ℃ |

열팽창 효과 |

|

전체 영역 |

gz = 9.81 m/sec2 |

자중 효과 |

|

고유모드해석 |

플랜지 구멍 |

Ux = UY = Uz = 0 |

고정 |

|

광학미러 |

Mass = 340 g |

집중질량 |

5.2 위상최적화를 위한 쉘 요소 기반 모델의 유효성

마운트의 중립면을 기준으로 QUAD8 쉘 요소로 유한요소 모델을 생성하고

Table 2의 경계조건을 적용하여 고유모드 해석을 수행하여 솔리드 요소로 해석한 결과와 유사한 구조적 거동을 보임을 확인함으로써, 쉘 요소를 활용하여 위상최적화 해석 시간을 단축하고자 한다. 또한 쉘 요소로 모델링할 경우 Z 방향에 대하여 일정한 형상을 갖는 결과를 얻을 수 있는 장점이 있다.

Fig. 6은 광학미러 조립체의 최적화 전 기준모델에 대하여 각각 솔리드 요소와 쉘 요소로 모델링하여 고유모드 해석을 수행한 결과이다. 1차, 2차, 3차 모드는 각각 광학미러의 z축 방향, x축 방향, y축 방향 강체 이동모드로서, 쉘 요소로 모델링하더라도 고유진동수는 솔리드 요소로 모델링하여 해석한 결과 대비 최대 8% 이내의 차이를 보인다. 모드 형상을 비교해 보면 쉘 요소로 모델링할 경우 두께 방향의 굽힘 강성이 다소 크게 작용하는 것을 확인 할 수 있으나, 전체적인 거동이 유사하고 고유모드의 순서 또한 일치하므로, 쉘 요소를 적용하여도 위상최적화로부터 얻고자 하는 목표를 달성할 수 있을 것으로 판단된다.

Fig. 6.

Comparison of modal analysis results between solid and shell FE model for optical mirror assembly

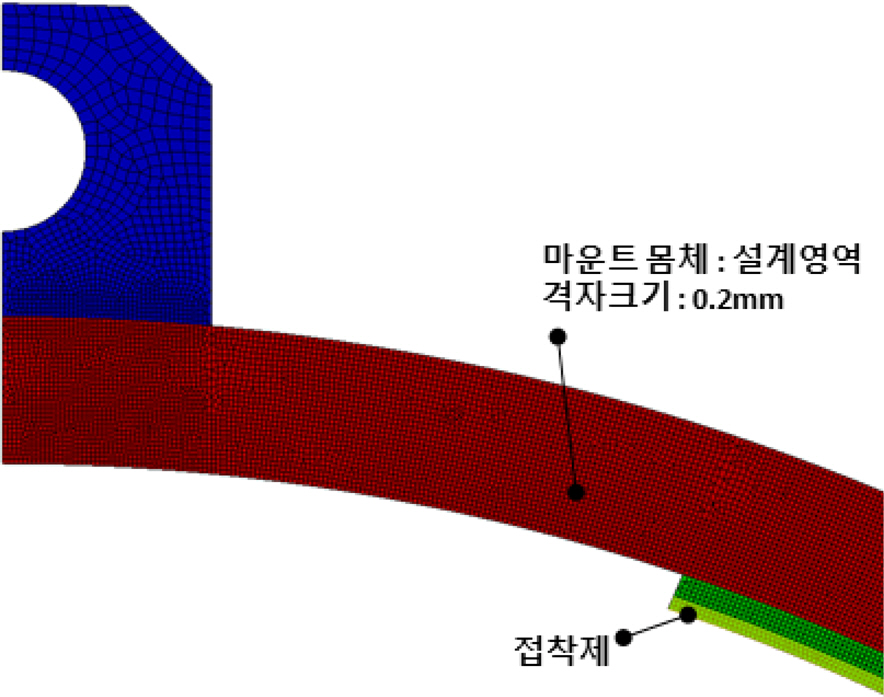

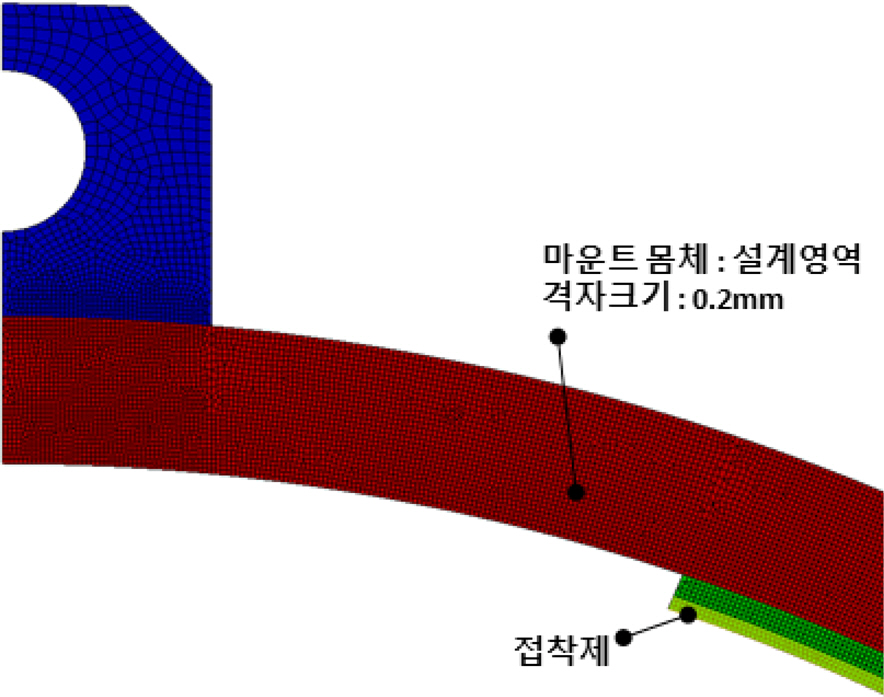

5.3 위상최적화 해석모델 구성

Fig. 7과 같이 위상최적화를 위하여 QUAD8 쉘 요소를 이용하여 유한요소 모델을 생성하였다. 설계영역에 해당하는 마운트 몸체와 제한조건으로서 von Mises 응력을 계산하는 접착제 영역에 대하여 0.2 mm 길이의 세밀한 유한요소 격자망을 생성하였다.

Table 2의 경계조건을 적용하여 열-탄성 구조해석과 고유모드 해석을 수행하고, 결과를 입력 데이터로 활용하여 위상최적화 반복 계산 루프를 구성하였다.

Fig. 7.

A partial view of mesh configuration for topology optimization of optical mirror mount

ANSYS Workbench의 Topology Optimization 모듈에서 목적함수로서 Compliance를 최소화(즉, 변형률 에너지의 최소화)하도록 설정하고, 식 (2)의 제한조건을구현하기 위해서 Response Constraint값으로 1) 접착제 요소 영역에서의 von Mises 최대응력을 기준 모델 해석 결과의 10 %에 해당하는 0.5 MPa 이하가 되도록, 2) 1차 고유진동수는 설계 요구조건인 1 kHz 이상이 되도록, 3) 설계영역의 질량은 기준모델 대비 60 % 이하가 되도록 설정하였다.

z축 방향 자중 및 열변형 하중 조건에 대하여 변형에너지(또는 Compliance)를 최소화하는 형상은 1차 고유모드에 해당하는 강성과 반경방향 변형에 대한 강성을 증대시키는 효과가 있다. 광학미러와 마운트를 결합하는 접착제 영역의 응력을 일정 이하가 되도록 함으로써, 마운트의 열변형에 의한 광학미러로 전달되는 응력을 감소시키게 되어 궁극적으로 광학미러의 파면오차 감소에 기여할 것으로 기대된다.

ANSYS Workbench의 Topology Optimization 모듈은 Manufacturing Constraint로서, x, y축 대칭 제한조건 기능을 제공한다. 이를 적용함으로써, x축과 y축에 대하여 대칭적인 최적화 형상을 도출할 수 있다.

식 (2)에서 제시한 제한조건 중 본 연구에서 제안하는 접착제 영역에서의 응력 제한조건과 1차 고유진동수 제한 조건의 효과를 확인하기 위하여

Table 3과 같이 세 가지 조합으로 위상최적화 문제의 제한조건을 달리하였다.

Table 3.

Definition of topology optimization variants

|

Model ID |

제한조건 구성 |

|

Opt |

1) 접착제 영역 σVM < 0.5 MPa

2) 1차 고유진동수 > 1 kHz

3) 설계영역 질량 < 60 % |

|

Opt w/o σ const |

Opt에서 제한조건 1) 제외 |

|

Opt w/o ω1 const |

Opt에서 제한조건 2) 제외 |

6. 위상최적화 결과 및 토론

6.1 위상최적화 형상 후처리 및 모델 생성

총 58회의 반복 계산(iterations)을 거쳐서 접착제 영역에서 von Mises 최대응력은 0.48 MPa, 1차 고유진동수는 1101 Hz를 갖는 최적 형상을 얻었다. 위상최적화가 완료되면 설계영역의 각 요소에 대하여 [0, 1]의 범위의 확률적인 설계 변수 값 분포를 결과로 얻게되는데, 각 요소에 대하여 0 또는 1의 이산화된 값을 갖는 확정적인 형상이 되도록 설계자가 판단하여 후처리해 주어야 한다.

Fig. 8의 위상최적화 형상은 설계 변수값이 0.6 이상인 유한요소를 추출한 형상이며, CAD 프로그램에서 해당 형상을 최대한 유지하면서 제작성을 고려하여 단순화된 형상이 되도록 후처리를 하였다.

Fig. 8(a)는

Table 3의 Opt 조건에 대한 최적 형상이며,

Figs. 8(b), (c)는 각각 응력 제한 조건과 1차 고유진동수 제한 조건을 제외한 경우의 최적 설계 결과이다.

Fig. 8.

Topology optimization results for optical mirror mount

후처리된 형상을 이용하여 각 영역의 두께가 기준모델과 동일하도록 즉, 마운트는 10 mm, 플랜지는 3 mm, 접착부는 8 mm의 두께를 각각 갖도록 3차원 형상을 생성하고 열-탄성해석과 고유모드 해석을 수행함으로써 최적화 결과의 타당성을 검토하도록 한다.

6.2 해석을 통한 최적화 효과 검토

위상최적화 및 후처리를 통해서 얻은 플렉셔 구조를 갖는 마운트 형상에 대하여, 최적화 수행 이전의 기준 모델 대비 1차 고유진동수와 파면오차를 비교함으로써 최적화 효과를 검토한다. 열-탄성 구조해석 및 고유모드 해석은

Table 2의 경계조건을 적용하되, 솔리드 요소로 유한요소 격자를 생성한다. 또한, 광학 미러는 형상을 그대로 반영하여 솔리드 요소로 모델링한다.

파면오차 해석을 위하여 광학미러 조립체에 대한 열-탄성 구조해석을 수행하여 광학미러 반사면의 수직방향 변위를 식 (3)과 같이

n차의 Zernike 다항식

[5]으로 근사한다. 여기서,

αj,

Zj(

r, θ)는 반사면 변위의

j차 극좌표 기준 Zernike 다항식 계수 및 함수값이다. Zernike 다항식은 식 (4)와 식 (5)로 정의된다.

식 (6)과 같이, 근사화된 변위 ϕ와 실제 변위 un의 L-2 norm의 제곱인 e2를 최소제곱법으로 최소화하는 αj를 구한다.

광학미러의 변형 성분 중 z축 방향의 이동(piston), x 축, y축 회전(tilt) 등의 강체 모드는 상위 시스템에서 보정 가능하므로 식 (7)과 같이 1차(piston) 모드와 2~3차(tilt), 4차(defocusing) 모드를 제외한 광학면의 변형 un^ 을 구한다. 일반적으로, 식 (7)에서 Nα는 3 또는 4로 한다. 식 (8)과 (9)로 강체모드가 제외된 변형성분에 대한 광학미러 반사면 면적 A를 이용한 RMS(Root Mean Square) 형태의 파면오차(WFE, Wavefront Error)를 정의한다.

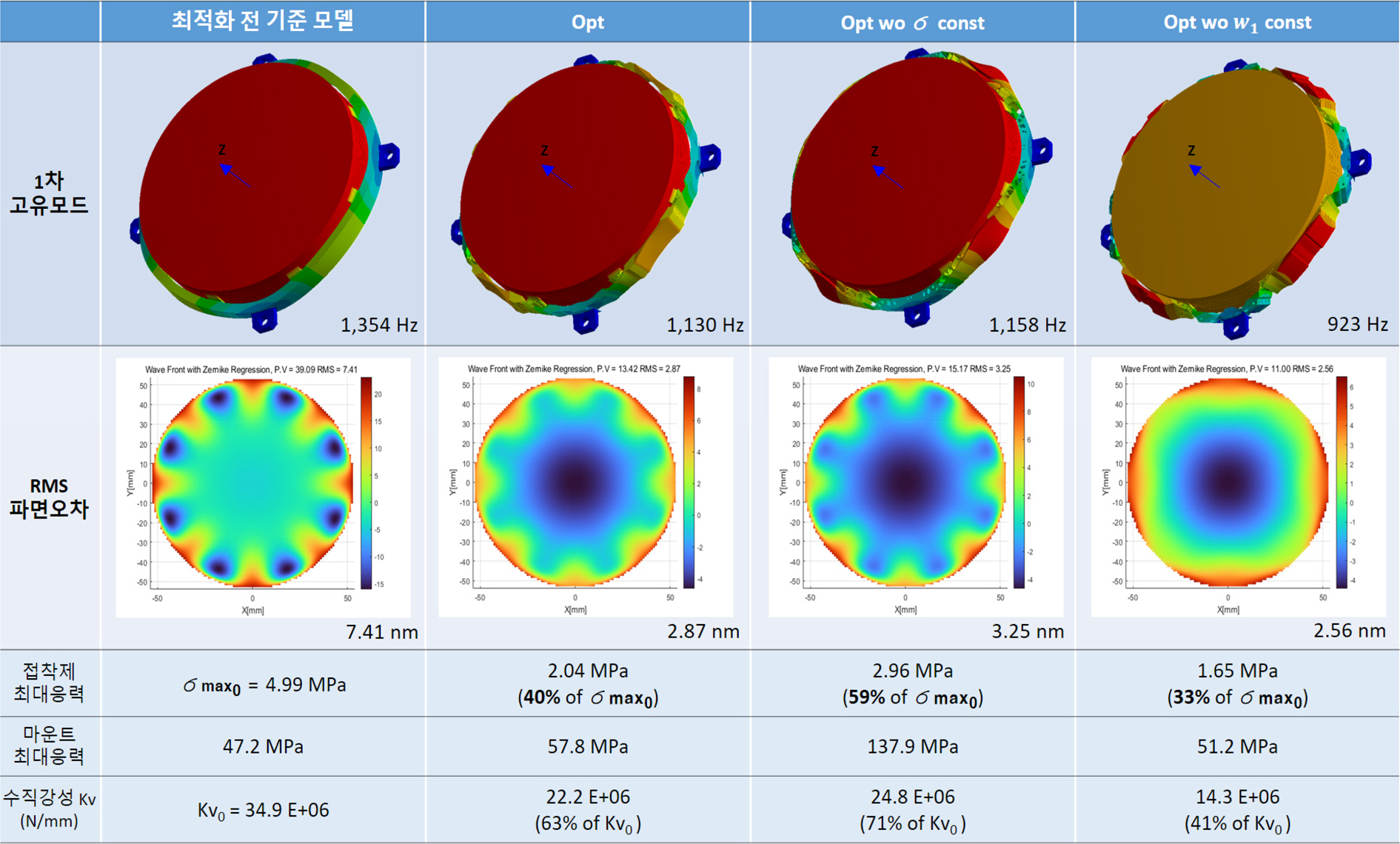

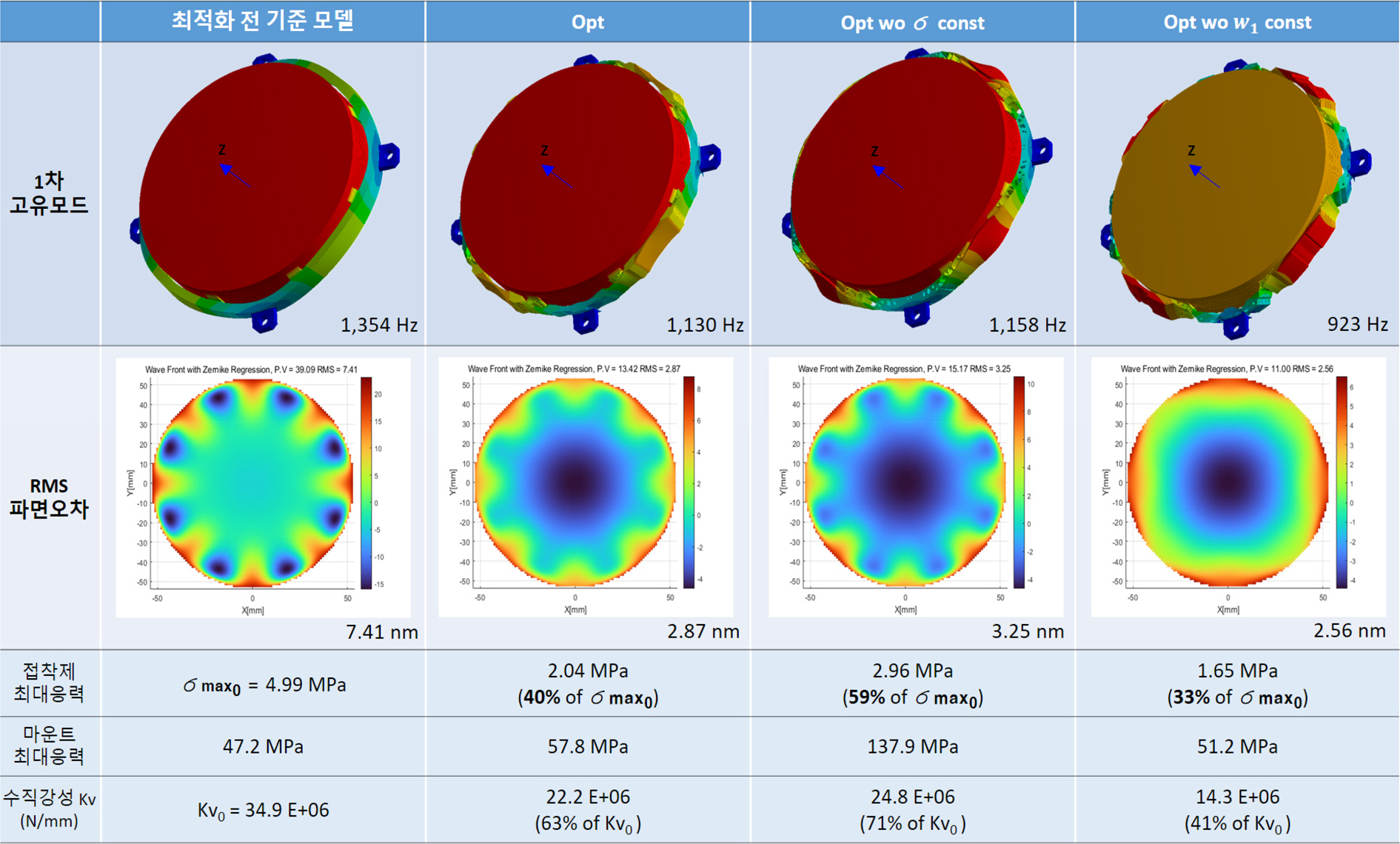

Fig. 9는 기준 모델 대비 최적화 모델에 대한 1차 고유진동수 및 파면오차 등을 비교한 결과이다. 기준 모델 대비 위상최적화를 통해서 부분적으로 재료가 제거된 플렉셔 구조가 적용된 최적화 모델에서 1차 고유진동수가 약 20 % 감소하지만, 1 kHz 이상의 요구조건을 만족하였다. RMS 파면오차는 7.41 nm에서 2.87 nm로 약 1/3 수준으로 감소하는 결과를 보인다. 그림에서 RMS 파면오차의 등고선도는 광학미러 표면에서의

un^ 분포이다. 접착제 영역에서 von Mises 최대응력은 약 5 MPa에서 2 MPa로 감소하는 결과를 얻었다.

Fig. 9.

Comparison of Analysis results between reference model and 3 optimized configurations

위상최적화 최종해의 해석 결과의 1차 고유진동수 1101 Hz, von Mises 응력 0.48 MPa 대비 최종 모델에서의 해석값이 1130 Hz, 2.04 MPa 으로 상이한 이유는 위상최적화 과정에서는 [0,1]의 범위로 계산된 설계 변수로부터 강성이 계산되므로 후처리를 통해서 1의 밀도값을 갖는 형상으로부터 계산된 강성의 차이가 발생하기 때문이다.

따라서, Compliance를 최소화하고 추가적인 제한조건을 적용함으로써, 위상최적화를 통해서 광학미러의 파면오차를 감소시킬 수 있는 마운트의 플렉셔 구조 설계 방법을 제시하고, 최적화 결과를 이용한 모델 재생성 및 이를 이용한 열-탄성 구조해석과 고유모드 해석을 통해서 결과의 타당성을 검증하였다.

접착제 영역의 최대응력 제한조건을 제외하면 접착제를 통해서 광학미러로 전달되는 응력의 영향으로 파면오차가 증가함을 알 수 있다. 1차 고유진동수에 대한 제한조건을 제외하면 파면오차는 더 감소시킬 수 있으나, 수직변위에 대한 강성이 더 감소하고 결과적으로 1차 고유진동수 요구조건을 만족시킬 수 없는 최적화 형상을 얻게 된다. 접착제 영역에서의 열응력 제한조건 유무에 따른 최적화 형상에 관하여 다음 절에서 다루도록 한다.

또한, 마운트에서의 최대응력은 57.8 MPa로 예측됨으로써, 티타늄합금 재질의 900 MPa 이상인 인장강도 대비 안전율이 10 이상으로서 운용 상황에서 내구성 문제는 발생하지 않을 것으로 예상된다.

6.3 이종재료 접합구조에서 열응력에 관한 고찰

Fig. 8의 위상최적화 결과 중에서 접착제의 최대 von Mises 응력 즉 열응력에 대한 제한조건을 부여한 경우(

Fig. 8(a), (c)), 접착부의 마운트 외경이 상대적으로 작은 최적화 형상을 얻었다. 열팽창 계수가 낮은 Zerodur

Ⓡ 재질의 미러에 접착되어 구속된 마운트는 미러와 열팽창 계수 차이로 인해서 반경방향으로 큰 열응력이 발생하게 된다.

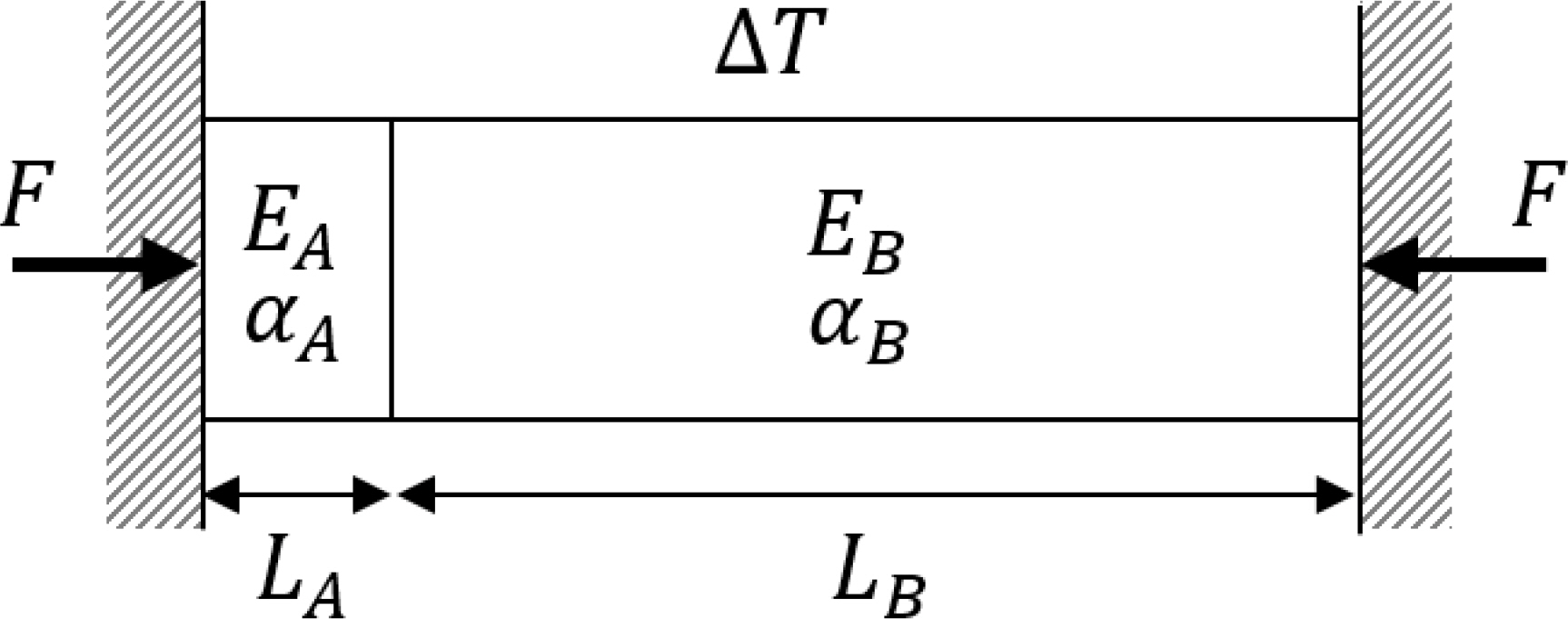

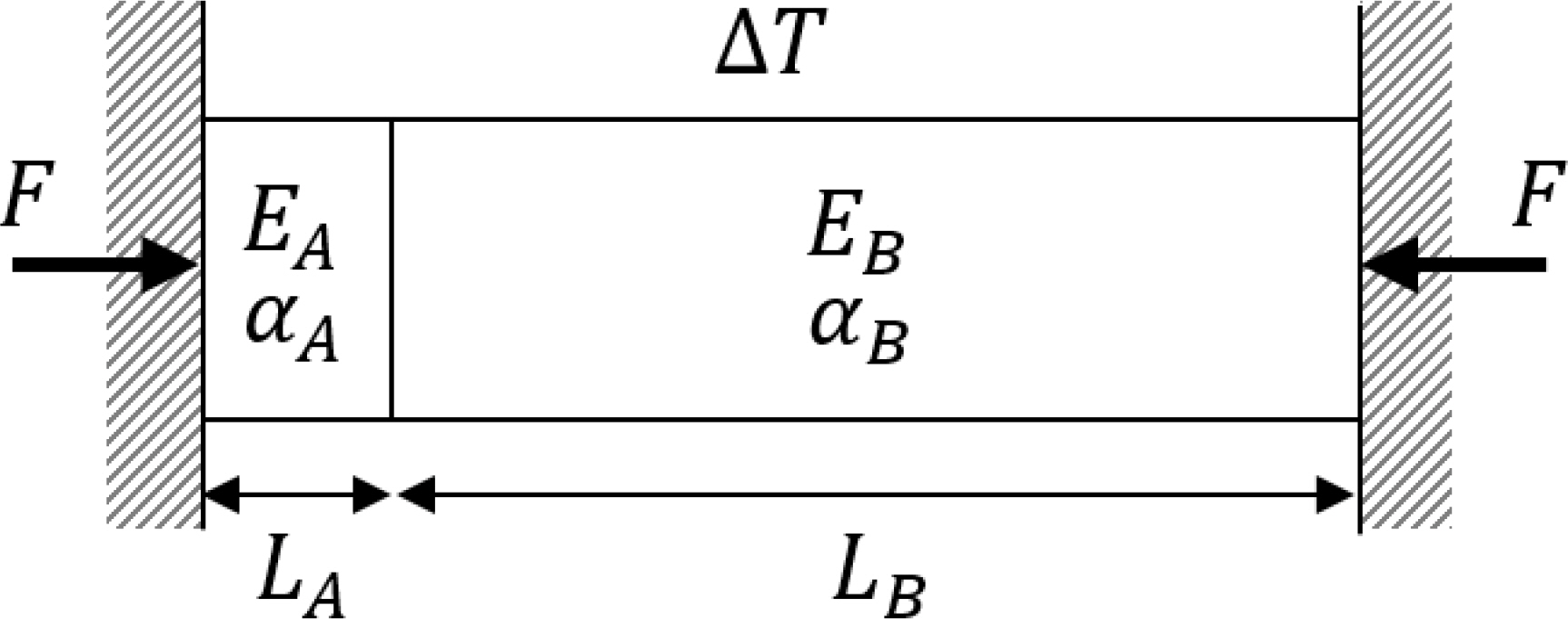

이러한 상황을 Chen 등의 연구

[11]를 참고하여

Fig. 10과 같이 전단변형을 무시한 간단한 1차원의 양단 지지 봉(bar)의 열응력 문제로서 열응력 메커니즘을 해석하면 아래와 같다. 양단지지 구속 조건이므로, 봉의 길이 변화는 식 (10)과 같이 0 이 된다. 따라서, 봉의 단면적이

A0이면 축 방향 응력은 식 (11)이 된다. 여기서,

E는 영률, α는 열팽창 계수이다.

Fig. 10.

A thermally loaded bi-material 1-D bar with both end fixed

재료 A는 에폭시 접착제, 재료 B는 티타늄 합금 봉에 대응되도록

Table 1의 물성치를 참고하여,

Table 4와 같이 단순화된 재료 물성을 가정하면, Δ

T = 100 ℃,

LB가 각각 5 mm, 10 mm인 경우 축방향 응력 σ는 각각 2.2 MPa, 3.0 MPa이 된다.

Table 4.

Model definition for thermal loaded bar

|

A |

B |

|

E (MPa) |

150 |

100,000 |

|

L (mm) |

1 |

5 (10) |

|

α (1/℃) |

10−4

|

10−5

|

따라서, 본 연구의 광학미러 측면에 접착제로 연결되는 방식의 마운트에 대하여 광학미러 파면오차를 감소시키는 최적의 플렉셔 구조는 접착부의 마운트 외경이 작게 되는 것이 바람직함을 이와 같은 해석적인 과정을 통해서 확인할 수 있다.

7. 결 론

본 연구를 통해서, 변형률 에너지를 최소화하고 1차 고유진동수와 접착제 영역의 von Mises 응력값을 제한조건으로 적용하여 위상최적화를 수행함으로써, 광학미러 표면의 파면오차를 감소시키는 광학미러 마운트의 플렉셔 구조를 도출하였으며 다음과 같은 유의미한 결과를 얻었다.

첫째, 기존의 파면오차를 목적함수로 한 플렉셔 구조의 위상최적화 연구에서 고려하지 못한 플렉셔 구조 적용에 따른 강성 저하 문제를 1차 고유진동수를 추가적인 제한조건으로 적용함으로써 보완하였다.

둘째, 광학미러 조립체를 쉘 요소로 단순화하고 격자를 조밀하게 생성함으로써, 위상최적화에 소요되는 해석시간을 단축하고, 방전 가공으로 가공이 가능한 수준의 최적의 플렉셔 형상을 얻었다.

셋째, 후처리를 통해서 제작이 용이한 형태로 플렉셔 마운트 구조를 설계하고, 열-탄성 구조해석 및 고유모드 해석을 통해서 최적화 결과의 타당성을 확인하였다.

넷째, 접착에 의한 이종재질 접합 구조의 광학미러 조립체에서 경계층에서의 열응력 감소가 광학미러 파면오차 저감에 효과적임을 확인하였다.

마지막으로, 도출된 설계형상에 대한 구조해석을 통해서 마운트에서의 최대응력값과 기준 모델 대비 접착부에서의 감소된 응력을 확인함으로써, 주기적인 온도 변화 등 외부 환경 조건에 대한 내구성 문제는 발생하지 않을 것으로 예상된다.

본 연구에서 도출된 성과, 즉, 1차 고유진동수와 접착제 영역의 최대응력을 제한조건으로 하여 광학미러 마운트의 변형률 에너지를 최소화하는 위상최적 설계 기법을 통해서 특정 자유도의 강성 저하는 최대한 억제하면서, 광학미러의 파면오차를 최소화하는 설계 방법은, 향후 다양한 광학시스템의 광학미러 플렉셔 마운트 설계에 활용될 수 있을 것으로 기대된다.