알루미늄 허니컴(HC) 구조재 적용 주조형 복합화약

Structural Support of Aluminum Honeycomb on Cast PBX

Article information

Trans Abstract

As the operating condition for the penetrating missile has been more advanced, the survivability of main charge has been strongly required when the warhead impacts the target. Lots of efforts to desensitize explosives such as the development of insensitive molecular explosives or optimizing plastic-bonded explosives(PBX) systems has been made to enhance the survivability of main charge. However, these efforts face their limits as the weapon system require higher performance. Herein, we suggest a new strategy to secure the survivability of main charge. We applied structurally supportable aluminum honeycomb(HC) structure to cast PBX. The aluminum HC structure reinforces the mechanical strength of cast PBX and helps it to withstand external pressure without the reaction like detonation. In this study, impact resistance character, shock sensitivity and internal blast performance of PBXs reinforced with HC structure were investigated according to the application of aluminum HC structure. The newly suggested aluminum HC structure applied to cast PBX was proved to be a promising manufacturing method available for high-tech weapon systems.

기 호 설 명

PBX : Plastic Bonded Explosive

RDX : Research Department Explosive

TVPR : TNT Volume based Performance Ratio

1. 서 론

견고 표적 및 지하 엄폐물을 표적으로 하는 관통 침투탄은 표적의 효과적 파괴를 위하여 침투 및 관통 후 탄두 내 주장약이 폭발하도록 설계 및 운용된다. 침투환경에서 탄두와 표적 간 고속충돌로 높은 충격압력이 탄체 및 주장약에 인가되는데, 이 때 주장약에 반응 임계압력 이상이 인가되면 의도치 않게 주장약이 조기에 반응함으로써 표적 파괴 기능을 수행할 수 없게 된다. 따라서 침투환경에서 주장약의 생존성을 확보하는 것이 침투탄 운용의 필수요소이다.

본디 주장약의 생존성 확보를 위하여 둔감화약에 대한 연구가 활발히 이루어졌다[1,10,11]. 분자화약 수준에서는 NTO와 같은 둔감한 분자화약을 개발하는 노력과 함께 형상 및 입도의 조절을 통하여 결정 내부의 미세결함을 최소화함으로써 화약 자체를 둔감화하는 전략들이 다양하게 고안되어 왔다. 또 다른 전략으로 등장한 것이 분자화약을 외부로부터의 열에너지, 기계적 충격을 보호해줄 수 있도록 고분자 결합재를 사용하는 복합화약(PBX, Plastic Bonded Explosives)의 적용이다. 이러한 복합화약의 화학적 조성 및 물리적 특성을 조절하는 연구들은 결합재 시스템을 이루는 구성성분을 제어함으로써 외부 충격 및 열적 분해에 대한 민감성을 낮추고, 화약의 취약성을 개선시키는 방향으로 이루어져왔다.

이러한 노력들에도 불구하고, 고성능 무기체계의 개발에 따라 높은 수준의 주장약 생존성이 계속 요구되고 있다. 일례로, 마하 5 이상의 속력으로 비행하는 극초음속(Hypersonic) 미사일과 같은 운용환경에서의 주장약은 다른 저속 유도무기체계 대비 침투환경에서 더 강한 기계적 충격에 노출될 수밖에 없다. 복합화약은 변형률속도가 클수록 탄성계수, 최대 유동응력, 최대응력에서의 변형률이 크기 때문에[2], 가혹한 환경에서 반응확률이 올라가고 생존성은 감소하게 된다. 따라서 이러한 환경에서도 주장약의 생존을 보장할 수 있으면서도 기존 복합화약 제조공정에 용이하게 적용할 수 있는 대안적인 패러다임이 필요한 실정이다.

이와 같은 필요성에 의거하여 본 연구팀은 내충격 구조재를 적용한 주조형 복합화약 형태를 새로이 고안하였다(Fig. 1). 이 구조재는 마치 콘크리트 사이에 배치된 철근처럼 보강재로 작용하여 수직방향의 외압을 감쇄시키고, 복합화약의 변형률을 감소시킴으로써 내충격성을 극대화시킬 수 있는 첨가재로 복합화약에 내충격 구조재를 도입한 국내외 연구사례는 없다. 구조재는 알루미늄, 붕소 등 고에너지 금속 연료물질이 주요 구성성분이므로, 폭발환경에서 후연소반응에 의하여 고열, 고압의 에너지 발산에 기여할 수 있다. 구조재의 형상은 적은 중량으로도 높은 충격흡수 능력을 가진다고 알려진 Honeycomb(이후 HC)형상으로[3] 설계하여 구조재 절대부피에 의한 복합화약 손실량을 최소화함과 동시에, 충돌 시 뛰어난 완충효과로 복합화약의 변형을 최소화하도록 고안하였다.

2. Materials and Method

복합화약 제조에 활용한 고분자 결합제는 ㈜삼양정밀화학의 SR-45HT(HTPB, Hydroxyl Terminated Poly Butadiene)를 사용하였고 Hydroxyl Index는 0.861 meq/g 이다. 가소제로는 ㈜애경유화의 DOA(Dioctyl Adipate) 또는 BASF사의 IDP(Isodecyl Pelargonate)를 사용하였으며 경화제로는 Sigma-Aldrich의 IPDI(Isophoron Diisocyanate)를 사용하였고 NCO Index는 8.93 meq/g이다. 경화반응 촉매로 동인화약의 TPB(Triphenyl Busmuth)를 사용하였다. 충진재로서 화약은 ㈜한화의 RDX를, 금속연료는 ㈜창성의 알루미늄분말(AL-10sf, d = 10 μm)을 사용하였다. 본 실험에 사용된 내충격 구조재는 대신하니컴의 3.175 mm, 4.76 mm 및 6.35 mm의 격자크기, 50 μm의 두께를 가지는 HC 형상의 알루미늄 구조재로서, 주조몰드의 내부 형상에 맞게 가공하여 사용하였다.

2.1 알루미늄 HC 구조재를 포함한 주조형 복합화약의 제작

알루미늄 HC 구조재를 적용한 주조형 복합화약의 조성은 아래와 같이 설계되었다.

• 12 ∼ 20 wt% Polyurethane binder

• 40 ∼ 51 wt% RDX powder

• 35 ∼ 40 wt% Aluminum powder

• 3.175 mm, 4.76 mm, 6.35 mm unit cell sized Aluminum honeycomb structure

알루미늄 HC 구조재를 적용한 주조형 복합화약의 제조과정은 다음과 같다. 고전단혼화기를 이용하여 주조형 복합화약 슬러리를 제조한 후, 알루미늄 HC 구조재가 삽입된 몰드에 복합화약 슬러리를 감압 하에 주조하여 슬러리 내부의 잔류기포를 제거함과 동시에 HC 격자 사이로 충분히 흘러들어갈 수 있도록 하며, 주조 및 탈포과정이 종료되면 60 ℃로 유지되는 오븐에서 7일간 경화 시킨다. 점도는 Brookfield사의 DV1M 점도계로 1 rpm의 조건하에 T-D spindle(No. 94)을 사용하여 측정하였고 경도는 Shore A Durometer를 사용하여 5회 측정 후 평균값을 구하였다.

2.2 내충격성평가

2.2.1 압축물성

알루미늄 HC 구조재가 적용된 복합화약의 압축물성은 INSTRON 3369 Universal Testing Machine(UTM) 압축시험기를 이용하여 측정되었다. 단일복합화약(Bare charge) 및 알루미늄 HC 구조재 격자 크기별 3종(3.175 mm, 4.76 mm 및 6.35 mm)을 각각 적용시킨 원통형 복합화약 펠렛(직경 30 mm, 높이 30 mm)에 대하여 압축강도, 압축변형률, 영률을 구하였다. 압축속도는 1 mm/min이며 시험군 당 5개의 시편을 준비하여 평균값을 구하였다.

2.2.2 강내충격모의시험

알루미늄 HC 구조재가 적용된 복합화약에 대하여 강내충격 모의시험을 통해 기계적 충격에 대한 내충격성을 평가하였다. 단일복합화약 및 알루미늄 HC 구조재의 격자크기별 3종(3.175 mm, 4.76 mm 및 6.35 mm)을 각각 적용시킨 시험탄을 약 500 kg의 낙하 중량체에 매달아 특정 높이에서 자유낙하 시킨다. 이 때, 낙하 높이에 따른 압력을 계측하면서 화약의 반응여부 및 행태를 기반으로 낙하높이를 조정해 수렴값을 찾는, Bruceton analysis에 근거한 Up and down방식[12]을 이용하여 화약이 50 %의 반응 확률을 가지는 낙하높이를 찾고 그때의 화약 상부에 인가되는 충격압력을 측정·비교함으로써 내충격성을 비교하였다.

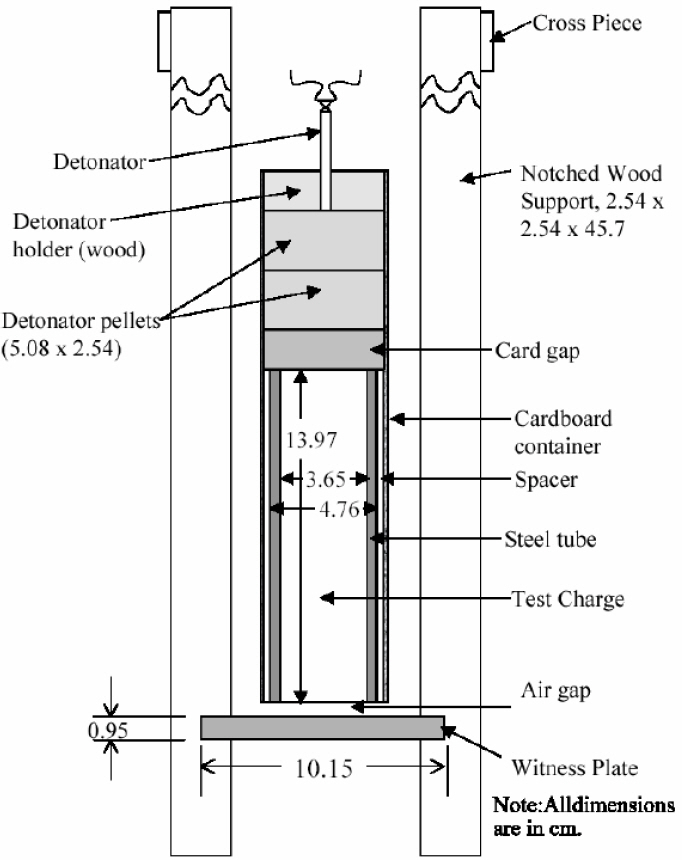

2.2.3 LSGT(Large Scale Gap Test)

복합화약에 알루미늄 HC 구조재의 적용 여부에 따른 숔감도 비교를 위해 LSGT(Large Scale Gap Test)를 수행하였으며[4], 시험화약으로는 단일복합화약과 알루미늄 HC 구조재 격자크기별 2종(4.76 mm 및 6.35 mm)을 각각 적용시킨 복합화약을 준비하였다. LSGT는 일정한 숔압력을 발생시키는 숔주개화약을 이용하여, 숔주개화약과 시험화약 사이에 숔감쇄기(PMMA, Poly Methylmethacrylate)의 두께를 조절해가며 50 %의 확률로 시험화약이 반응할 수 있는 숔압력을 측정하는 시험이다(Fig. 2). 시험탄 하단의 증거판의 구멍 형성 여부에 따라 반응행태를 판단하며, 양성(구멍형성, 화약 반응, ‘GO’) 및 음성(구멍 미형성, 화약 미반응, ‘No-Go’)으로 판정한다. 최종적으로 숔감쇄기의 두께와 숔주개화약(Donor explosives)의 압력과의 관계식을 통하여 숔압력으로 환산함으로써 시험화약의 숔감도를 제시하게 된다.

2.3 내폭풍위력 성능평가

복합화약에 알루미늄 HC 구조재의 적용 여부에 따른 화약의 위력과 반밀폐공간 내 폭풍위력성능을 평가하기 위해 개방형 터널 내 폭풍위력성능시험을 수행하였다. 시험화약은 기준화약인 TNT, 단일복합화약 그리고 알루미늄 HC 구조재 격자크기별 2종(3.175 mm 및 6.35 mm)을 각각 적용시킨 복합화약 등 총 4종으로, 직경 90 mm × 높이 103 mm의 원통형 형상을 갖도록 준비하였다. 시험탄을 터널 중앙부에 위치시킨 후, 기폭과 동시에 각기 다른 방향의 7개 압력센서(시험탄 기준 정면 1개 센서, 좌측부 및 우측부 각각 3개 센서)에서 폭풍파 압력 변화곡선을 계측한다. 얻어진 폭풍파 압력 변화곡선으로부터 최대 압력과 충격량을 계산하고 7개 센서의 평균값을 구한다. 기준화약인 TNT와 값을 비교하여 최종적으로 TNT 부피대비 성능비를 계산한다.

3. 결과 및 고찰

3.1 알루미늄 HC 구조재를 포함한 주조형 복합화약의 제작

견고 표적 및 지하 엄폐물 등의 밀폐공간을 표적으로 하는 무기체계에 적용되는 주장약은 밀폐도가 높은 폭발환경을 고려할 때, 최적의 폭발성능을 나타낼 수 있도록 일반적으로 열압력화약(Thermobaric Explosives)으로 설계된다[5,6]. 열압력화약은 분자화약 이외에도 알루미늄으로 대표되는 금속연료를 구성성분으로 적용함으로써, 폭발 후 생성된 고온 및 고압의 환경이 공기 중 산소와 금속연료의 후연소반응을 통해 상대적으로 길게 유지될 수 있도록 설계된 화약이다. 알루미늄 HC 구조재가 고폭화약에 적용될 경우, 구조재 절대부피만큼 줄어든 화약량에 의해 성능저하가 야기될 수 있으나, 알루미늄 HC 구조재의 두께가 50 μm 수준이므로 열압력화약에 적용될 시 구조재 또한 연료로서 반응에 참여할 수 있을 것이라 생각되며, 성능저하에 미치는 영향이 미미할 것으로 판단된다.

복합화약 슬러리가 알루미늄 HC 구조재 격자 사이로 흘러 들어가도록 하기 위해, 혼화 후 낮은 초기 점도값을 가져야하며, 감압주조간 잔류기포가 충분히 제거될 때까지 낮은 점도를 유지해야 한다. 본 실험에서 주로 사용된 주조형 복합화약의 초기점도는 0.8 kp이며, 2 kp 이하의 점도를 최대 5시간동안 유지하였다. 최종경도는 40 수준으로 나타났다. Fig. 3은 제조된 알루미늄 HC 구조재 적용 복합화약의 예시이다.

3.2 내충격성평가

3.2.1 압축물성

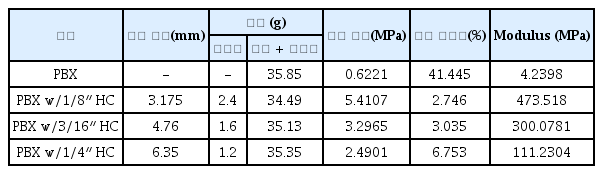

알루미늄 HC 구조재가 격자크기별로 적용된 복합화약의 압축시험 결과를 Fig. 4 및 Table 1에 수록하였다. 알루미늄 HC 구조재를 적용할 경우, 단일복합화약 대비 압축응력 및 탄성률에서 획기적인 증가 경향을 확인할 수 있으며, 격자 크기가 작을수록 우수한 압축물성 증대효과를 갖는 것으로 나타났다. 격자크기 3.175 mm의 HC 구조재가 적용된 복합화약의 경우 압축응력이 5.4107 MPa로, 0.6221 MPa의 압축응력을 가지는 단일복합화약 대비 약 870 % 증대되었다. 최대 압축 변형률의 경우 단일복합화약이 41.445 %인 것에 비해, 2.746 %로 약 93 % 압축 변형률이 낮았다. 탄성률(Modulus)은 단일복합화약이 4.2398 MPa인 것에 비해 473.51 8MPa로, 약 100배 이상의 탄성률 증대를 확인 할 수 있다.

침투환경에서 주장약 반응의 주 원인은 외부 압력에 의하여 복합화약이 변형 또는 압축되었을 때, 내부의 미세결함 또는 공동(Cavity)이 임계열점(Critical hot spot)으로 작용하여 화약반응을 야기하는 것이다[7]. 화약 내부에 갇힌 공동은 1) 0.1 ∼ 10 μm의 크기, 2) 700 K 이상의 온도, 3) 10-5 ∼ 10-3 sec의 지속시간, 3가지 조건이 만족되었을 때 열점으로서 작용한다고 알려져 있다[8]. 침투환경에서 가해지는 강하고 빠른 기계적 충격은 복합화약의 변형을 야기하고 내부 공동을 단열압축시킴으로써 화약의 연소, 폭연 등의 반응을 일으킬 수 있다. 수행된 압축물성 측정결과로부터 알루미늄 HC 구조재를 적용할 시, 화약의 변형을 최소화시키고 내부 공동의 열점으로서의 활성을 방지함으로써 주장약 생존성 향상에 도움을 줄 수 있음을 간접적으로 확인할 수 있다.

3.2.2 강내충격 모의시험

강내충격 모의시험은 화약의 안전도 및 취약성을 평가하는 대표적인 평가기법 중 하나이다. 본래 강내충격 모의시험은 포 발사 순간에 내부 화약에 인가되는 Set-back force를 모사하고, Set-back force에 대한 화약의 반응성을 평가하기 위해 고안된 평가기법이나, 시험환경 내에서 낙하추에 의해 실제 기계적 충격이 화약에 인가되므로 내충격성에 대한 직관적인 비교 및 평가가 가능하다.

알루미늄 HC 구조재가 격자크기별로 적용된 복합화약의 강내충격 모의시험 결과를 Table 2에서 확인할 수 있다. 낙하 높이에 따른 화약의 반응여부(‘G’는 ‘Go, 화약 반응’, ‘N’은 ‘No Go, 화약 미반응’)와 그 때 화약에 인가되는 충격압력을 정리하였다. 2개의 데이터가 기재된 것들은 수렴 값 도출 과정 중, 특정 낙하높이에서의 시험이 2회 실시된 경우이다. 시험 결과를 살펴보면 압축물성 시험결과와 유사하게, 격자크기가 작을수록 내충격성 증대효과가 뛰어난 것을 확인할 수 있다. 화약이 50 %의 반응확률을 가지는 낙하 높이가 단일복합화약의 경우 5.5 m인 것에 반해 격자크기 4.76 mm의 HC 구조재가 적용된 복합화약의 경우 7 m로 1.5 m 높았다. 이를 통해 복합화약에 알루미늄 HC 구조재가 적용 되었을 시, 외부 힘에 대하여 충격을 흡수할 뿐 아니라 화약의 변형을 최소화함으로써 화약의 반응 가능성을 감소시킬 수 있음을 확인할 수 있고, 궁극적으로는 침투 환경에서의 주장약 생존성 증대에 효과적임을 확인할 수 있다.

이에 반해, 충격압력 측정치의 경우 알루미늄 HC 구조재의 적용 여부 및 격자크기, 그리고 낙하높이에 따른 아무런 경향성도 보이지 않았다. 이는 충격압력 측정치에 영향을 줄 수 있는 여러 가지 요인들(복합화약의 탄성(Elasticity), HC 구조재에 의한 충격완충효과, 화약이 반응할 경우 방출되는 압력에 의한 측정상의 간섭, 반응의 격렬도 등)에 의한 것으로 예상된다.

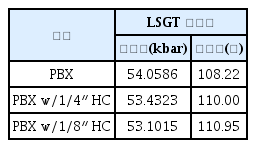

3.2.3 LSGT(Large Scale Gap Test)

알루미늄 HC 구조재의 적용은 침투환경에서 화약에 인가되는 기계적 충격을 효과적으로 감쇄시키고 생존성을 증대시킬 수 있다. 하지만 화약은 저장·운반 시 적탄의 피격, 화재 등으로 인해 인접탄약의 폭발환경에 처해질 수 있는데, 이 과정에서 숔(Shock)과 같은 매우 순간적인 자극에 노출된다. 숔은 강한 충격파동의 형태로 매질을 음속보다 빠른 속도로 통과하므로 복합화약 내에 존재하는 공동을 단열압축시킴으로써 임계열점으로 활성화시킬 수 있다. 따라서 화약으로 하여금 낮은 숔감도를 갖도록 하는 것 또한 중요하다.

알루미늄 HC 구조재가 격자크기별로 적용된 복합화약의 LSGT 숔감도 측정시험 결과를 Table 3에 수록하였다. 시험결과를 살펴보면 단일복합화약을 기폭 시키기 위한 임계 숔압력은 54 kbar 수준이고 격자크기 6.35 mm의 HC 구조재가 적용된 복합화약은 53.4 kbar 수준, 격자크기 3.175 mm의 HC 구조재가 적용된 복합화약은 53.1 kbar 수준이다. 이는 알루미늄 HC 구조재가 적용됨에 따라, 또 격자크기가 작을수록 숔감도가 민감한 것처럼 보이지만 수치상 거의 차이가 없는 수준으로 비슷하여 알루미늄 HC 구조재가 숔감도에는 큰 영향을 주지 않는 것으로 보인다. 한 가지 고려할 수 있는 점은, 알루미늄 HC 구조재 적용에 의해 복합화약-구조재간의 계면이 증가한다는 점이다. 주조형 복합화약의 경화 공정간 열수축 및 열팽창에 의해, 서로 다른 물리적 상태의 물질간의 경계인 계면에서 미세결함 및 공동이 생겨나기 쉽다. 하지만 이러한 가능성에도 불구하고 LSGT 시험 결과 상 숔감도에는 차이가 없다고 판단된다.

3.3 내폭풍위력 성능평가

일반적으로 화약의 성능은 대표적인 2가지 폭풍파 특성인 최대 압력과 충격량으로부터 결정된다. 내폭풍위력성능시험을 통해 시간에 따른 폭풍파 압력의 변화곡선을 계측 할 수 있는데, 이로부터 최대 압력과 폭풍파 압력의 적분 값인 충격량을 구할 수 있다. 특히, 폭발환경에서 금속연료에 의한 고온, 고압 지속효과를 대변할 수 있는 충격량 값이 열압력화약의 성능을 잘 나타내는 폭풍파 특성이다.

화약의 성능을 계산 및 비교하기 위해서는 시험을 통해 얻어진 폭풍파 특성 값을 군용 기준화약인 TNT 와의 상대비교를 통하여 TNT 부피대비 성능비(TVPR; TNT Volume based Performance Ratio)를 구하는 것이 일반적이다[9]. TNT 부피대비 성능비가 의미하는 바는, 시험화약과 같은 거리에서의 폭풍파 특성의 비로서 나타낸 것으로, 이를 구하는 식은 아래와 같다.

최대 압력 및 충격량을 기준으로 한 TNT 부피대비 성능비도 같은 방법으로 구할 수 있다. 본 시험에서 실제거리 R = R test = R TNT이고 시험화약 부피 V = V TNT = V test이므로 최대 압력 및 충격량 기준 TNT 부피대비 성능비를 구하는 식들은 아래와 같다.

알루미늄 HC 구조재가 격자크기별로 적용된 복합화약의 개방형 터널 내 폭풍위력성능시험으로부터 시간에 따른 폭풍파 압력의 변화곡선을 계측하여 얻은 최대압력 및 충격량을 Fig. 5 및 Table 4에 수록하였다. 최대압력 및 충격량 기준 TNT 부피대비 성능비를 화약별로 자세히 살펴보면, 단일복합화약의 경우 1.01/1.33, 격자크기 6.35 mm의 HC 구조재가 적용된 복합화약의 경우 1.04/1.35, 격자크기 3.175 mm의 HC 구조재가 적용된 복합화약의 경우 0.99/1.32로 미미한 차이는 있지만 모두 기준화약인 TNT와 비교하여 최대압력은 비슷한 수준이고, 충격량은 약 1.3배 이상 높은 것을 확인할 수 있다.

내충격 구조재를 적용할 시, 충진재 함량이 줄어들 수 밖에 없어 필연적인 성능저하를 최소화하기 위해 부피대비 완충효과가 뛰어난 HC 형상의 구조재를 적용한 것이지만, 수 퍼센트 수준의 함량 저하는 존재한다(질량분율 기준 격자크기 3.175 mm 구조재의 경우 약 −6.9 %, 4.76 mm 구조재의 경우 약 −4.5 %, 6.35 mm 구조재의 경우 약 −3.4 %). 따라서 시험 결과 성능에 차이가 있을 것으로 예상하였으나, 결과적으로 예상과 달리 알루미늄 HC 구조재의 적용 여부 및 격자크기에 따른 효과는 미미하였으며 아무런 경향성을 보이지 않았다. 이는 폭발 환경에서 알루미늄 HC 구조재 또한 연료로서 반응에 참여해 성능저하 효과가 상쇄된 것으로 예상된다.

4. 결 론

본 연구에서는 강한 기계적 충격이 인가되는 침투환경에서의 주장약의 생존성 확보를 위하여 알루미늄 금속연료 기반의 HC 구조재를 적용한 주조형 복합화약을 제조하고 이의 특성 및 성능을 평가하였다. 압축물성 시험 결과, 알루미늄 HC 구조재가 적용된 복합화약의 기계적 물성이 단일복합화약에 비해 크게 증대되었고, 알루미늄 HC 구조재의 격자크기가 작을수록 그 효과가 뛰어났다. 강내충격 모의시험 결과도 압축물성 시험 결과와 비슷하게 알루미늄 HC 구조재가 적용됨에 따라, 또 격자크기가 작을수록 화약이 50 % 반응확률을 가지는 낙하높이가 높았다. 이는 알루미늄 HC 구조재가 외부에서 가해지는 충격을 흡수하고 복합화약의 변형을 최소화함으로써 주장약 생존성을 높일 수 있음을 의미한다. 이와 별개로 숔감도는, 알루미늄 HC 구조재의 적용에 의한 복합화약-구조재 계면 증가로 민감화가 우려되었으나 LSGT 시험 결과 거의 차이가 없었다. 알루미늄 HC 구조재가 적용된 복합화약의 성능은 개방형 터널 내 폭풍위력성능시험을 통해 최대압력 및 충격량 기준 TNT 부피대비 성능비를 비교하여 평가하였고, 시험 결과 알루미늄 HC 구조재에 의한 성능 저하는 없었으며, 이는 구조재 또한 연료로서 화약반응에 동조했기 때문으로 판단된다. 결과적으로 알루미늄 HC 구조재를 적용한 주조형 복합화약 제조 방법은 내폭풍위력성능의 큰 희생없이 기계적 물성 및 내충격성을 증대시킴으로써 최종적으로는 침투 또는 관통 무기체계의 주장약의 생존성을 증대시킬 수 있는 전략으로써 유망하다고 판단된다.