비정형화된 전장 환경에 활용 가능한 고효율-경량형 외골격 착용 로봇의 근력 보조 시스템 개발

Development of the Power Assist System for High Efficiency and Lightweight Wearable Robot in Unstructured Battlefield

Article information

Trans Abstract

The wearable robot system is designed to assist human skeletal and muscular systems for enhancing user's abilities in various fields, including medical, industrial, and military. The military has an expanding need for wearable robots with the integration of surveillance/control systems and advanced equipment in unstructured battlefield environments. However, there is a lack of research on the design and mechanism of wearable robots, especially for power assist systems. This study proposes a lightweight wearable robot system that provides comfortable wear and muscle support effects in various movements for soldiers performing high-strength and endurance missions. The Power assist mechanism is described and verified, and the tasks that require power assist are analyzed. This study explain the system including its driving mechanism, control system, and mechanical design. Finally, the performance of the robot is verified through experiments and evaluations, demonstrating its effectiveness in muscle support.

1. 서 론

착용 로봇(Wearable robot, Exosuit)은 인체 근력을 보조하거나 근골격계 질환자의 치료 및 지원을 위한 로봇 시스템으로, 착용자의 직접 조작 또는 의도 추정을 통해 구동기 및 메커니즘을 작동시켜 착용자의 기본 능력을 강화해준다. 착용 로봇 기술은 인구의 급격한 감소 및 노령화에 대비하여 의료 및 산업계에서 주목받고 있을 뿐만 아니라 국방분야에서도 큰 관심을 받고 있다. 특히, 국방분야에서는 인구 감소로 인해 개인의 작전지역이 확대되고 있고 감시/정찰 및 무 장 제어시스템의 통합 플랫폼 요구, 워리어플랫폼 보급과 같은 첨단장비 증가 등의 이유로 개인병사용 착용 로봇에 대한 필요성이 증대되고 있다.

최근 한국군사과학기술학회에서 발표된 연구논문에 따르면, 군사용 착용 로봇은 주로 산악 및 야지 환경에서 건장한 병사의 다양하고 민첩한 움직임을 보조하기 위해 연구개발이 이루어지고 있다[1-12]. 제어 및 시스템과 관련하여, 보행 보조 및 근력 보조 알고리즘 개발 등의 연구가 수행되었고[1-4], 실험 및 분석 관련해서는 구동 특성 보상모델, 소모전력 분석과 시스템의 동기화 성능 평가 연구 등이 수행되었으며[5-8], HW 및 설계 관련해서는 무릎 보조를 위한 다양한 착용형 로봇 시스템 설계 연구가 수행되었다[9-12].

하지만, 군사용 착용 로봇은 제어 관련 연구가 활발한 데 비해, 기구 및 메커니즘 설계 관련 연구는 미비한 편이며, 발표된 기구 및 메커니즘 설계 관련 연구들은 하지 착용 로봇 주제에 편중되어 있다. 또한, 현대의 비정형 전투 환경에서 병사들은 고하중의 무기와 전자 장비 그리고 다양한 보급품을 운반 및 적재하는 등 고도의 체력과 근력을 필요로하는 임무를 수행해야 한다. 이에 따라 상지 근력을 보조할 수 있고 착용성이 우수한 경량형 착용 로봇의 개발이 필수적이다. 이러한 요구사항을 충족시키기 위해 본 연구에서는 다양한 움직임에서 편안한 착용감으로 근력 지지 효과를 느낄 수 있는 경량형 착용 로봇 시스템과 이를 위한 근력 보조 메커니즘을 제안하고 검증하였다.

논문의 2장에서는 근력 보조가 필요한 임무 동작을 분석하고 착용 로봇의 근력 보조 방식을 설명한다. 3장에서는 제안하는 착용 로봇과 구동 메커니즘의 구조 및 원리를 설명한다. 4장과 5장에서는 각각 제안하는 근력 보조 메커니즘의 동적 시뮬레이션과 실증 테스트를 수행하고 그 결과를 분석하여 성능을 검증한다. 마지막으로 6장에서는 결론을 도출한다.

2. 작업 동작 분석

본 연구에서는 제안하는 기술의 범용성을 고려하여 목표 작업 동작을 설정하였다. 대한인간공학회지의 연구[13]에 따르면, 10∼25 kg의 무게를 반복해서 운반하거나 부적절한 자세로 장기간 작업을 수행할 때 근골격계 질환의 발생 빈도가 높다고 한다. 따라서 물건을 들고, 운반하고, 싣는 작업을 근력 보조 목표 작업 동작으로 설정하여 착용 로봇 착용자의 근력을 보조하고자 한다.

2.1 목표 작업 동작 분석

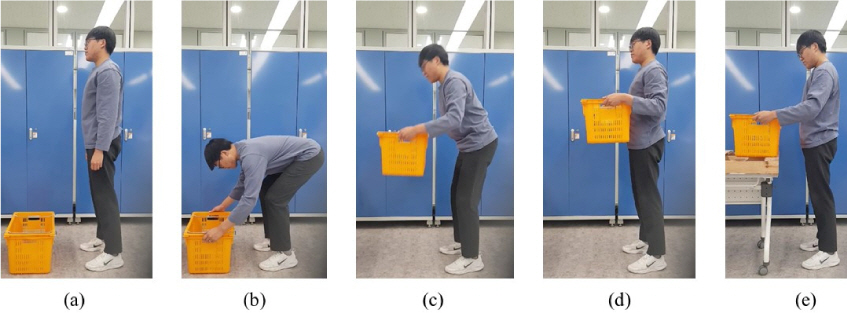

Fig. 1처럼, 목표 작업은 다섯 가지 자세로 구분할 수 있다. 이 작업의 목표는 (a) 보급품이 포함된 표준 크기의 상자를 운반 차량에 올려놓는 것이며, 이 외에도 다양한 작업에도 적용할 수 있다. 이 작업을 수행하기 위해 작업자는 (b) 허리와 다리를 구부리며 양손으로 상자를 잡은 다음, (c) 허리와 다리를 펴면서 상자를 들어 올린다. 보급 상자의 운반을 용이하게 하기 위해 작업자는 (d) 양 팔을 비슷한 각도로 구부리고 복부 높이에서 상자를 지지하여 상자를 운반 차량으로 운반하고, (e) 고정된 높이에서 상자를 적재한다.

Table 1은 Fig. 1의 목표 작업 동작 분석을 통해 착용 로봇 설계 시 고려할 요소들을 정리한 것이다. 상자의 크기는 작업장에서 가장 많이 사용되는 상자의 크기이며, 가득 찼을 때 상자 무게를 고려하여 작업물의 무게를 결정했다. 또한, 근력을 보조하는 힘은 작업물 최대 하중의 50 %(10 kg)로 선정했다.

2.2 설계 방향 분석

제안된 착용 로봇 시스템의 근력 보조 원리는 Fig. 2와 같으며, 기술의 범용성을 높이고 기존 개인 무장 시스템에 적용을 용이하게 하기 위해, 다음 세 가지 목표를 충족할 수 있도록 했다.

• 착용 로봇 조작(제어)의 용이성

• 착용 로봇 전체 시스템 무게 최소화

• 작업자의 착용성 및 움직임을 고려한 설계

Fig. 2의 착용 로봇은 상지 착용부(액티브 타입)와 하지 착용부(패시브 타입)로 구성되며, 다음과 같은 메커니즘으로 작업자의 근력을 지원한다: (a) 작업자가 작업을 시작하면, 작업자는 상자를 들어올리기 위해 몸을 구부린다. (b) 근력 보조가 필요한 경우 작업자는 손에 위치한 제어 장치에서 신호를 보내 (c) 와이어에 보조력을 생성시키고, (d) 보조력이 지속되는 상황에서 작업물을 들어 올린다. 그리고 (e) 작업물이 몸에 위치할 때, 보조력을 발생시키는 모터는 센서에 의해 정지되고, 이때 와이어가 작업물의 하중을 지지한다. 마지막으로, (f) 작업자가 작업물을 내려놓거나 근력 보조가 필요하지 않을 때 손에 위치한 제어 장치에서 신호를 보내 보조력을 제거할 수 있다. 그리고 이러한 과정에서 하체의 보조력은 탄성 섬유로 만들어진 착용부(하네스)에 의해 생성된다.

3. 설 계

3.1 착용 로봇 시스템

제안된 착용 로봇 시스템 구조는 Fig. 3과 같으며, Table 1의 구체적인 조건과 세 가지 설계 목표를 충족한다. Fig. 3에서 보듯, 착용 로봇은 탄성 섬유로 만든 착용부(하네스)와 액추에이터를 포함한 기계 부품으로 구성되어 있다. 제안된 로봇 시스템에서는 작업자가 로봇을 쉽게 조작할 수 있도록 제어의 적용을 최소화하였다. 제어의 단순화는 배터리 소모 부담을 줄이므로 작은 배터리의 적용이 가능하고 이는 로봇 시스템의 무게를 감소시킬 수 있다. 또한, 시스템의 무게 최소화를 위해 힘을 전달 부재로 와이어를 적용하고, 하나의 구동 모터만을 적용하였다. 마지막으로, 작업자의 착용성과 움직임의 편안함을 극대화하기 위해 기계 부품과 신체의 접촉 면적을 최소화하였다.

3.2 근력 보조를 위한 구동 시스템

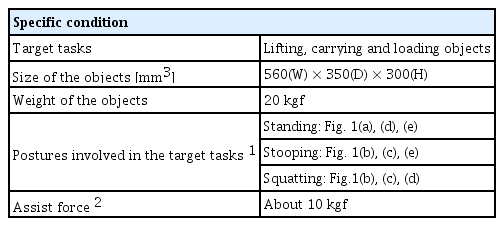

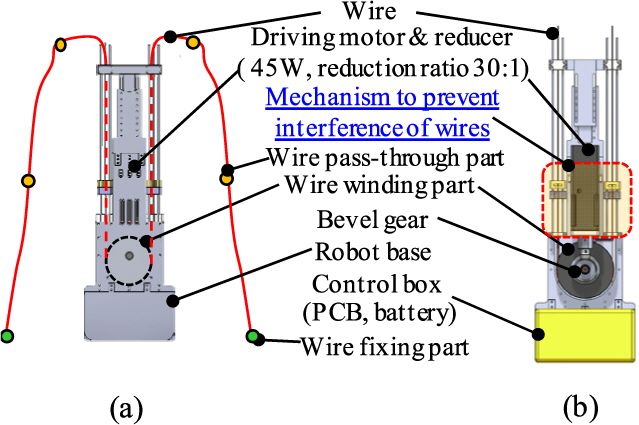

제안하는 근력 보조를 위한 구동 시스템 구조는 Fig. 4에 나와 있다. 구동 시스템은 하나의 구동 모터출력단에 연결된 와이어를 구동함으로써 양 팔의 근력을 보조한다. 또한, 제안된 구조에서는 스프링, 직선축(Linear shaft), 부시(Bush) 등을 포함하는 구조가 있다. 이는 모터가 꺼졌을 때 힘 전달 부재인 와이어가 느슨하게 되어 주변 물체에 방해되거나 끼이는 것을 방지하기 위한 것이다. 끼임 방지 메커니즘은 Fig. 5를 통해 자세히 확인할 수 있다. 제안된 메커니즘의 원리는 Fig. 5(c)처럼 와이어에 연결된 블록에 탄성체를 연결하여 모터를 구동하지 않고도 와이어에 장력을 발생시키는 것이다. 메커니즘에서 사용되는 스프링은 일정한 복원력을 발생시킬 수 있는 스프링(constant spring)이며, 스프링의 복원력은 제어 장치의 무게가 150∼200 g인 것을 고려하여 약 230 gf의 힘으로 설계되었다.

3.3 근력 보조를 위한 제어 시스템

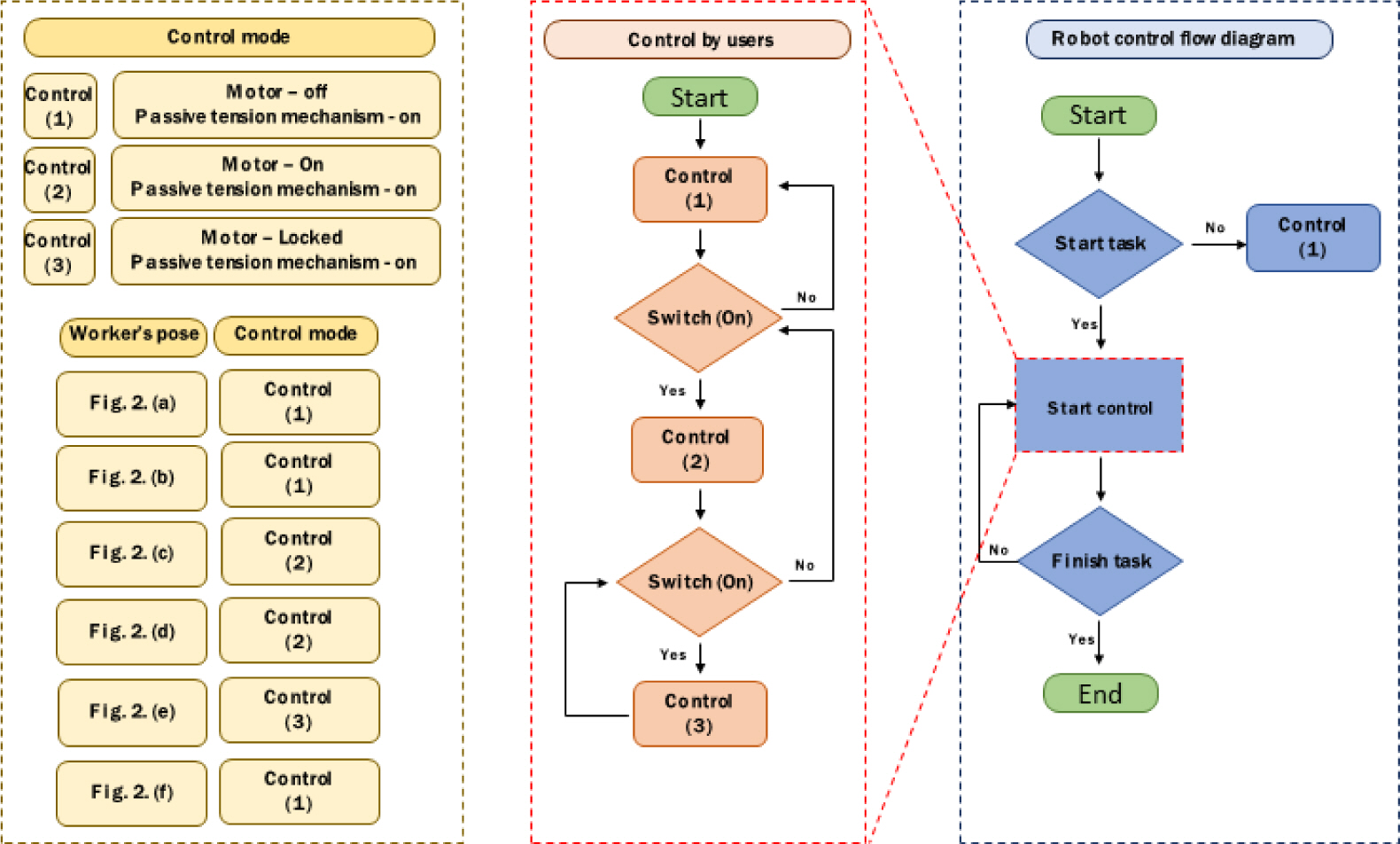

Fig. 2의 작업에 대한 착용 로봇의 제어 시스템은 Fig. 6처럼 모터 꺼짐(Motor-off), 모터 켜짐(Motor-on) 및 모터 잠금(Motor-locked) 세 가지 제어 모드만 존재하는 단순한 제어 흐름도로 나타낼 수 있다. 또한 3.2절에서 제안한 끼임 방지 메커니즘은 모든 제어 모드에서 항상 작용 중인데, 이는 끼임 방지 메커니즘이 전기/제어적인 작용 없이 기계적으로만 구현되었기 때문이다. 이러한 제어 시스템은 착용 로봇 사용자의 의도에 따른 즉각적인 조작을 가능하게 하며 전기적 작용을 최소화하기 때문에 배터리 사용시간과 로봇 제어 조작의 용이성을 높일 수 있다.

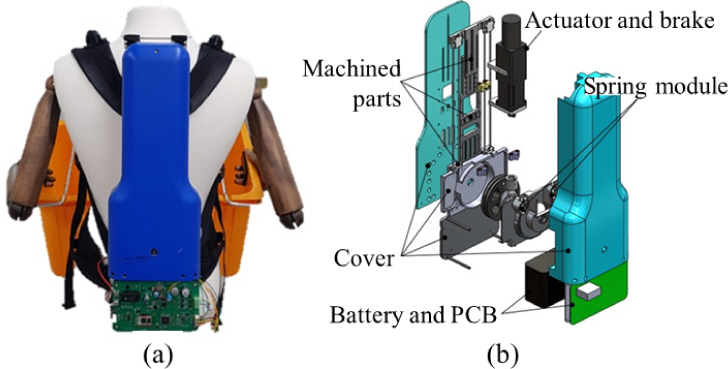

3.4 착용 로봇 시스템의 프로토타입 제작

착용 로봇 시스템의 프로토타입은 Fig. 7과 같다. 로봇 시스템의 무게를 최소화하기 위해 하나의 구동모터만이 사용되었으며, 요소 부품을 최소화하여 큰 힘이 가해지는 부품(가공품 4개)에 대해서만 알루미늄 소재로 제작하고, 그 외의 부품들은 ABS등의 경량 소재로 제작하였다. 또한, 3.3절의 효율적인 제어시스템으로 배터리 용량을 최소화하여 적용할 수 있기 때문에 기구부, 착용부 그리고 전장부 모두에서 무게 감소가 이루어졌다. 결과적으로 배터리(400 g), 모터(600 g), 착용부(700 g), 기구/전장부(800 g)를 포함한 프로토타입의 무게는 2.5 kg으로 제품 무게 4배 이상의 보조력을 발생시킬 수 있다.

4. 시뮬레이션 및 결과 분석

4.1 시뮬레이션 환경

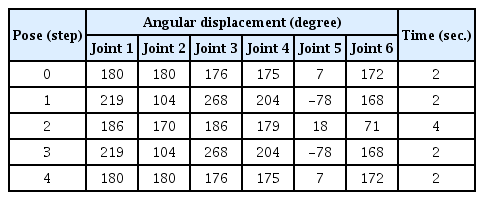

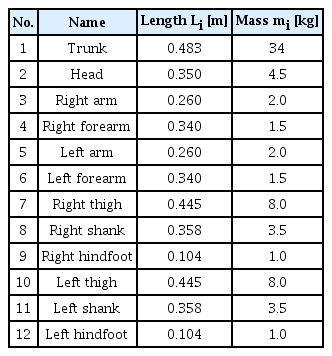

제안하는 착용 로봇 구조와 근력 보조 메커니즘의 타당성을 검증하기 위해, 동역학 해석 프로그램인 RecurDyn에서 관절 부하 분석을 수행하였다. 시뮬레이션 환경은 Fig. 8과 Table 2 및 Table 3에 나타내었으며, 관절에 가해지는 힘과 근력을 분석한 연구[15]를 참조하였다. 시뮬레이션에서는 각 관절이 Fig. 8(b)의 순서에 따라 Table 2 및 Table 3 기반으로 구동되어 목표 작업을 수행했다. 가반하중은 각 팔에 10 kg로 적용되었고, 와이어는 어깨에 위치한 통과부와 가반하중 사이에 구현되었다. 마지막으로 시뮬레이션 상에서 와이어 길이 제어를 통한 근력 보조를 적용하고, 근력 보조가 없는 상황에서의 팔 관절 부하와 비교를 통해 그 효과를 검증하였다.

4.2 시뮬레이션 결과 및 분석

Fig. 9의 결과에서 알 수 있듯이, 와이어를 통한 근력 보조는 어깨 관절(joint 5) 토크 부하의 약 32 %를 감소시킬 수 있고, 팔꿈치 관절(joint 6)의 경우 토크 부하 없이도 작업 수행을 가능하게 한다. 이 결과는, 착용 로봇을 통해 정확하고 적절한 힘 제어를 제공해 준다면 효과적인 작업 수행이 가능하다는 것을 보여준다. 보조력은 모터 토크가 클수록 커지게 되는데, 모터 토크가 커질수록 시스템의 무게 및 부피 또한 커지므로 착용 로봇의 착용성은 떨어지고 근골격계 부담은 커지게 된다. 따라서, 본 연구에서는 착용 로봇의 보조력을 작업물 최대중량의 50 % 수준으로 설계하고 시스템 무게를 최소화하여 사용성과 착용성을 높였다.

5. 실험 및 결과 분석

5.1 실험 환경

제안하는 착용 로봇 구조와 근력 보조 메커니즘의 유효성을 확인하기 위해 Fig. 10처럼 EMG 센서를 활용한 실험을 수행하였다. 상자는 Table 1에서 지정한 크기를 만족하며, 물체를 놓는 높이는 실제 적재 높이를 고려하여 0.85 m로 설정하였다. EMG 실험 관련 연구[16,17]를 참고하여 상완 이두근, 상완근, 상완요골근, 그리고 척추 기립근에 EMG 센서를 부착하였으며, 피실험자는 Fig. 2의 (a)에서 (f), 그리고 다시 (a)까지 동작을 5번 수행했다. 이때, 각 동작은 메트로놈에 설정된 20 BPM의 비트에 따라 수행되었고, 피실험자는 다음의 3가지 조건에서 실험을 수행했다:

(a) 착용 로봇을 착용하지 않음(맨몸)

(b) 착용 로봇을 착용하고 근력 보조 없음

(c) 착용 로봇을 착용하고 근력 보조 있음

5.2 실험 결과 및 분석

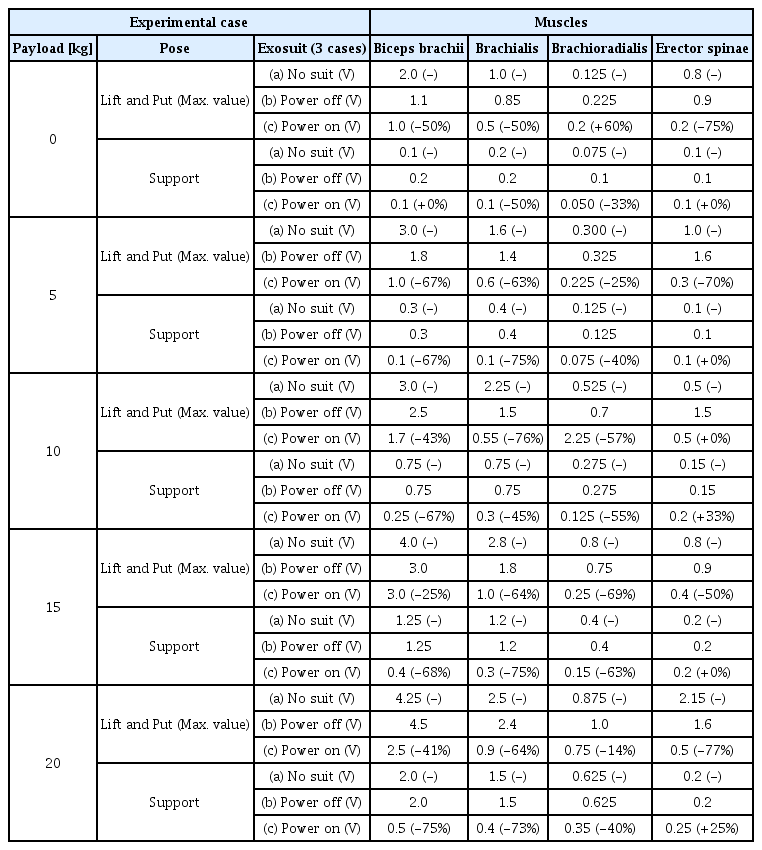

실험 결과는 Fig. 11과 같으며 (a) 착용 로봇을 착용하지 않은 경우, (b) 착용 로봇을 착용하고 근력 보조가 없는 경우, (c) 착용 로봇을 착용하고 근력 보조가 있는 경우의 결과를 나타낸다. 그래프에서 수직 점선은 작업 주기의 끝을 표시하며, 각 경우에 대해 다섯 가지 작업이 반복적으로 수행된 것을 알 수 있다. 또한, 위에서 아래로 각 그래프는 EMG 센서로 측정한 상완이두근(Biceps brachii), 상완근(Brachialis), 상완요골근(Brachioradialis) 및 척추기립근(Erector spinae)에 해당하는 근육 활동을 계산한 디지털 값을 나타낸다. Fig. 11에서는 다섯 번의 작업 주기에서 근육 활동의 유사한 패턴이 나타나며, 이는 반복적인 실험 결과의 유효성을 의미한다. Fig. 11의 근육 활동 패턴을 분석하면 (a)와 (b)는 유사한 근육 활동을 보이며, (c)는 근육 활동이 현저히 감소한 것을 확인할 수 있다.

Results of the experiments: (a) without the exosuit, (b) with the exosuit (assist power-off) and (c) with the exosuit (assist power-on)

세부적인 분석을 위해, 한 사이클의 작업에 대한 세 가지 실험 조건의 결과를 Fig. 12과 Table 4에 나타냈다. Fig. 12의 (a), (b), (c), (d), (e)는 하중의 변화에 따른 결과를 보여주고 있으며, Fig. 12의 (f)는 제안하는 근력 보조 메커니즘에서 생성된 어시스트 힘을 작업물 최대중량 20 kg 하에서 분석한 결과를 보여준다. Fig. 12에서는 상자를 들거나 내려놓는 자세에서 근육이 최대로 활성화되었고, 상자를 운반하는 과정에서는 일정하게 근육 활동이 유지되는 것을 확인할 수 있다.

Analysis of the results for various experimental cases during one work cycle: payload(box: 2kg) of (a) 0(2) kg, (b) 5(7) kg, (c) 10(12) kg, (d) 15(17) kg, (e) 20(22) kg and (f) comparison of the results for without the exosuit and with the exosuit(power assist-on) when the payload of 20 kg.

Fig. 12과 Table 4에서는 작업물의 무게가 일정 수준(5 kg)을 넘어야 근육이 측정 가능한 활동성을 나타내는 것을 확인할 수 있다.

또한, (a), (b), (c) 세 가지 조건 중 (a) 조건과 (b) 조건에서의 실험 결과를 비교해 보면, 제안하는 착용 로봇으로 인한 추가적인 불편 또는 효율 저하가 없음을 확인할 수 있으며, 이는 제안하는 착용 로봇 시스템이 기계 부품과 신체 간의 접촉을 최소화하도록 설계되었기 때문이다.

(b) 조건과 (c) 조건에서의 실험결과를 비교하면, 상완이두근과 상완근, 상완요골근이 최대 근활성도와 지지 근활성도 모두 최소 25 %에서 최대 75 %까지 큰 감소 효과를 나타낸다. 특히, 작업물의 무게가 높은 실험조건에 해당하는 작업물 중량 15 kg와 20 kg의 하중에서의 결과는, 각각 작업물 중량 5 kg와 10 kg의 하중에서 슈트를 입지 않았을 때와 유사한 실험 결과를 보여준다. 이러한 결과는 제안하는 근력 보조 메커니즘이 작업물 중량 10 kg의 하중에 해당하는 보조하는 효과를 가진다는 것을 보여준다.

또한, 작업물을 들어올리고 내려놓을 때 (c) 조건의 실험결과는 (a) 조건과 (b) 조건의 실험결과 대비 척추기립근 근활성도는 크게 감소하고, 지지 근활성도는 유사한 정도를 보인다. 무거운 작업에서는 지지 근활성도가 최대 25 % 증가하는데, 그 수치는 가반하중이 0 kg인 작업물을 들어올리거나 내려놓을 때의 최대 근활성도와 비슷하기 때문에 허리에 부담이 거의 없다고 볼 수 있다.

6. 결 론

본 연구에서는 비정형 전장 환경에 적합한 착용 로봇 시스템과 근력 보조 메커니즘을 제안하고 착용성, 효율성 및 성능을 동역학 시뮬레이션과 EMG 테스트를 통해 검증했다. 이를 통해 다음과 같은 결론을 도출할 수 있다.

• 제안된 근력 보조 메커니즘은 경량형 착용 로봇에 적합한 구조로 설계되었다.

• 제안하는 착용 로봇 시스템은 착용성과 작업 효율성을 고려하여 설계되었다.

• 제안하는 착용 로봇 시스템은 조작이 쉬워 다양한 작업 환경 및 작업자에 적용할 수 있다.