서 론

액체금속은 상온에서 액체상태이면서 금속의 특성을 나타내는 물질을 의미한다. 널리 알려진 액체금속인 수은과는 다르게 갈륨에 기초한 액체금속은 형태의 변형성과 인체 무해성, 높은 열 및 전기전도성으로 인해 다양한 분야에 적용이 되고 있다[1]. 특히 무선주파수 응용장치로서는 안테나[2], 전자파흡수체[3], 주파수선택표면(frequency selective surface)[4], 메타 물질[5] 등 금속의 특성을 활용하여 다양하게 응용이 되고 있다. 특히 주파수 선택표면이나 메타물질과 같은 반복된 패턴 구조들을 가지는 금속에 있어서 액체금속에 대한 연구는 상당한 의미를 가진다. 특히 메타물질은 입사된 전자파의 파장보다 짧은 격자의 반복된 구조로서 투명망토, 고해상도 홀로그램, 고성능 렌즈, 필터, 흡수체 등의 역할을 수행하며 액체금속을 활용하게 되면 액체금속의 형태 변형성을 통해 주파수 변경이 가능한 메타물질을 구현할 수 있으며 스텔스와 같이 탐지가 어려운 기능을 구현할 수 있으므로 군사적으로 매우 효용성이 높을 것이다.

레이더 시스템은 전자파를 이용하여 다양한 분야에 활용이 되고 있으며 특히 군사적으로 감시와 정찰용으로 드론과 같이 작은 표적까지 탐지하고 추적하는데 중요하게 사용되고 있다[6]. 레이더 시스템은 일반적으로 송신기, 수신기, 안테나, 신호 처리기, 전시기 등으로 구성된다. 송신기에는 전자파를 생성하는 신호발생기, 발생된 신호를 송신에 적합한 형태로 변조시키는 변조기 등이 포함되며 변조된 신호는 안테나를 통해 대기중으로 방사된다. 방사된 송신신호는 표적에 부딪혀서 반사신호(표적 반사신호 또는 에코신호)를 만들고 이 표적 반사신호는 전방향으로 반사가 이루어지는데 이 중 일부를 수신 안테나가 수신한다. 수신된 신호는 수신기에서 증폭기, 필터, 복조기 등을 거치게 되고 표적 탐지에 필요한 반사신호로 변환된다. 이러한 신호를 전시기에 표시하기 위한 신호 처리까지 마치면 전시기를 통해 표적의 반사신호를 획득할 수 있다. 이 때 수신되는 표적의 반사신호의 크기가 레이더의 표적 탐지여부를 결정하는 중요한 요소이다.

레이더는 전자파를 이용하여 표적의 유무뿐 아니라 이동속도 및 방향과 같은 다양한 정보들을 획득하는 체계로서 레이더 반사신호는 탐지하고자하는 표적의 크기, 재질, 전도성 등의 영향을 받는다[7]. 본 논문에서는 액체금속의 반사성질을 분석하기 위하여 실제 레이더 시스템을 이용하여 같은 크기의 구리, 알루미늄 표적과 반사신호를 비교하였다. 또한 3D 프린터를 이용하여 F22 전투기 모델 플라스틱 형상과 표면에 구리, 알루미늄, 액체금속으로 코팅을 하고 정면, 측면, 후면에 대한 반사신호를 측정하여 액체금속의 반사신호의 특성을 이해하고자 한다. 이는 차후 주파수 변경이 가능한 주파수 선택 표면과 같은 메타물질 구현을 위한 기초 연구자료로서 의미가 있다.

실험 설계

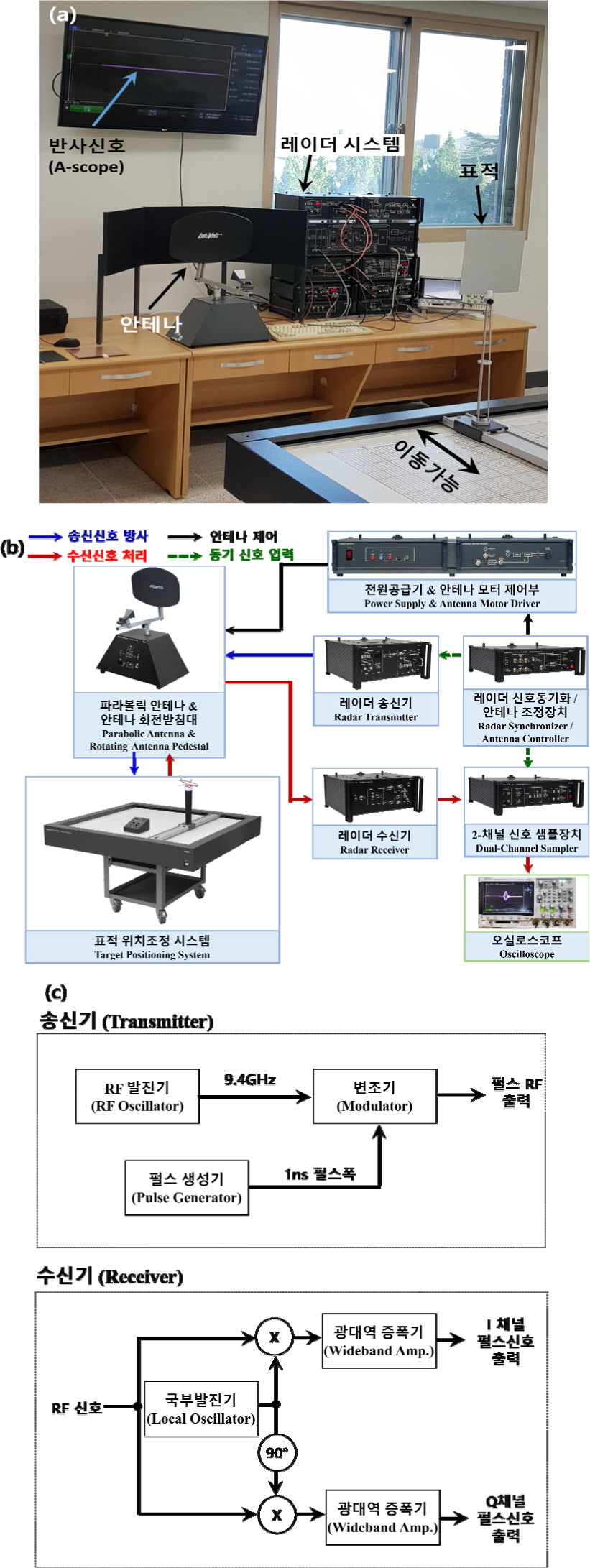

실제 레이더 반사신호 측정은 Fig. 1(a)과 같이 레이더 시스템(Festo Didactic Inc.)을 이용하고, 실제와 동일하게 일반 대기중에서 측정을 하였으며 세부적인 시스템의 구성은 Fig. 1(b)과 같다. 레이더 시스템은 송신기(Model no. 9620), 전원공급기 및 안테나 제어부(9601), 레이더 신호 동기화 및 안테나 조정장치(9602), 파라볼릭 안테나(9603) 및 안테나 회전받침대(9604), 레이더 수신기(9621), 신호 합성기(9605), 표적 위치조정 시스템(9607)으로 구성되고 반사신호 측정을 위해 오실로스코프(DSOX 3034T, Keysight Inc.)를 사용하였다. 레이더 주요 구성요소인 송·수신기와 안테나의 세부적인 사양은 Table 1에 제시되었다.

Fig. 1.

Reflected signal measurements using RADAR system: (a) Set-up, (b) System components and signal flow, (c) Block diagram of transmitter and receiver

Table 1.

Specification of RADAR transmitter, receiver, and antenna

| 송신기 | |

| 출력 전력(안테나) | 0.02 mW/cm2 |

| 펄스 폭 | 1 ns |

| RF oscillator 전력 | +10 dBm |

| RF 주파수 | 9.4 GHz |

| 펄스반복주파수 | 216 Hz |

| 수신기 | |

| 대역폭 | 600 MHz |

| 형태 | 헤테로다인 |

| 안테나 | |

| 이득 | 27 dB |

| 빔폭(-3dB) | 6° |

| 크기(높이 × 폭 × 깊이) | 425 × 375 × 515 mm |

송신기는 RF 오실레이터에서 9.4 GHz의 반송파를 생성하고, 펄스 생성기에서 펄스 폭이 1 ns인 좁은 사각형의 사각펄스 신호를 만든다. 또한 레이더 동기화 장치에서 펄스 반복 주파수가 216 Hz인 신호를 펄스 생성기에 주입되면 펄스 생성기에서는 펄스반복주파수에 1024배한 신호가 주입된다. 송신기의 변조기에서는 약 221.2 KHz의 펄스반복 주파수를 가지며 좁은 사각형의 사각펄스 신호를 RF 반송파 신호에 싣는 진폭변조를 통해 송신신호를 생성한다(Fig. 1(c)). 이 RF 송신 신호는 서큘레이터를 거쳐 혼 안테나(horn antenna)에 주입된다. 송신신호는 혼 안테나를 통해 주입되고 파라볼릭 반사판에 반사되어 대기중으로 방사되고 표적에 부딪히게 된다. 반사된 신호는 수신안테나(송신안테나와 동일)에 주입되고 서큘레이터를 거쳐서 레이더 수신기로 수신된다. 수신기는 호모다인 수신기로 반사신호를 송신시 사용했던 9.4 GHz의 반송파와 동일한 국부발진기(LO: local oscillator)를 사용하고 90도의 위상차이를 갖는 I채널 신호(in-phase 신호)와 Q 채널 신호(quadrature 신호)를 생성한다. 이 신호들은 증폭기를 거치게 되고 2-채널 신호 샘플장치에 주입된다(Fig. 1(c)). 신호 동기화장비의 펄스반복주파수 신호와 I·Q 채널 신호가 같이 2-채널 신호 샘플장치에 주입된다. 2-채널 신호 샘플장치는 나노 초 스케일의 신호를 보기 어렵기 때문에 시간을 약 1000배 늘려서 마이크로 초 단위로 변환시키고, 일부 신호를 표본으로 추출하여 오실로스코프 상에 나타낸다. 전원공급기와 안테나 모터 제어부는 안테나에 전원을 공급하여 동작하도록 하고 안테나 조정장치를 통해 안테나의 회전 여부와 각도를 조정할 수 있다.

실험을 위해 표적은 20 cm × 20 cm의 단면적을 갖는 직육면체 모양의 크기로 알루미늄, 구리, 액체금속 등을 이용하여 제작하였다. 액체금속은 갈린스탄(갈륨 68.5 %, 인듐 21.5 %, 주석 10 %)을 사용하였으며, 종이위에 액체금속을 넓게 펴서 코팅하여 표적을 제작하였다.

먼저 표적을 표적 위치조정 시스템에 위치시키고, 안테나와 표적까지의 거리를 1.75 m로 고정하여 반사신호의 크기를 측정하였다. 또한 재질뿐만 아니라 형상에 따른 반사신호의 크기도 달라지므로 F-22 전투기 3차원 형상을 3D 프린터기(Shindoricho, 3D 7x)를 이용하여 ∼1/95 사이즈로 제작하였으며 가로 × 세로 × 높이의 크기는 약 15 × 20 × 6.5 cm이다. 3D 프린터로 제작한 표적의 재질은 PLA(Poly Lactic Acid)로 만들어졌다. 여기에, 구리테이프, 알루미늄 호일을 이용하여 표면에 코팅을 하고, 액체금속은 표면에 덧칠하여 표면에 코팅을 하였다. 각 물질로 코팅된 F-22모델의 정면, 측면, 후면에 대한 반사신호를 1.75 m 거리에서 측정하였다. 모든 실험은 3회에 걸쳐 반복 수행하고 평균 및 표준편차 값을 제시하였다.

레이더 반사신호 측정

3.1 물질에 따른 반사신호 측정

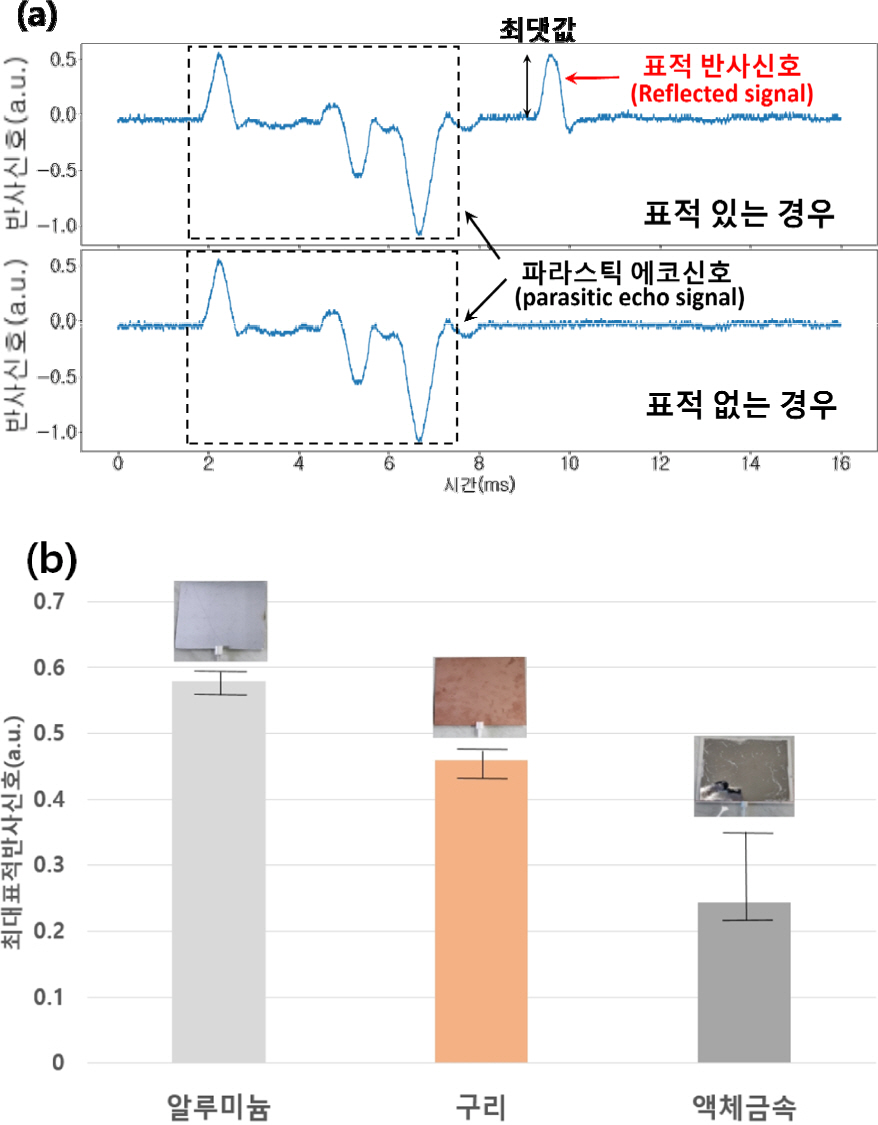

알루미늄, 구리, 액체금속의 3가지 재질에 따른 표적을 거리 1.75 m에 고정하고 레이더 표적 반사신호를 측정하였고 결과는 Fig. 2와 같다. Fig. 2(a)는 알루미늄 표적을 1.75 m에서 측정하였을 때의 표적 반사신호의 모습을 나타낸다. x축은 시간을 의미하고 y축은 반사된 수신 신호의 크기를 나타낸다. 오실로스코프에서 측정된 표적 반사신호는 2-채널 신호 합성기에서 동기신호와 결합하여 나타난 신호이므로 절대적인 신호의 크기는 아니다. 표적 반사신호의 모습을 보면 ∼4 ms 동안에 신호의 크기를 가지며 증가하다가 최댓값을 가지고 감소하는 형태를 가진다. 표적 반사신호는 송신신호를 안테나에 주입할 때 안테나로 주입되지 않고 서큘레이터를 통과하여 입력된 신호와 안테나에서의 임피던스 부정합 등과 같은 원하지 않는 신호인 파라스틱 에코 신호를 제거하고 표적에 대한 반사신호만을 추출하였다(Fig. 2(a)).

Fig. 2.

(a) Reflected signal and parasitic echo signal with(out) target, (b) Maximum reflected signal of various target materials

Fig. 2(b)는 물질의 종류에 따른 표적 반사신호의 최댓값을 비교한 그래프이다. 일반적으로 공간상에 방사된 전자기파는 다른 매질을 만나게 되면 매질의 전기적 특성(투자율, 유전율, 전기전도도 등)에 따라 입사면에서 일부는 반사되고, 일부는 매질에 흡수되어 열에너지로 방출되거나 매질의 형상을 따라 진행하며, 나머지는 매질을 투과하여 진행하게 된다. 전기전도도가 무한대인 이상적인 도체의 경우, 표피심도(skin depth)가 0이 되며, 도체 내에서 전기장과 자기장은 0이 된다. 따라서 전기전도도가 큰 금속 표적의 경우에는 전자파가 반사될 때에 전자파의 에너지를 순간적으로 표면전류로 변환하여 흐르게 하고 이 표면전류가 다시 전자파를 생성하여 반사신호를 보내기 때문에 전기전도성이 높은 금속 표면에서 반사가 가장 크게 일어난다. Fig. 2(b)와 같이 최대 표적반사신호의 크기는 알루미늄, 구리, 액체금속 순으로 반사신호는 크게 측정되었으며 가장 반사신호가 큰 알루미늄과 가장 반사신호가 구리와는 1.3배 크게 차이가 발생하였고, 반사신호가 가장 작은 액체금속과는 약 2.4배의 차이가 발생하였다. 금속의 전기전도성은 Table 2와 같이 구리가 가장 크고, 알루미늄, 액체금속 순이지만 알루미늄에서 반사신호가 가장 크게 나타난 것은 구리의 표면이 쉽게 산화되어 전기전도성이 감소했을 것으로 판단된다.

3.2 형상에 따른 반사신호 측정

형상과 물질에 따른 반사신호 측정을 위해서 F-22 전투기 3차원 모델을 이용하여 플라스틱, 알루미늄, 구리, 액체금속을 코팅한 표적을 안테나 기준으로 1.75 m에 고정하고 정면으로 위치시켰을 때, 측면일 때, 후면일 때를 각각 측정하고 최댓값을 비교하였다(Fig.3). 3D 프린터를 이용하여 제작한 PLA 플라스틱 표적과 알루미늄 호일로 감싼 표적, 구리테이프를 이용하여 코팅된 표적, 액체금속으로 표면이 코팅된 표적 4개에 대해 정면, 측면, 후면의 반사신호 결과를 비교할 때에 모든 경우에 측면에서 반사신호가 가장 크게 측정되었으며 정면, 후면 순으로 크기가 감소하였다. 비교적 측면에서의 단면적이 가장 크기 때문에 반사신호가 가장 크게 측정된 것이다. 물질로 보면 구리, 알루미늄, 액체금속, 플라스틱 순으로 최대반사신호의 크기가 감소하였다. 특히 앞에서 20 cm × 20 cm 정사각형의 표적일때는 알루미늄의 반사신호의 크기가 컸지만 상대적으로 산화가 진행되지 않은 구리 테이프를 사용함에 따라서 구리 물질로 코팅이 되었을 때 가장 크게 반사신호가 측정되었다. 측면의 반사신호의 크기로 보면 구리는 알루미늄에 비해 1.2배 크고, 액체금속에 비해서는 2.6배, 플라스틱에 비해서는 2.9배 크게 측정되었다. 또한 특이한 점은 액체금속의 반사신호의 크기가 구리와 알루미늄에 대해서는 크게 작으나 플라스틱에 비해서는 1.1∼1.7배 정도만 크게 측정되었다는 것이다. 이는 액체금속이 여전히 액체의 상태를 유지하고 있어 입력되는 전자파의 에너지가 액체금속의 형태변형 등으로 에너지 손실 또는 흡수가 일어나서 기존의 반사신호의 크기에 비해서 작게 측정된 것으로 볼 수 있으며 또한 액체 상태를 유지하고 있기 때문에 실제 반사되는 전자파의 입사각 대비 다른 방향으로 반사가 이루어져 반사신호의 크기가 작게 측정된 것으로 판단된다.

결 론

본 연구에서는 레이더시스템을 활용하여 구리, 알루미늄, 액체금속의 물질에 따른 레이더 표적 반사신호를 측정하였으며, 특히 F22모델을 활용하여 형상에 따라서도 반사신호의 크기가 달라짐을 확인하였다. 특히 최근 연구에 활발히 사용되어지고 있는 액체금속에 대한 표적 반사신호를 측정하여 일반 금속 물질에 비해서는 작은 반사신호를 나타내지만 형상에 굴곡이 생기면 기존의 금속보다도 더 작은 반사신호를 발생시킨다는 것을 확인하였다. 녹는점이 낮은 금속도 계속해서 가열되는 환경에 노출될 경우, 형상변화가 생길 수 있고, 이로 인한 반사신호의 크기가 변할 수 있음을 의미한다. 본 논문은 앞으로 액체금속 기반의 주파수 선택표면과 같은 메타물질을 구현하는데 기초 연구자료로 사용되어질 수 있을 것으로 사료된다.