м„ң лЎ

м„ұлҠҘк°ңлҹүмқ„ мң„н•ң н•ӯкіөкё° к°ңмЎ° нҳ„нҷ©кіј нҠ№м§•

2.1 лӢӨм–‘н•ң нҳ•мғҒмқ„ к°Җм§ҖлҠ” лҸҷмқј кё°мў…мқҳ н•ӯкіөкё° л°ңмғқ мӮ¬мң

TableВ 1.

2.2 нҢҢмғқнҳ•м—җ лҢҖн•ң нҳ•мғҒ м •мқҳ н•„мҡ”м„ұ

2.3 лҢҖмғҒ кё°мў… м „мІҙ н•ӯкіөкё° лҢҖмғҒ м„ұлҠҘк°ңлҹү н”„лЎңм„ёмҠӨмқҳ н•„мҡ”м„ұ

лӢӨм–‘н•ң нҳ•мғҒмқҳ лҸҷмқј кё°мў… н•ӯкіөкё°м—җ лҢҖн•ң мөңм Ғ кө¬нҳ„ л°©м•Ҳ

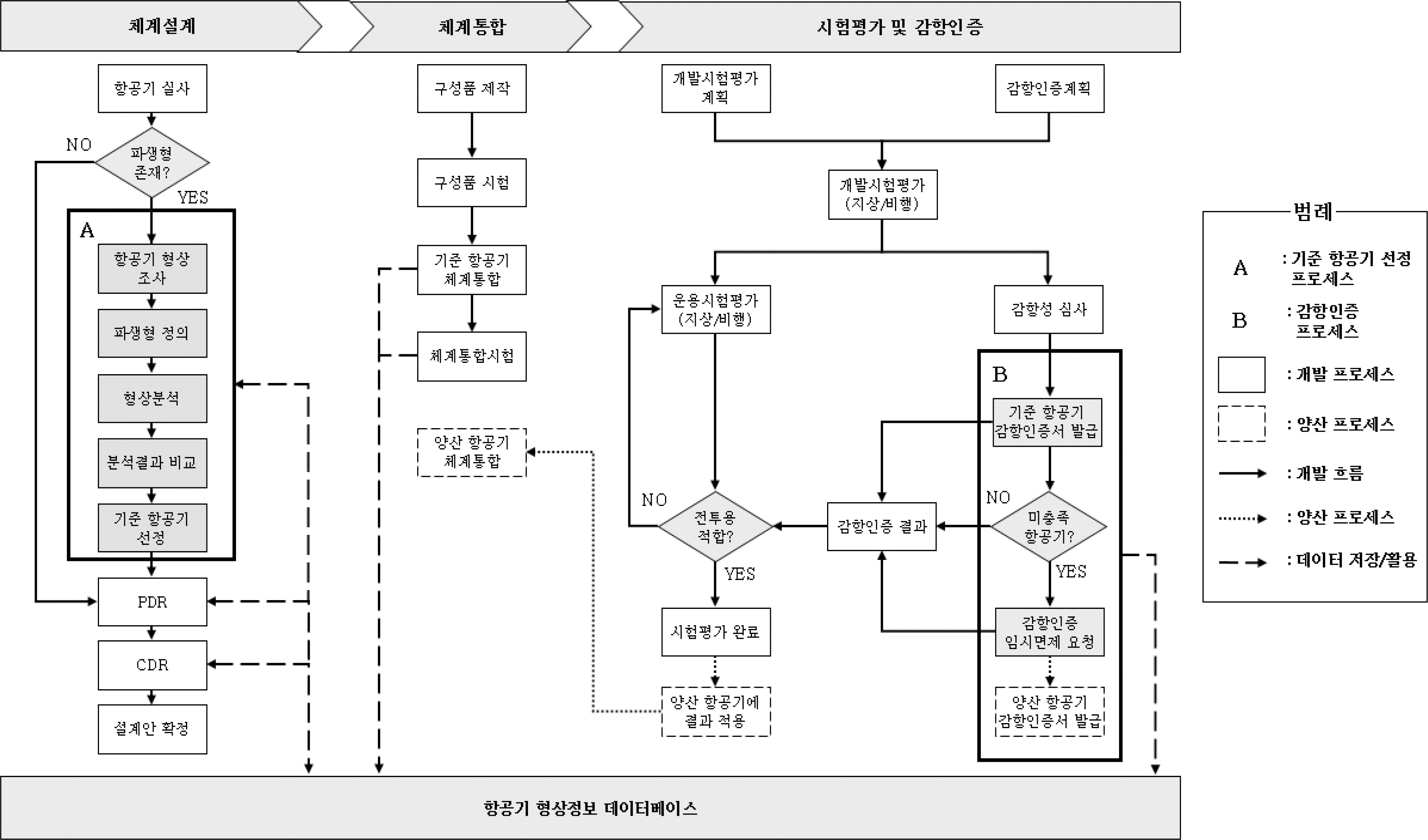

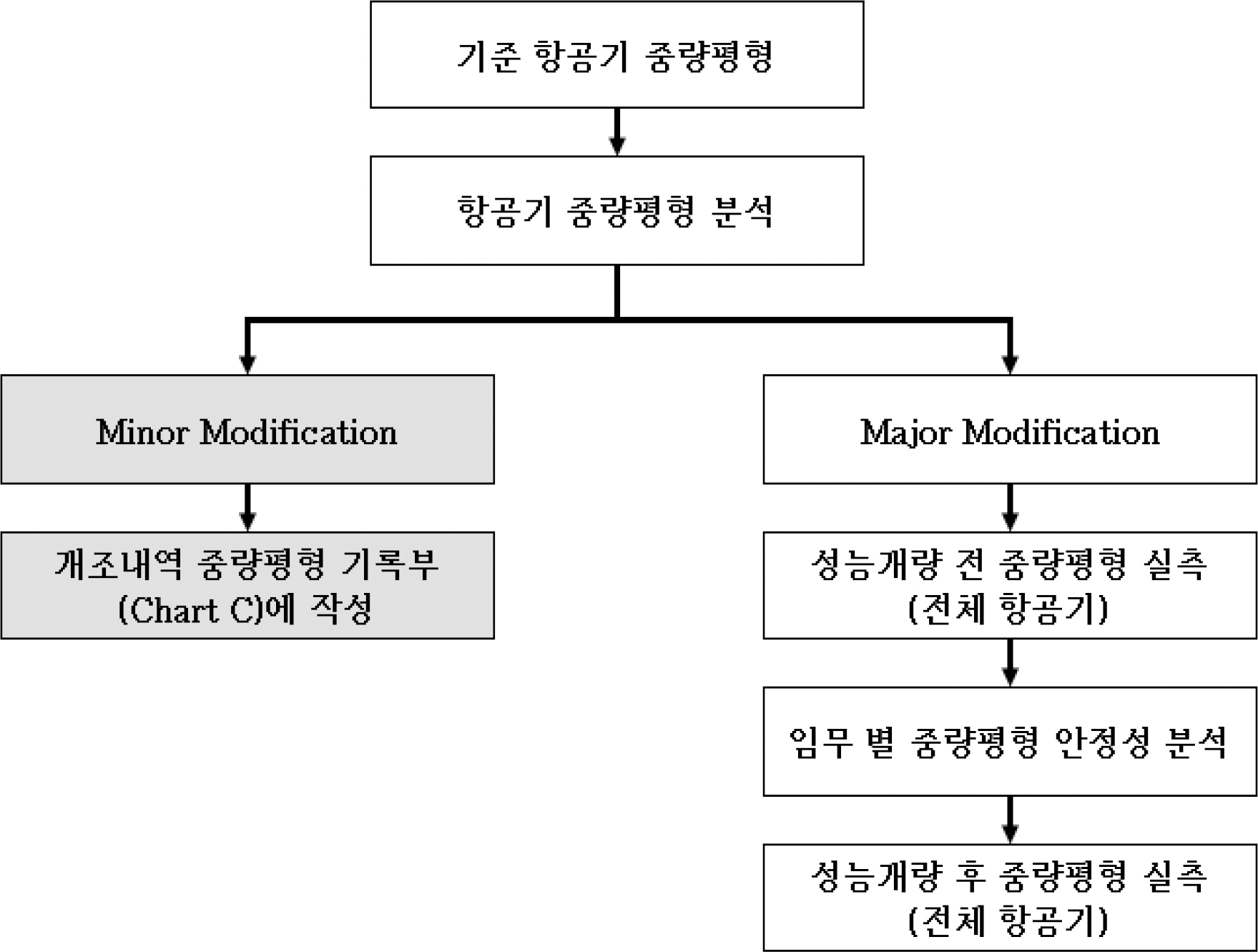

3.1 н•ӯкіөкё° м„ұлҠҘк°ңлҹүмқ„ мң„н•ң н”„лЎңм„ёмҠӨ

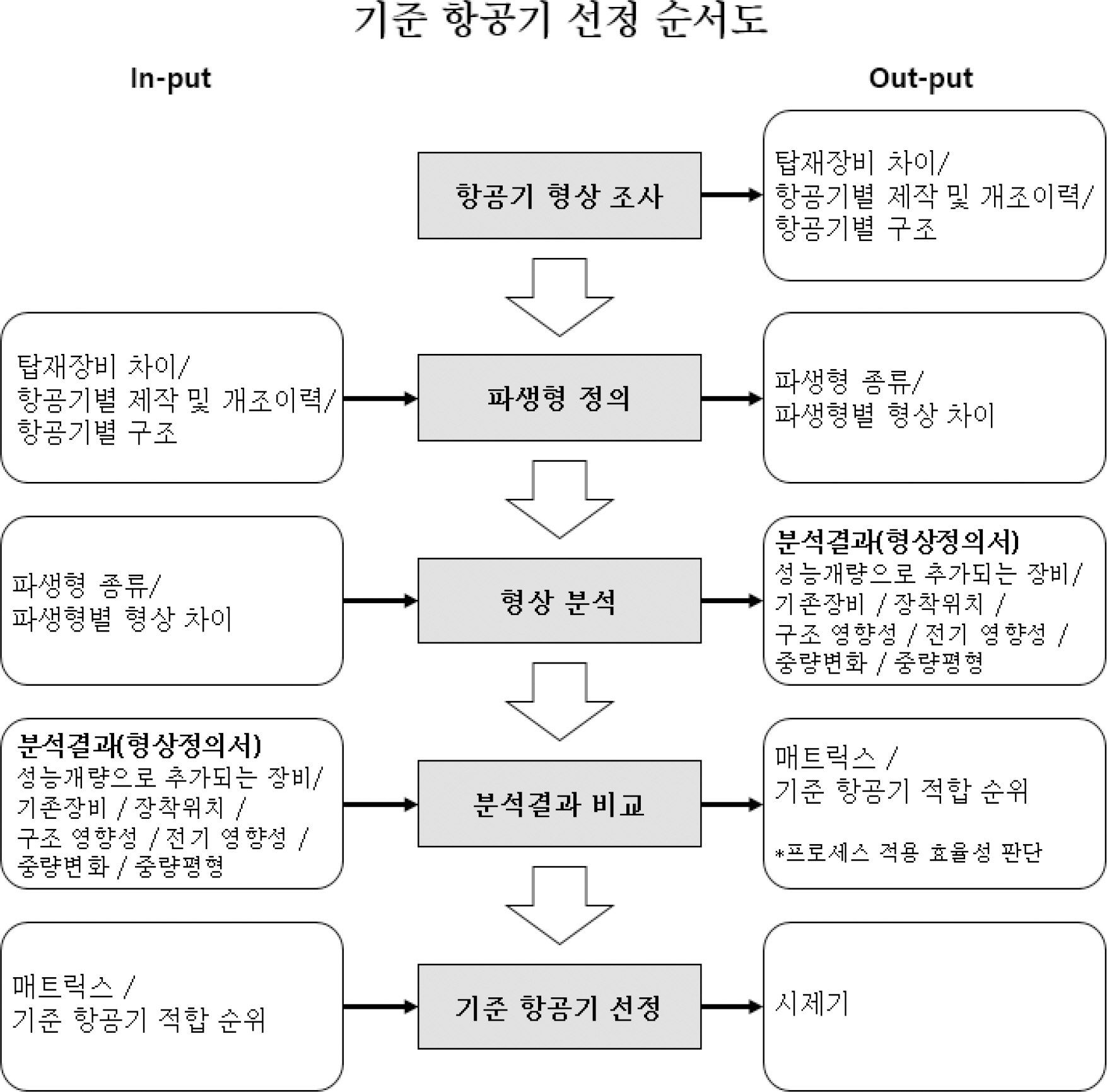

3.2 кё°мӨҖ н•ӯкіөкё° м„ м •мқ„ нҶөн•ң мІҙкі„м„Өкі„

в‘ м„ұлҠҘк°ңлҹүмқ„ мң„н•ң мӢ к·ң мһҘ비

в‘Ў м„ұлҠҘк°ңлҹү мһҘ비мҷҖ м—°лҸҷлҗҳлҠ” кё°мЎҙ мһҘ비

в‘ў мӢ к·ң мһҘ비 мһҘм°© мң„м№ҳ

в‘Ј м„ұлҠҘк°ңлҹүм—җ л”°лҘё л°°м„ мһҘм№ҳ мҳҒн–Ҙм„ұ

в‘Ө м„ұлҠҘк°ңлҹүм—җ л”°лҘё кө¬мЎ°м Ғ мҳҒн–Ҙм„ұ

в‘Ҙ м„ұлҠҘк°ңлҹүм—җ л”°лҘё м „кё°л¶Җн•ҳ мҳҒн–Ҙм„ұ

в‘Ұ м„ұлҠҘк°ңлҹүм—җ л”°лҘё мӨ‘лҹүнҸүнҳ• мҳҒн–Ҙм„ұ

⑧ м„ұлҠҘк°ңлҹүм—җ л”°лҘё мӨ‘лҹүліҖнҷ”

3.3 мІҙкі„нҶөн•©

3.4 мӢңн—ҳнҸүк°Җ л°Ҹ к°җн•ӯмқёмҰқ

н”јм•„мӢқлі„мһҘ비 м„ұлҠҘк°ңлҹүмқ„ мң„н•ң мөңм Ғл°©м•Ҳ м Ғмҡ©

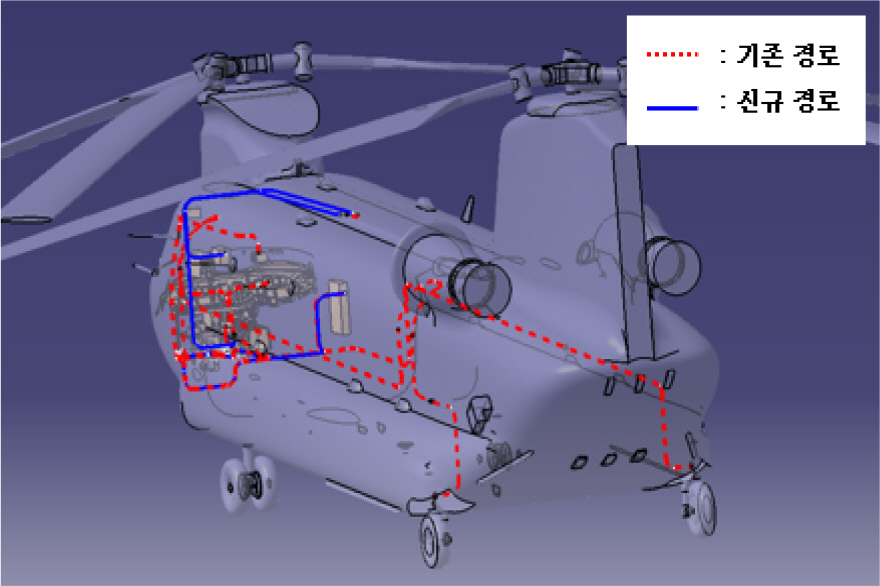

4.1 CH-47 кё°мӨҖ н•ӯкіөкё° м„ м • л°Ҹ мІҙкі„м„Өкі„

TableВ 2.

| нғ‘мһ¬ мһҘ비 | CH-47 нҳ•мғҒ | ||

|---|---|---|---|

| Aнҳ• CH-47NE | Bнҳ• CH-47D | Cнҳ• CH-47LR | |

| RWR | O | O | O |

| TACAN | O | X | X |

| GPS | O | X | O |

| MWS | X | O | O |

4.1.1 нҢҢмғқнҳ• нҳ•мғҒ분м„қ

TableВ 3.

| н•ӯкіөкё° кё°ліёмӨ‘лҹү(Pound) | Major Modification 분лҘҳ кё°мӨҖ | |

|---|---|---|

| кё°ліёмӨ‘лҹү ліҖкІҪ кё°мӨҖ(%) | л¬ҙкІҢмӨ‘мӢ¬ліҖкІҪ кё°мӨҖ(inch) | |

| 0 вҖ“ 5000 | 2 | 0.5 |

| 5001 вҖ“ 50000 | 1.50 | 0.5 |

| 50000 < | 1 | 0.2 |