м„ң лЎ

м „мҹҒкіј к°ҷмқҖ нҠ№мҲҳн•ң мғҒнҷ©м—җм„ң мҙқм•ҢмқҙлӮҳ нҸӯнғ„кіј к°ҷмқҖ нҸӯл°ңм„ұ л¬јм§Ҳл“Өмқҙ кё°лҢҖ м„ұлҠҘмқ„ л°ңнңҳн•ҳкё° мң„н•ҙм„ңлҠ” н•ҙлӢ№ л¬јм§Ҳл“Өмқҙ м„Өкі„лҗң мӮ¬мҡ© кё°н•ңмқ„ м§ҖнӮӨлҠ” кІғмқҙ мӨ‘мҡ”н•ҳлӢӨ. мқҙл ҮкІҢ мң нҶөкё°н•ңмқ„ мң м§Җн•ҳкІҢ лҗҳл©ҙ нҸҗ нҸӯл°ңм„ұ л¬јм§Ҳл“Өмқҙ мҰқк°Җн•ҳл©° мқҙлҘј мІҳлҰ¬н•ҳлҠ” кІғмқҙ мӨ‘мҡ”н•ҳлӢӨ. л§Ңм•Ҫ нҸҗ нҸӯл°ңм„ұ л¬јм§Ҳл“Өмқ„ л§ӨлҰҪн•ҳкІҢ лҗҳл©ҙ мһ мһ¬м Ғмқё нҸӯл°ңмқҳ мң„н—ҳмқҙ мһҲкі мғқмІҙм—җ м№ҳлӘ…м Ғмқё мң н•ҙ л¬јм§Ҳл“Өмқ„ л°°м¶ңн•ҳкІҢ лҗңлӢӨ

[1]. л”°лқјм„ң мқҙлҹ¬н•ң нҸӯл°ңм„ұ л¬јм§Ҳл“Өмқ„ л•…м—җ 묻기 ліҙлӢӨлҠ” нғңмҡ°лҠ” кІғмқҙ к¶Ғк·№м Ғмқё 비кө°мӮ¬нҷ”лқјкі н• мҲҳ мһҲлӢӨ. м•ҲнғҖк№қкІҢлҸ„ мқҙл ҮкІҢ нҸӯл°ңм„ұ л¬јм§Ҳл“Өмқ„ нғңмҡ°кІҢ лҗҳл©ҙ мң лҸ… кё°мІҙл“Өмқҙ л°ңмғқн•ҳкІҢ лҗҳлҠ”лҚ°, лҢҖкё°лЎң кё°мІҙлҘј лӮҙліҙлӮҙкё° м „м—җ м Ғн•©н•ң нӣ„мІҳлҰ¬лҘј н•ҙм•ј н•ңлӢӨ. ліё м—°кө¬м—җм„ңлҠ” м•һм„ң м–ёкёүн•ң нҸӯл°ңм„ұ л¬јм§Ҳ нӣ„мІҳлҰ¬ кіөм •мқ„ лҢҖмғҒкіөм •мқё нғ„м•Ҫ 비кө°мӮ¬нҷ”мӢңм„Өмқ„ м°ёкі н•ҳм—¬ м •мғҒмғҒнғң лӘЁмӮ¬лҘј 진н–үн•ҳмҳҖлӢӨ. лҳҗн•ң, кІҖмҰқлҗң м •мғҒмғҒнғң лӘЁмӮ¬ лӘЁлҚёмқ„ мқҙмҡ©н•ҳм—¬ кіөм • мөңм Ғнҷ”мҷҖ м—ҙкөҗнҷҳкё° н•©м„ұл§қмқ„ мқҙмҡ©н•ң м—җл„Ҳм§Җ мөңм Ғнҷ”лҘј 진н–үн•ҳмҳҖлӢӨ. л°°м¶ңк°ҖмҠӨлҠ” лҢҖн•ңлҜјкөӯ нҷҳкІҪк·ңм ңм—җ мқҳн•ҙ CO 25 ppm/hr, NO

2 50 ppm/hr, NO 10 ppm/hr мқҙн•ҳлҘј л§ҢмЎұн•ҳм—¬м•ј н•ңлӢӨ. мқҙлҘј мң„н•ҙ н•ҙлӢ№ 비кө°мӮ¬нҷ” мӢңм„Өм—җлҠ” л°ҳмқ‘кё°, мҠөмӢқ м„ём •нғ‘, нқЎмҲҳнғ‘, м„ нғқм Ғ мҙүл§Ө нҷҳмӣҗ л°ҳмқ‘кё°(Selective Catalyst Reduction Reactor, SCR)лҘј мқҙмҡ©н•ҳмҳҖлӢӨ.

лҢҖмғҒкіөм • мҶҢк°ң

NO, NO

2, CO, к·ёлҰ¬кі CO

2к°Җ н•ҙлӢ№ кіөм •мқҳ м Җк°җ лҢҖмғҒ л¬јм§ҲмқҙлӢӨ. NO, NO

2, к·ёлҰ¬кі COлҠ” нҷҳкІҪк·ңм ңлҘј л§ҢмЎұмӢңнӮӨкё° мң„н•ҳм—¬ м„ нғқлҗҳм—Ҳкі CO

2лҠ” лҢҖн‘ңм Ғмқё м§Җкө¬мҳЁлӮңнҷ” кё°мІҙмқҙкё° л•Ңл¬ём—җ м Җк°җ лҢҖмғҒ л¬јм§ҲлЎң м„ м •н•ҳмҳҖлӢӨ.

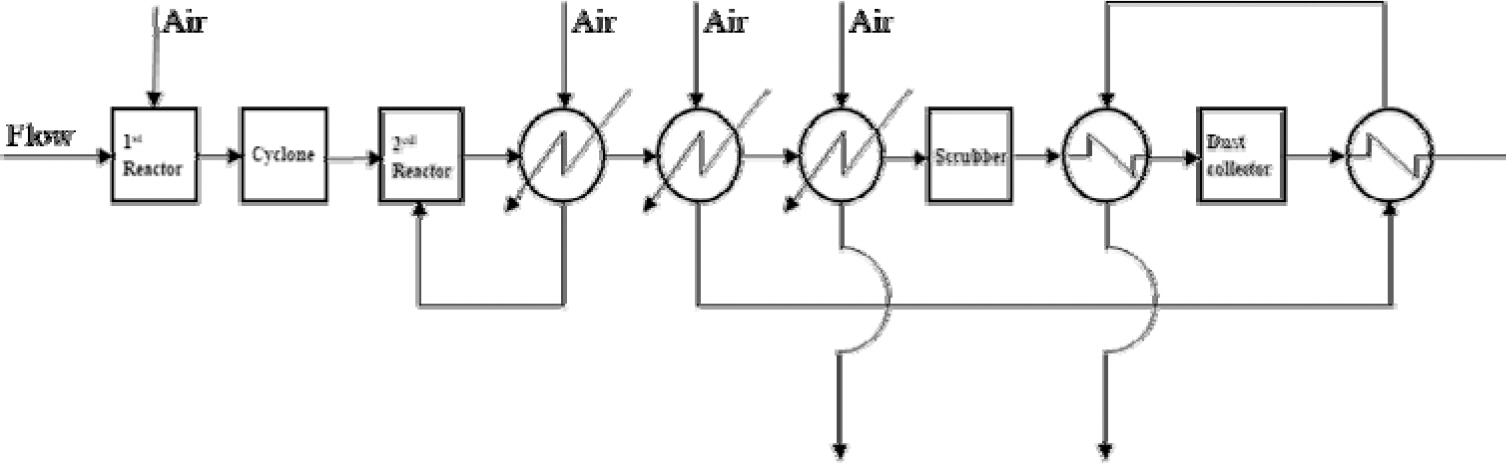

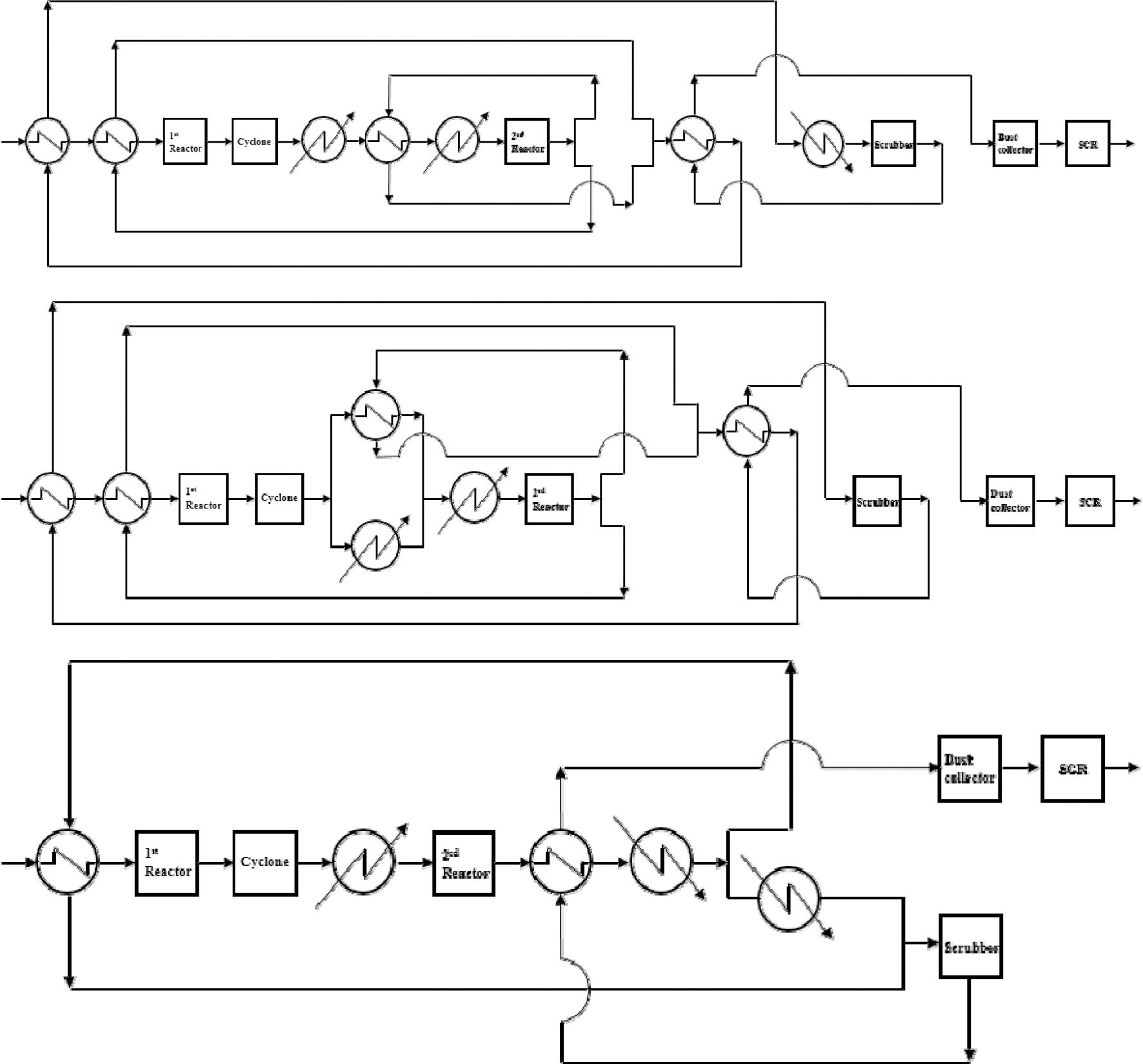

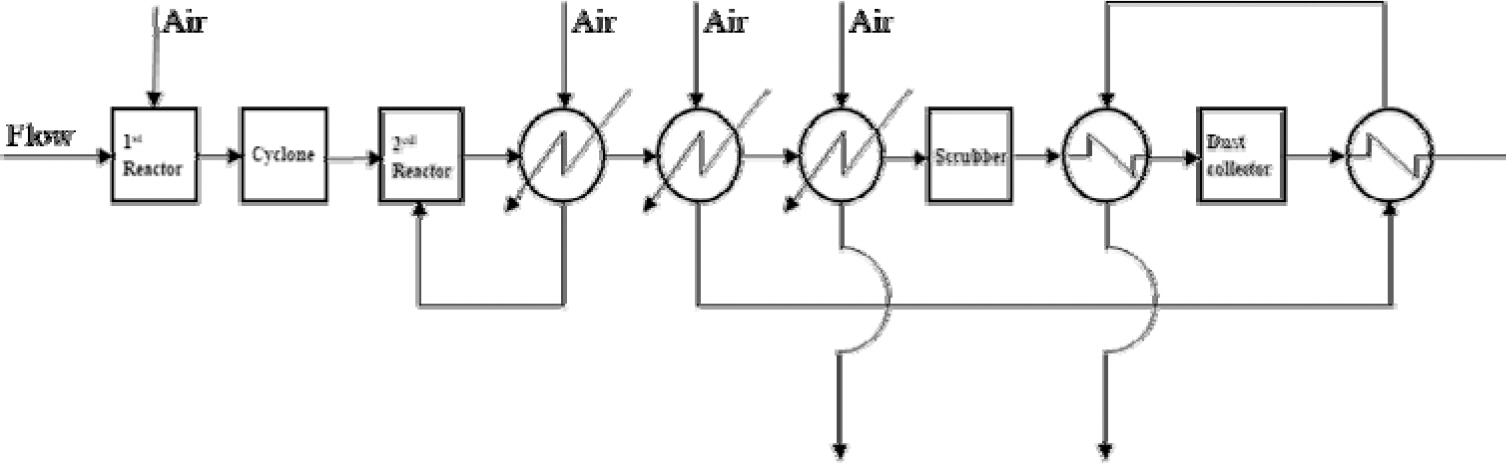

Fig. 1 к°ҷмқҙ нҸӯл°ңм„ұ л¬јм§Ҳмқҙ Incineratorл°ҳмқ‘кё°лЎң л“Өм–ҙк°Җ мІҳмқҢ нҸӯл°ңн•ҳл©° л°ҳмқ‘мқ„ мқјмңјнӮЁ нӣ„ мӮ¬мқҙнҒҙлЎ л°ҳмқ‘кё°лҘј нҶөн•ҙ л¶ҲмҲңл¬јмқ„ кұ°лҘё нӣ„ Oxidizerм—җм„ң мҷ„м „ м—°мҶҢлҘј мқјмңјнӮЁлӢӨ. Scrubberм—җм„ңлҠ” NaOHмҡ©м•Ўмқ„ нҶөн•ҙ мӮ°м„ұ кё°мІҙмқё SO

2, SO

3, HClл“ұмқ„ 분лҰ¬н•ңлӢӨ. CO

2мҷҖ NO

2лҠ” к°Ғк°Ғ нқЎмҲҳнғ‘кіј м„ нғқм Ғ мҙүл§Ө нҷҳмӣҗ л°ҳмқ‘кё°м—җм„ң 분лҰ¬лҗң нӣ„ нҷҳкІҪк·ңм ңлҘј л§ҢмЎұн•ҳлҠ” л°°м¶ңк°ҖмҠӨк°Җ л°©м¶ңлҗңлӢӨ.

Fig.В 1.

Flow diagram of the gas treatment process

л°ҳмқ‘кё°

ліё м„ұмғҒмғҒнғң лӘЁмӮ¬ лӘЁлҚём—җм„ңлҠ” Caliber .30

[2]мқҳ мӣҗлЈҢмқё RDX, HMXлҘј 5:5 м§Ҳлҹү 비мңЁмқё 466 kg/hrмқҳ мң лҹүмңјлЎң кі„мӮ°н•ҳмҳҖлӢӨ. нҸӯл°ңм„ұ л¬јм§Ҳл“Өмқҳ м—°мҶҢ кІ°кіјлҠ” Kubota

[3]лҘј м°ёкі н•ҳм—¬ кі„мӮ°н•ҳмҳҖлӢӨ. Oxidizerм—җм„ңмқҳ л°ҳмқ‘мқҖ мҷ„м „ м—°мҶҢ л°ҳмқ‘мқ„ к°Җм •н•ҳм—¬ NO, SO

2, к·ёлҰ¬кі COлҘј к°Ғк°Ғ NO

2, SO

3, CO

2лЎң л°ҳмқ‘н•ҳлҸ„лЎқ н•ҳмҳҖлӢӨ.

мҠөмӢқ м„ём •нғ‘

SO2, SO3, HClкіј к°ҷмқҖ мӮ°м„ұ кё°мІҙлҠ” к°Җм„ұмҶҢлӢӨ мҡ©м•Ўмқ„ мқҙмҡ©н•ҳм—¬ 분лҰ¬лҗҳм—ҲлӢӨ.

нқЎмҲҳнғ‘кіј м„ нғқм Ғ мҙүл§Ө нҷҳмӣҗ л°ҳмқ‘кё°

нқЎмҲҳнғ‘м—җм„ңлҠ” Monoethylamine(MEA) 30 wt % мҡ©м•Ўмқ„ мқҙмҡ©н•ҳм—¬ CO

2лҘј 분лҰ¬н•ңлӢӨ. SCRм—җм„ңлҠ” NO

2лҘј 분лҰ¬н•ҳлҠ”лҚ°, л°ҳмқ‘мӢқкіј мҶҚлҸ„мӢқмқҖ м•„лһҳмҷҖ к°ҷлӢӨ

[2,5].

м •мғҒмғҒнғң лӘЁмӮ¬ кІ°кіј

м •мғҒмғҒнғң лӘЁмӮ¬ лӘЁлҚёмқ„ кІҖмҰқн•ҳкё° мң„н•ҳм—¬ лҢҖмғҒ кіөм •мқҳ мӢӨмһ¬ л°°м¶ң лҚ°мқҙн„°лҘј мқҙмҡ©н•ҳмҳҖлӢӨ. лӘЁмӮ¬ кІ°кіј мөңмў… л°°м¶ңкё°мІҙмқҳ м§ҲмҶҢмӮ°нҷ”л¬ј, нҷ©мӮ°нҷ”л¬ј, м—јнҷ”мҲҳмҶҢ кё°мІҙ, к·ёлҰ¬кі мқјмӮ°нҷ”нғ„мҶҢлҠ” лӘЁл‘җ лҢҖн•ңлҜјкөӯмқҳ нҷҳкІҪк·ңм ңлҘј л§ҢмЎұн•ҳмҳҖлӢӨ. лҳҗн•ң, мӢӨм ң лҚ°мқҙн„°мҷҖ лӘЁмӮ¬ кІ°кіјк°Җ лӘЁл‘җ 10 % лІ”мң„ лӮҙм—җ мһҲлӢӨ.

м—җл„Ҳм§Җ мөңм Ғнҷ”

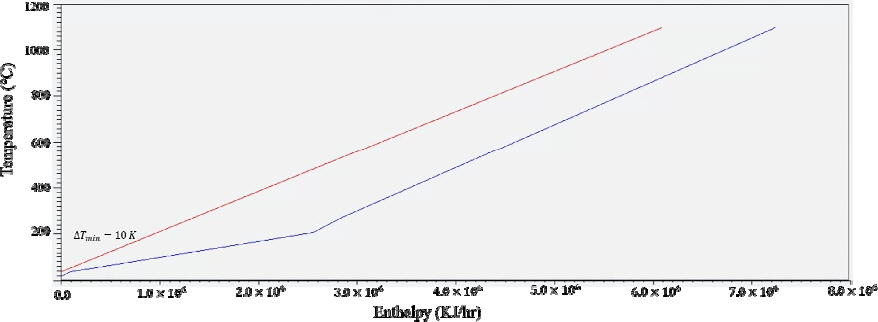

кІҖмҰқлҗң м •мғҒмғҒнғң лӘЁмӮ¬ лӘЁлҚёмқ„ л°”нғ•мңјлЎң м—ҙкөҗнҷҳкё° н•©м„ұл§қмқ„ мқҙмҡ©н•ң м—җл„Ҳм§Җ мөңм Ғнҷ”лҘј мӢӨмӢңн•ҳмҳҖлӢӨ. мқҙлҘј мң„н•ҳм—¬ кё°мІҙ нӣ„мІҳлҰ¬ кіөм •м—җм„ң мһ‘лҸҷн•ҳкі мһҲлҠ” лӢӨм„Ҝк°ңмқҳ м—ҙ көҗнҷҳ мһҘм№ҳм—җ лҢҖн•ң м—ҙм—ӯн•ҷм Ғ, л¬јлҰ¬м Ғ нҠ№м„ұмқ„

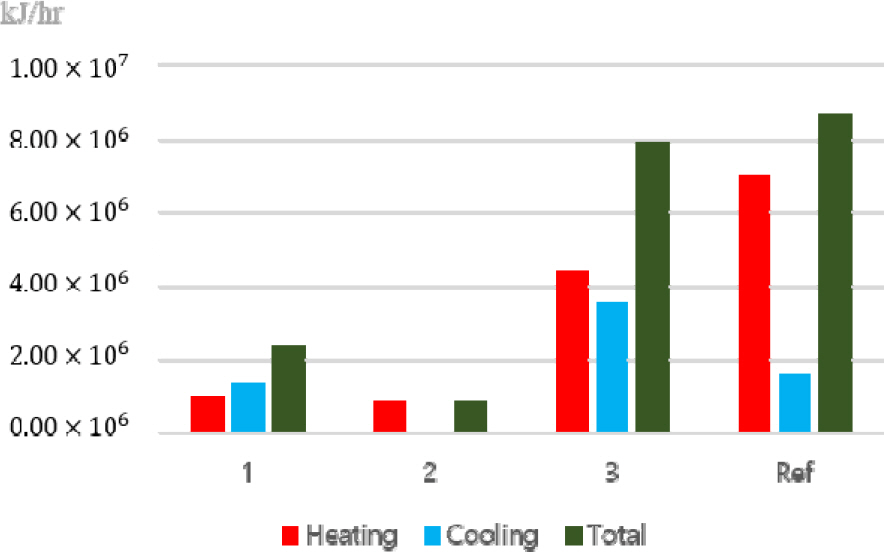

Fig. 2мҷҖ к°ҷмқҙ 분м„қн•ҳмҳҖлӢӨ. мқҙлҘј нҶөн•ҳм—¬ ліөн•©м„ лҸ„(Composite curve)лҘј мһ‘м„ұн•ҳм—¬ м—ҙкөҗнҷҳкё° н•©м„ұл§қ(Heat Exchanger Network synthesis, HENs)мқ„ мӢӨмӢңн•ҳмҳҖлӢӨ.

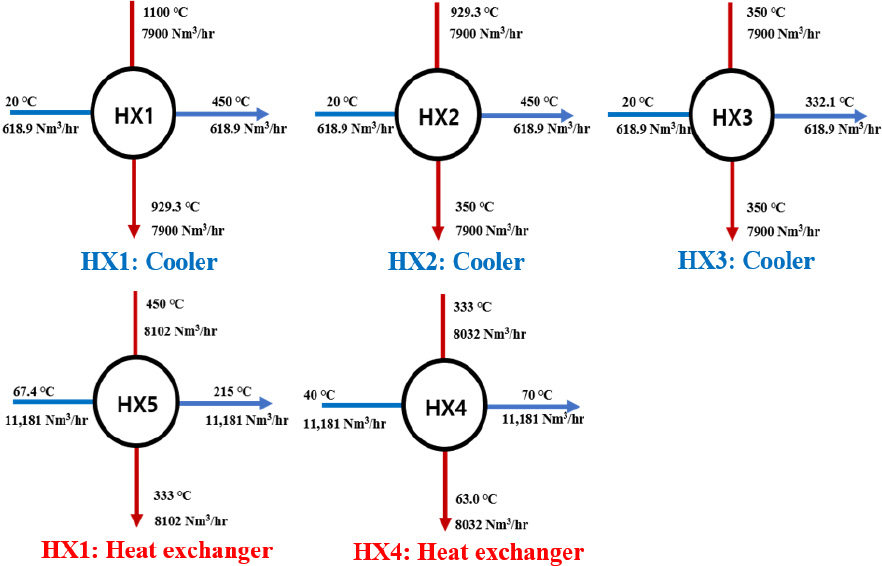

Fig.В 2.

Temperature and flowrate of heat exchangers at treatment process

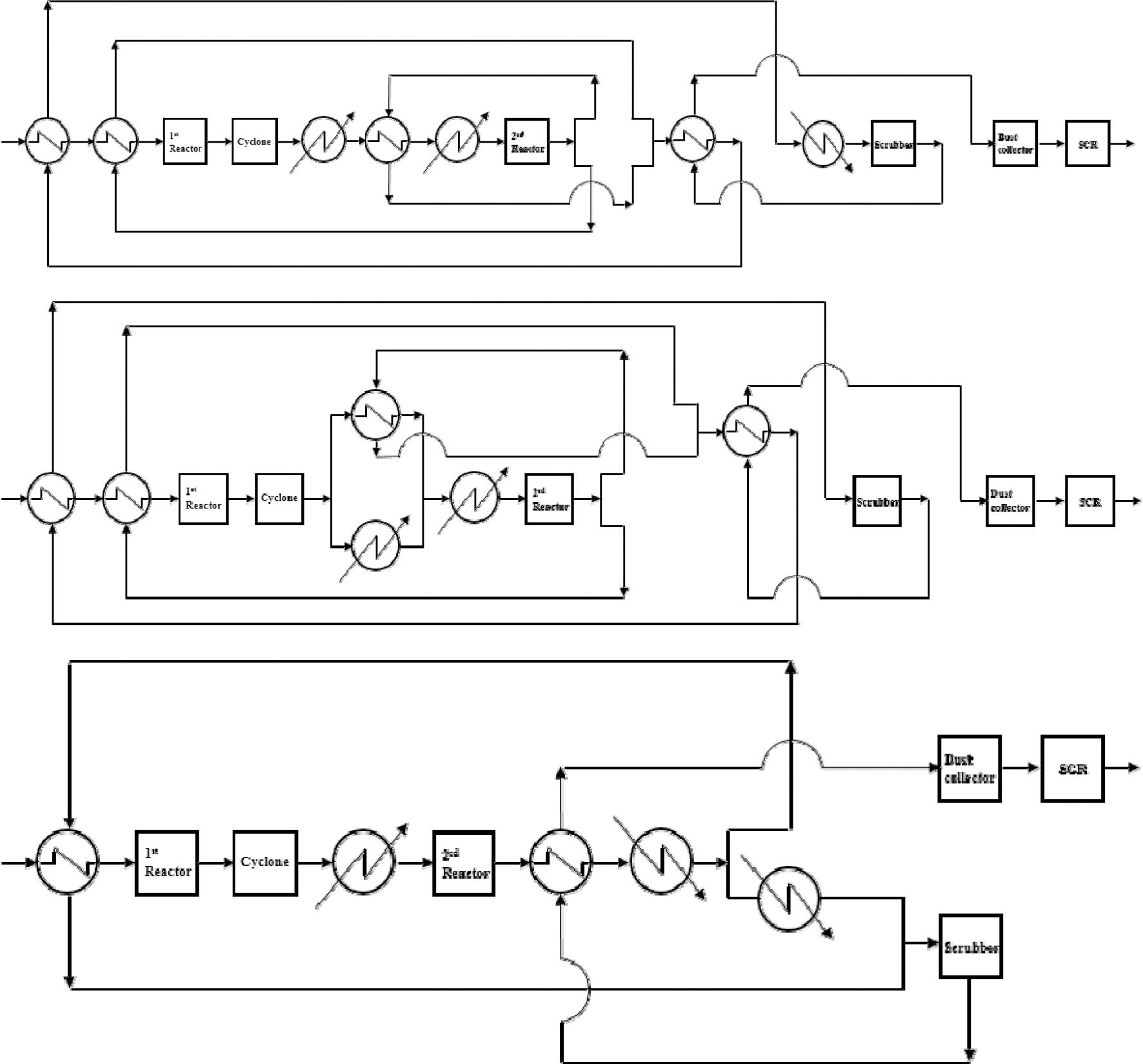

4.1 лҢҖмғҒкіөм • л°Ҹ м—ҙкөҗнҷҳкё° 분м„қ

Fig. 2мҷҖ к°ҷмқҙ лҢҖмғҒ нӣ„мІҳлҰ¬ кіөм •мқҖ 3к°ңмқҳ CoolerмҷҖ 2к°ңмқҳ Heat exchangerлЎң кө¬м„ұ лҗҳм–ҙмһҲлӢӨ. мқҙ мӨ‘ HX 2мқҳ Hot stream мҳЁлҸ„ліҖнҷ”к°Җ м ңмқј нҒ¬лӢӨ. лӢӨм„Ҝк°ңмқҳ м—ҙкөҗнҷҳкё° мһҘм№ҳмқҳ мң„м№ҳлҠ”

Fig. 3м—җ лӮҳнғҖлӮҳ мһҲлӢӨ. нҸӯл°ңм„ұ нҸҗкё°л¬јлЎң кө¬м„ұлҗң FlowлҠ” мҙқ м—¬м„Ҝ к°ңмқҳ лӢЁмң„ кіөм •мқ„ кұ°міҗ лҢҖкё°лЎң мөңмў… л°°м¶ңлҗңлӢӨ. ліё кіөм •мқҖ кіөкё°лҘј лғүл§ӨлЎң н•ҳм—¬ лңЁкұ°мҡҙ FlowлҘј лғүк°ҒмӢңнӮЁлӢӨ.

Fig.В 3.

Flow diagram of treatment process

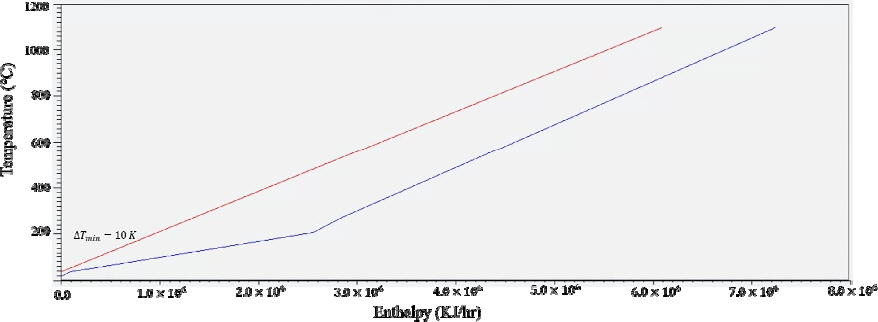

4.2 м—ҙкөҗнҷҳкё° н•©м„ұл§қ

Fig. 4мҷҖ к°ҷмқҙ лҢҖмғҒкіөм •мқҳ Hot process streamл“Өкіј Cold process streamмқҳ мҳЁлҸ„ліҖнҷ” лі„ м—”нғҲн”ј ліҖнҷ”лҹүмқ„ лӮҳнғҖлӮё к·ёлһҳн”„лҘј ліөн•©м„ лҸ„ к·ёлһҳн”„лқјкі н•ңлӢӨ. к·ёлһҳн”„мғҒ мң„мӘҪ м„ мқё Hot composite curveмҷҖ м•„лһҳмӘҪ м„ мқё Cold composite curveк°Җ к°ҖмһҘ мқём ‘н•ң м җмқ„ Pinch pointлқјкі н•ҳл©° ліё м—°кө¬мқҳ кІҪмҡ° pinch pointмқҳ мҳЁлҸ„мқё pinch temperatureлҠ” 67.4 в„ғ мқҙлӢӨ. Hot composite curveмҷҖ Cold composite curveк°Җ л§ҢлӮҳкІҢ лҗҳл©ҙ мҳЁлҸ„ көҗм°Ёк°Җ л°ңмғқн•ҳл©° мқҙлҹ¬н•ң кІҪмҡ° м—ҙкөҗнҷҳкё° н•©м„ұл§қ м„Өкі„к°Җ л¶Ҳк°ҖлҠҘн•ҳлӢӨ. л”°лқјм„ң Hot/Cold composite curveк°„мқҳ м—¬мң лҘј л‘җм–ҙм•ј н•ҳлҠ”лҚ° мқҙлҘј Minimum temperature approach(в–іT

min)лқјкі н•ҳл©° ліё м—°кө¬м—җм„ңлҠ” 10 в„ғ лЎң к°Җм •н•ҳмҳҖлӢӨ

[6].

Fig.В 4.

Composite curve of the process

кІ° кіј

Table 2м—җм„ңлҠ” Reference кіөм •мқҳ heating, coolingм—җ л“Өм–ҙк°ҖлҠ” м—җл„Ҳм§ҖмҷҖ м—ҙкөҗнҷҳ л©ҙм Ғ(HT)лҘј лӮҳнғҖлӮҙм—ҲлӢӨ.

мҲҳмӢқ (10)кіј

(11)кіј к°ҷмқҙ лҢҖмғҒкіөм •мқҳ м—ҙкөҗнҷҳ л©ҙм Ғ 비мңЁ кіј heat duty 비мңЁмқҳ мҲҳм№ҳлҘј мқҙмҡ©н•ҳм—¬ м—ҙкөҗнҷҳкё° н•©м„ұл§қ л””мһҗмқёл“Өмқ„ 분м„қн•ҳмҳҖлӢӨ.

м—ҙкөҗнҷҳкё° н•©м„ұл§қмқ„ нҶөн•ҙ лҢҖмғҒкіөм •ліҙлӢӨ нҡЁмңЁмқҙ мўӢмқҖ м„ё к°ңмқҳ л””мһҗмқёмқ„ кі„мӮ°н•ҳмҳҖлӢӨ. м„ё л””мһҗмқё лӘЁл‘җ м—җл„Ҳм§ҖмҷҖ м„Ө비 비мҡ© л©ҙм—җм„ң к°ңм„ лҗҳм—ҲлӢӨ. м„Ө비 비мҡ©мқҳ кІҪмҡ° м—ҙкөҗнҷҳкё° л©ҙм Ғмқ„ м—ҙкөҗнҷҳкё° м ңмһ‘ лӢЁк°ҖлЎң кі л Өн•ҳмҳҖлӢӨ. мһҘм№ҳмқҳ м„Өм№ҳ비лҠ” кі л Өн•ҳм§Җ м•Ҡм•ҳлӢӨ.

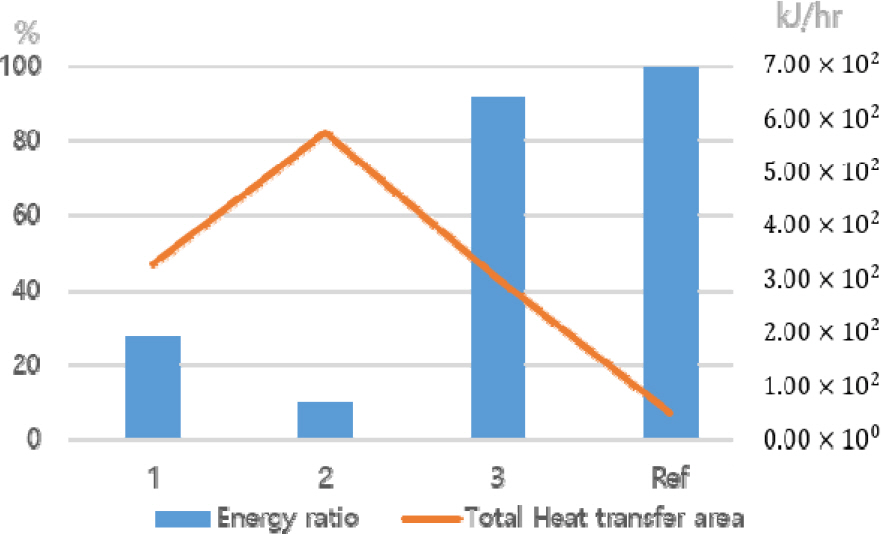

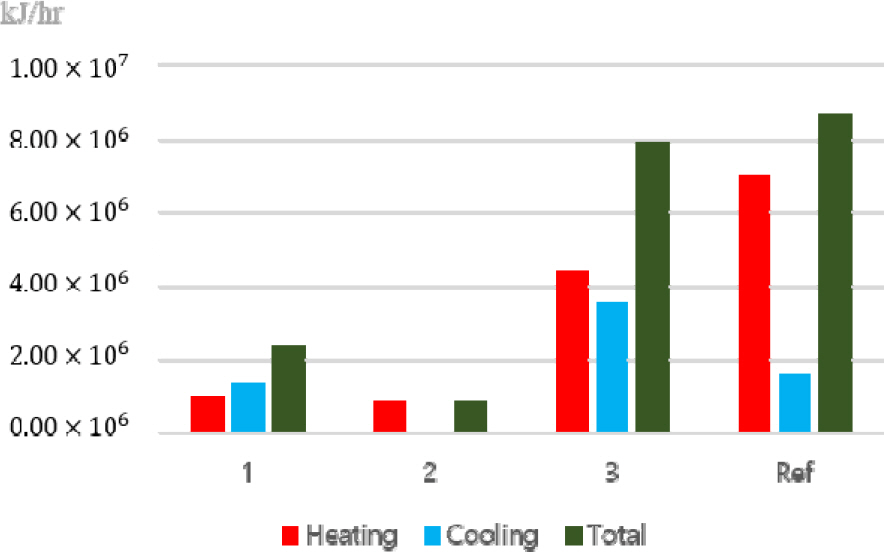

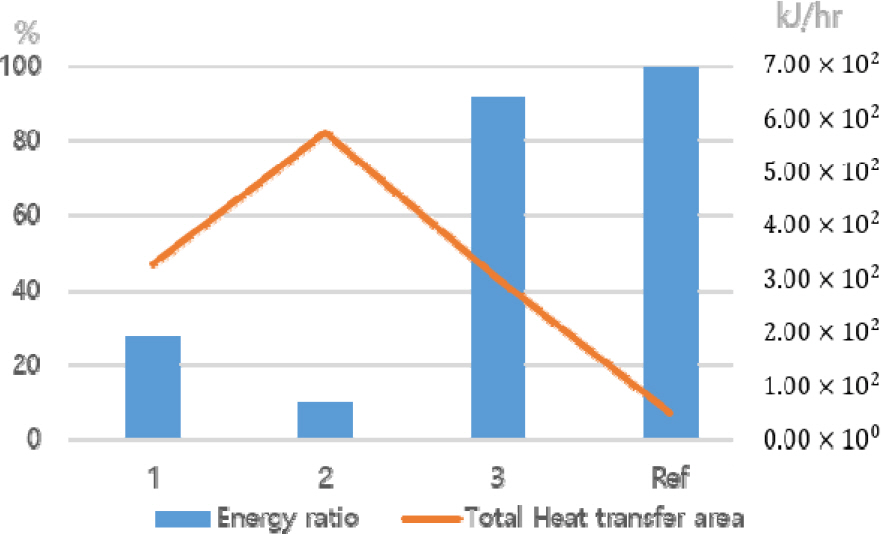

Fig. 6м—җ м ңм•Ҳлҗң м„ё к°ңмқҳ designмқҳ heating, coolingм—җ мҶҢлӘЁлҗҳлҠ” м—җл„Ҳм§ҖлҘј лӮҳ нғҖлӮҙм—ҲлӢӨ. лҢҖмғҒкіөм •мқҳ м—җл„Ҳм§Җ мҶҢ비лҹүмқҖ м ңм•Ҳлҗң design лҢҖ비 лҶ’м•ҳмңјл©° м „мІҙ м—җл„Ҳм§Җ мҶҢ비лҹүмқҖ design 2мқҙ к°ҖмһҘ лӮ®м•ҳлӢӨ.

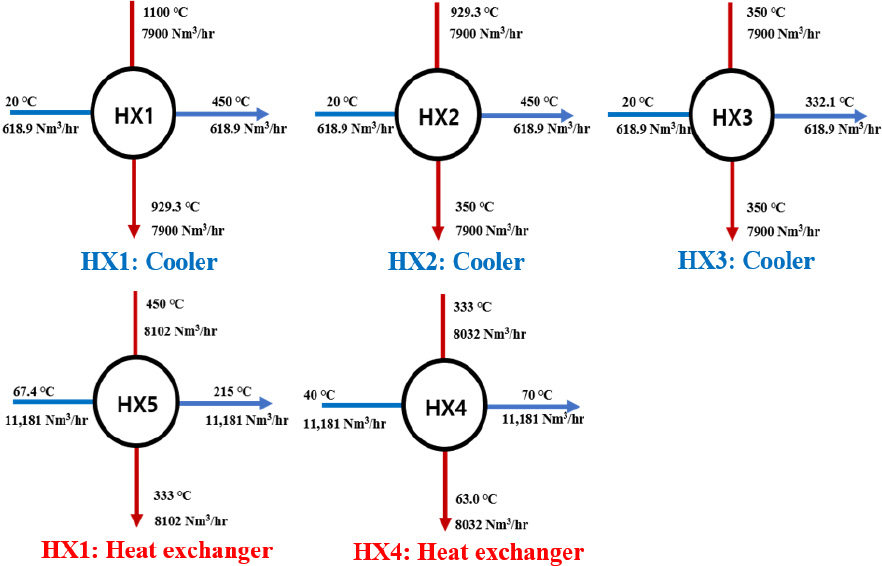

Fig. 7мқҖ лҢҖмғҒкіөм • лҢҖ비 м—ҙкөҗнҷҳ л©ҙм Ғмқҳ 비мңЁмқ„ лӮҳнғҖлӮҙм—ҲлӢӨ. Design 3мқҳ кІҪмҡ° м—ҙкөҗнҷҳ л©ҙм Ғмқҙ лҢҖмғҒкіөм •кіј м°Ёмқҙк°Җ м Ғм–ҙ м—җл„Ҳм§Җ нҡЁмңЁмқҙ лӮ®мқҖ л°ҳл©ҙ, design 2мқҳ кІҪмҡ° м—җл„Ҳм§Җ нҡЁмңЁмқҙ к°ҖмһҘ лҶ’лӢӨ.

TableВ 1.

Comparison of simulation result and real data

|

В |

В |

NOx (ppm) |

Sox (ppm) |

HCl (ppm) |

CO (ppm) |

CO2 (ppm) |

O2 (%) |

Dust (mg/Sm3) |

Flow (Sm3/hr) |

|

Real Data |

Day 1 |

0 |

0.0 |

0.0 |

6.0 |

N/A |

13.96 |

0.22 |

2,417 |

|

Day 2 |

0 |

0.0 |

0.0 |

5.0 |

N/A |

14.18 |

0.20 |

2,719 |

|

Day 3 |

2 |

0.0 |

0.0 |

5.0 |

N/A |

15.89 |

0.19 |

2,647 |

|

Average |

0.67 |

0.0 |

0.0 |

5.3 |

N/A |

14.68 |

0.20 |

2,594 |

|

Simulation result |

0 |

0.0 |

0.0 |

0.0 |

26,434 |

18.21 |

N/A |

2,772 |

TableВ 2.

Results of three HENs designs

|

Design 1 |

Heat duty (kJ/hr) |

HT (m2) |

ER |

SR |

|

Heating |

1.00Г—106

|

289.5 |

0.39 |

вҲ’1.17 |

|

Cooling |

1.40Г—105

|

35.9 |

0.98 |

0.64 |

|

Total |

1.14Г—106

|

329.7 |

0.87 |

вҲ’1.72 |

|

NO. Unit |

7 |

|

Design 2 |

Heat duty (kJ/hr) |

HT (m2) |

ER |

SR |

|

Heating |

8.63Г—l05

|

576.7 |

0.47 |

вҲ’2.44 |

|

Cooling |

0 |

0 |

1.00 |

1.00 |

|

Total |

8.63Г—105

|

576.7 |

0.47 |

вҲ’3.76 |

|

NO. Unit |

6 |

|

Design 3 |

Heat duty (kJ/hr) |

HT (m2) |

ER |

SR |

|

Heating |

4.42Г—106

|

167 |

1.71 |

вҲ’6.36 |

|

Cooling |

3.56Г—106

|

135 |

0.50 |

вҲ’0.37 |

|

Total |

7.98Г—106

|

302 |

0.08 |

вҲ’1.49 |

|

NO. Unit |

5 |

|

Original |

Heat duty (kJ/hr) |

HT (m2) |

ER |

SR |

|

Heating |

1.63e+6 |

36.0 |

NA |

NA |

|

Cooling |

0 |

75.1 |

NA |

NA |

|

Total |

8.628e+5 |

121.2 |

NA |

NA |

|

NO. Unit |

5 |

Fig.В 5.

Fig.В 6.

Energy consumption comparison

Fig.В 7.

Energy consumption ration and heat transfer area comparison

кІ° лЎ

Table 2м—җм„ң мҷҖ к°ҷмқҙ м—җл„Ҳм§Җ м Ғмқё кҙҖм җм—җм„ң Design 2мқҳ м—җл„Ҳм§Җ мҶҢлӘЁлҹүмқҖ Reference designм—җ 비н•ҙ 7.82Г—10

6 kJ/hмқё 90.1%мқҳ 비мңЁлЎң м„ё мјҖмқҙмҠӨ мӨ‘ мөңлҢҖлЎң к°җмҶҢн•ҳмҳҖлӢӨ. Design 3мқҳ кІҪмҡ° 7.00Г—10

5 kJ/hмқё 8.06 %мқҳ 비мңЁлЎң м„ё мјҖмқҙмҠӨ мӨ‘ мөңмҶҢлЎң к°җмҶҢн•ҳмҳҖлӢӨ. мқҙлҠ” Design 2к°Җ л””мһҗмқё лӮҙм—җ лғүк°ҒмһҘм№ҳк°Җ м—Ҷм–ҙ лғүк°Ғм—җ мҶҢлӘЁлҗҳлҠ” м—җл„Ҳм§Җк°Җ м—Ҷкё° л•Ңл¬ёмқҙлӢӨ. нҲ¬мһҗ 비мҡ©мқҳ кҙҖм җм—җм„ң Design 2мқҳ кІҪмҡ°к°Җ reference design лҢҖ비 455.5 m

2(376 %) мҰқк°ҖлЎң к°ҖмһҘ лҶ’м•ҳкі DesignмқҖ reference design лҢҖ비 180.9 m

2 (149 %) мҰқк°ҖлЎң к°ҖмһҘ лӮ®м•ҳлӢӨ. м—ҙкөҗнҷҳкё° н•©м„ұл§қмқ„ нҶөн•ҙ лҢҖмғҒкіөм •ліҙлӢӨ нҡЁмңЁмқҙ мўӢмқҖ м„ё к°ңмқҳ л””мһҗмқёмқ„ кі„мӮ°н•ҳмҳҖлӢӨ. м„ё л””мһҗмқё лӘЁл‘җ м—җл„Ҳм§ҖмҷҖ м„Ө비 비мҡ© л©ҙм—җм„ң к°ңм„ лҗҳм—ҲлӢӨ. м„Ө비 비мҡ©мқҳ кІҪмҡ° м—ҙкөҗнҷҳкё° л©ҙм Ғмқ„ кі л Өн•ҳмҳҖлӢӨ.

Table 2м—җм„ң мҷҖ к°ҷмқҙ м—җл„Ҳм§Җм Ғмқё кҙҖм җм—җм„ң Design 2мқҳ м—җл„Ҳм§Җ мҶҢлӘЁлҹүмқҖ Reference designм—җ 비н•ҙ 7.82Г—10

6 kJ/hмқё 90.1 %мқҳ 비мңЁлЎң м„ё мјҖмқҙмҠӨ мӨ‘ мөңлҢҖлЎң к°җмҶҢн•ҳмҳҖлӢӨ. Design 3мқҳ кІҪмҡ° 7.00Г—10

5 kJ/hмқё 8.06 %мқҳ 비мңЁлЎң м„ё мјҖмқҙмҠӨ мӨ‘ мөңмҶҢлЎң к°җмҶҢн•ҳмҳҖлӢӨ. мқҙлҠ” Design 2к°Җ л””мһҗмқё лӮҙм—җ лғүк°ҒмһҘм№ҳк°Җ м—Ҷм–ҙ лғүк°Ғм—җ мҶҢлӘЁлҗҳлҠ” м—җл„Ҳм§Җк°Җ м—Ҷкё° л•Ңл¬ёмқҙлӢӨ. нҲ¬мһҗ 비мҡ©мқҳ кҙҖм җм—җм„ң Design 2мқҳ кІҪмҡ°к°Җ reference design лҢҖ비 455.5 m

2(376 %) мҰқк°ҖлЎң к°ҖмһҘ лҶ’м•ҳкі DesignмқҖ reference design лҢҖ비 180.9 m

2 (149 %) мҰқк°ҖлЎң к°ҖмһҘ лӮ®м•ҳлӢӨ. мў…н•©м ҒмңјлЎң нҳ„мһ¬ мҳҒлҸҷ нғ„м•Ҫ비кө°мӮ¬нҷ” мӢңм„Өмқҳ м—җл„Ҳм§Җ нҡЁмңЁмқҳ к°ңм„ мқҳ м—¬м§Җк°Җ лҶ’лӢӨ. нҠ№нһҲ лғүк°ҒмһҘм№ҳк°Җ м—Ҷм–ҙ 추к°Җ мһҘ비 м„Өм№ҳк°Җ мҡ©мқҙн•ҳл©° м—ҙнҡЁмңЁ лҳҗн•ң лҶ’мқҖ Design 2к°Җ м Ғн•©н•ҳлӢӨ.

нӣ„ кё°

ліё м—°кө¬м—җм„ңлҠ” нғ„м•Ҫ 비кө°мӮ¬нҷ” мӢңм„Өмқ„ кё°мӨҖмңјлЎң м •мғҒмғҒнғң лӘЁмӮ¬лҘј мӢӨмӢңн•ҳмҳҖмңјл©° мӢӨм ң лҚ°мқҙн„°лҘј л°”нғ•мңјлЎң кІҖмҰқн•ҳмҳҖлӢӨ. мқҙ м •мғҒмғҒнғң лӘЁмӮ¬ лӘЁлҚёмқҖ лҢҖн•ңлҜјкөӯ нҷҳкІҪ кё°мӨҖм№ҳлҘј л§ҢмЎұмӢңнӮӨл©° мӢӨм ң кіөм •кіјмқҳ мҳӨм°ЁлҠ” 10 %лҘј л„ҳм§Җ м•ҠлҠ”лӢӨ. ліё лӘЁлҚёмқ„ нҶөн•ҙ м—ҙкөҗнҷҳкё° н•©м„ұл§қмқ„ нҶөн•ҙ м—җл„Ҳм§Җ мөңм Ғнҷ”лҘј мӢӨмӢңн•ҳмҳҖлӢӨ. м—ҙкөҗнҷҳкё° н•©м„ұл§қмқ„ нҶөн•ң м„ёк°ңмқҳ Designл“Өмқҙ кі„мӮ°н•ҳмҳҖмңјл©° к°Ғ Designмқ„ м—җл„Ҳм§ҖмҷҖ мҙҲкё° 비мҡ© кҙҖм җм—җм„ң 분м„қн•ҳмҳҖлӢӨ. нғ„м•Ҫ 비кө°мӮ¬нҷ” мӢңм„Өмқҳ кіөм • нҡЁмңЁ к°ңм„ м—җ лҸ„мӣҖмқҙ лҗ кІғмңјлЎң кё°лҢҖлҗңлӢӨ. ліё м—°кө¬лҠ” көӯл°©кіјн•ҷм—°кө¬мҶҢмқҳ м§ҖмӣҗмңјлЎң мқҙлЈЁм–ҙмЎҢмҠөлӢҲлӢӨ. мқҙм—җ к°җмӮ¬н•©лӢҲлӢӨ.