기 호 설 명

σt: Thermal stress

αa: Coefficient of thermal expansion of top coating

αb: Coefficient of thermal expansion of TGO

νa: Poisson’s ration of top coating

1. 서 론

열차폐코팅(Thermal Barrier Coating, TBC)은 항공기용 터빈엔진, 발전용 가스터빈같이 고온환경에서 사용되는 부품에 적용되어 고온 열화를 방지함으로써 부품의 내구성을 향상시킨다. 또한 열차폐코팅이 액체 로켓의 연소기, 군용 전투기 엔진에 적용되면, 기존보다 더 높은 온도 조건에서 터빈 작동이 가능하기 때문에 시스템의 효율을 향상시킬 수 있다[1]. 열차폐코팅은 일반적으로 외부의 열을 차폐하여 모재를 보호하는 Top 코팅, 모재와 Top 코팅을 결합시키는 Bond 코팅 그리고 열성장산화물(Thermally Grown Oxide, TGO)로 구성된다[2]. TGO는 Bond 코팅 내 Al이 산소와 반응하여 생성된 결과물(Al2 O3)로서 산소의 투과를 억제하여 모재의 산화를 방지한다[3]. 그러나 열차폐코팅이 고온에서 장시간 노출되거나 열적 부하 변동을 받으면 Top 코팅과 TGO의 열팽창계수 차이와 온도 구배로 인해 TGO 계면에서 열응력이 발생한다. 이 열응력은 열차폐코팅 파손을 유발하는 주요 원인[2,3]으로, 열차폐코팅 파손이 발생하면 핵심 부품이 열화 및 손상되어 항공기 및 발전 시스템 작동 위험을 초래한다. 따라서 TGO 계면에서 발생하는 열응력을 감소시킴으로써 열차폐코팅의 내구성을 향상시키고 부품 파손의 위험성을 낮출 수 있는 연구가 필요하다.

열차폐코팅은 제작 방식에 따라 APS(Air Plasma Spray), EB-PVD(Electron Beam Physical Vapor Deposition) 등 다양한 종류가 있으며, 제작 시 공정변수를 제어함으로써 열차폐코팅의 두께와 기공 분율 같은 미세구조를 다양하게 변화시킬 수 있다. 미세구조 중 열차폐코팅 두께는 모재 방향으로 전달되는 열량에 영향을 미치고, Top 코팅 내부에 존재하는 기공은 Top 코팅의 열전도도 뿐만 아니라 등가탄성계수에 영향을 준다. 코팅 두께와 기공은 모재 방향으로 전달되는 열량을 감소시킴으로써 TGO 계면의 온도를 낮출 뿐만 아니라 TGO와 Top 코팅의 열팽창량 차이를 감소시키는 주요 미세구조이다[4,5] 또한 TGO가 굴곡지게 형성될수록 열팽창량 차이가 큰 TGO의 peak 부분에서 열응력이 크게 발생하기 때문에 TGO의 형상도 열응력에 미치는 주요 미세구조이다[3]. 공정변수 변화를 통해 제어 가능한 미세구조인 코팅 두께, 기공과는 다르게 TGO 의 형상은 직접적으로 제어할 수 없다. 그러나 TGO의 굴곡은 열차폐코팅 내부 압축 응력에 영향을 받는다는 메커니즘이 밝혀지면서 TGO 부근의 압축 응력을 완화시키기 위해 수직균열을 Top 코팅에 삽입하는 연구가 진행되었다[3].

이에 본 논문에서는 열차폐코팅의 미세구조 중 코팅 두께, 기공, 수직균열이 TGO 계면에 발생하는 열응력에 미치는 영향을 유한요소해석을 통해 파악하였으며, 그 결과를 바탕으로 열차폐코팅의 내구성을 향상시킬 수 있는 미세구조의 범위를 제안하였다.

2. 유한요소해석

2.1 유한요소해석 모델

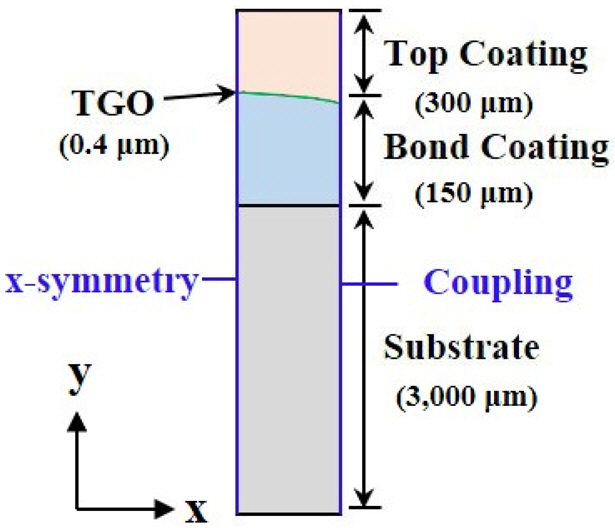

유한요소해석 모델은 선행 연구[6]에 사용된 코인형 시험편을 참고하여 Fig. 1과 같이 2차원으로 모델링하였으며, 각 층의 물성은 Table 1에 정리하였다. 해석 모델은 Top 코팅, TGO, Bond 코팅, 초내열합금 모재 총 4개 층으로 구현하였으며, 각 층의 경계면은 실제 열차폐코팅의 단면을 분석하여 Bond 코팅과 초내열합금 경계는 직선으로 모델링하였다. 그리고 Top 코팅과 Bond 코팅 경계인 TGO는 열차폐코팅 제작 시 발생하는 열로 인해 0.1 ∼ 0.6 μm 두께를 갖기 때문에 선행 연구[2,3,6]를 참고하여 두께 0.4 μm, 진폭 20 μm, 주기 60 μm를 갖는 Sine형상으로 모델링하였다.

Table 1.

Material properties of TBC system[3]

해석 모델에 주기성을 부여하기 위해 층간 경계면의 형상을 고려하여 Fig. 1과 같이 TGO 경계면 sine 형상 중 1/4인 unit cell을 구성하였다. 그리고 해석 모델의 왼쪽 면에 x-symmetry, 오른쪽 면에 Coupling을 부여하고 왼쪽 면에 y축 대칭시켜 주기성을 갖는 기본 해석 모델을 구축하였다[3]. 해석 모델에 사용된 요소는 총 32,000개이고, 열전달과 열응력 해석은 각각 DC2D4 type, CPE4R type 요소로 설정하였다.

구축한 기본 해석 모델을 기반으로 미세구조에 따른 해석 모델을 각각 구축하였다. 코팅 두께가 TGO 열응력에 미치는 영향을 확인하기 위해 Top 코팅과 Bond 코팅의 두께 변화에 따른 해석 모델을 구축하였다. 이 때, 1단 터빈 블레이드에 적용되는 실제 열차폐코팅의 두께를 참고하여 Table 2와 같이 Bond 코팅 두께를 150 μm로 고정하고 Top 코팅 두께를 100 ∼ 600 μm 변화시킨 모델 및 Top 코팅 두께를 300 μm 로 고정하고 Bond 코팅 두께를 50 ∼ 450 μm 변화시킨 해석 모델을 구축하였다.

Table 2.

FEM model of thickness

| Top Thickness (μm) | Bond Thickness (μm) | |

|---|---|---|

|

Top Coating Model |

100 | 150 |

| 200 | ||

| 300 | ||

| 400 | ||

| 500 | ||

| 600 | ||

|

Bond Coating Model |

300 | 50 |

| 150 | ||

| 250 | ||

| 350 | ||

| 450 |

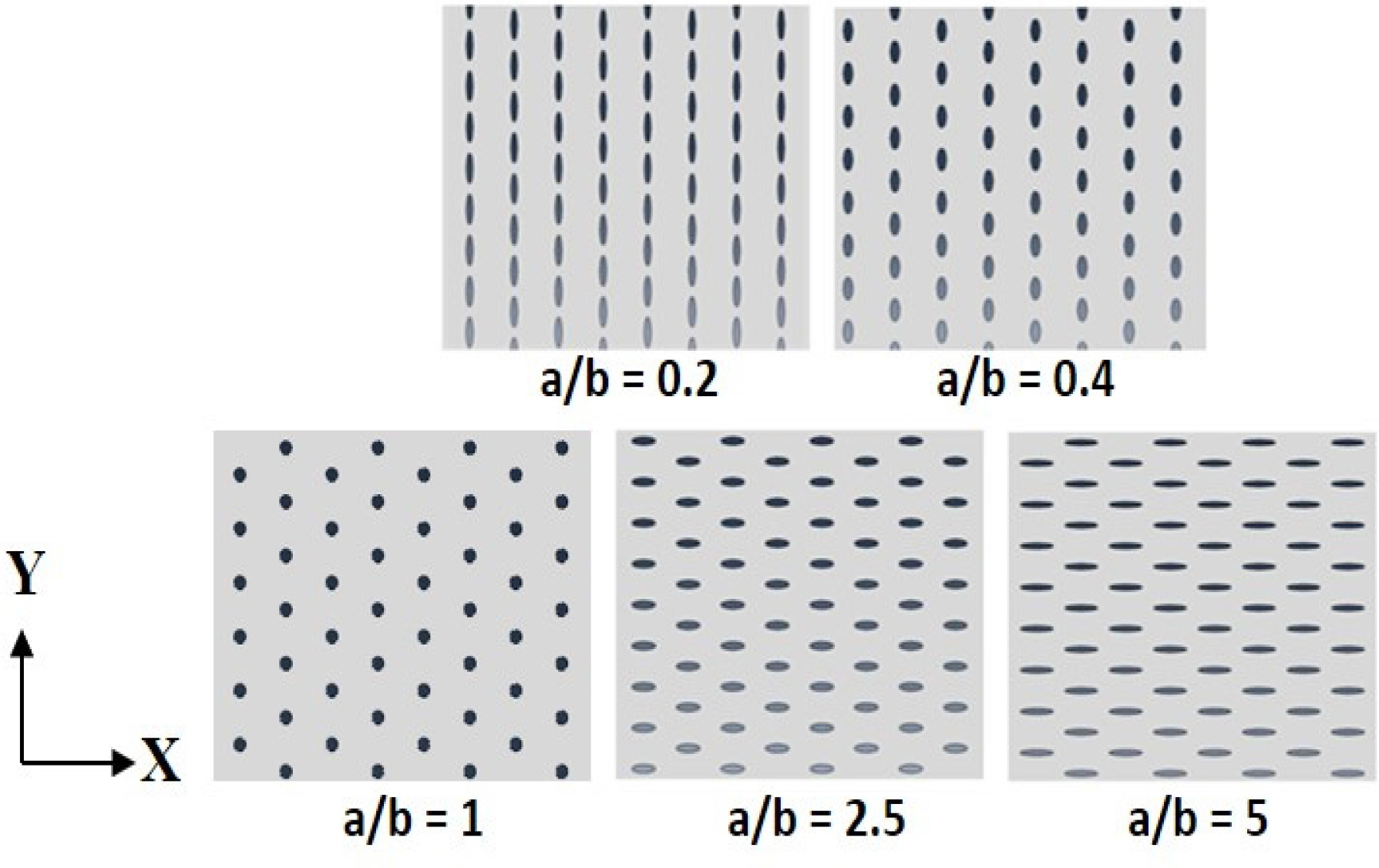

기공이 TGO 계면 열응력에 미치는 영향을 확인하기 위해 기공 분율과 형상에 따른 해석 모델을 구축하였다. Top 코팅에 존재하는 기공은 지름 0.2 ∼ 4 μm, 기공 분율(기공체적 / Top코팅체적 × 100 %) 약 1 ∼ 25 %로 존재한다. 그리고 기공 형상은 원형뿐만 아니라 타원 형상으로도 존재한다고 알려져 있다[7,8]. 따라서 기공 분율에 대한 해석 모델에서 기공은 동일한 개수(193개)를 갖고, 지름의 크기 0 ∼ 3.5 μm인 원형으로 모델링하였다. 또한 기공 형상에 대한 해석 모델에서 기공은 동일(193개) 개수를 갖고, 기공 1개당 면적이 4 μm2를 갖도록 모델링하였다. 그리고 Fig. 2와 같이 기공의 장축(a)과 단축(b)을 변화시켜 장단비(a/b)에 따른 해석 모델을 구축하였으며, 해석 모델의 세부 수치를 Table 3에 정리하였다.

Table 3.

FEM model of porosity

| Porosity (%) [Diameter (pm)] | Shape (a/b) | |

|---|---|---|

| Volume Model | 0 [0] | 1 |

| 4.6 [1.5] | ||

| 8.1 [2] | ||

| 12.6 [2.5] | ||

| 18.2 [3] | ||

| 24.8 [3.5] | ||

| Shape Model | 8.1 [2] | 0.2 |

| 0.4 | ||

| 1.0 | ||

| 2.5 | ||

| 5.0 |

수직균열이 TGO 계면 열응력에 미치는 영향을 확인하기 위해 수직균열의 간격과 깊이 비율에 따른 해석 모델을 구축하였다. 수직균열은 Top 코팅 표면에서 시작되도록 해석 모델을 구축하고, 수직균열의 간격과 깊이는 APS 공정으로 구현 가능한 범위를 선정하여 수직균열 간격은 100 ∼ 400 μm이고, 수직균열의 깊이 비율(Crack length ratio, 균열깊이 / Top 코팅 두께 × 100 %)은 Top 코팅 두께의 20 ∼ 80 %를 갖도록 하였다. 수직균열의 폭은 매우 얇다고 가정하여 해석 모델에서 Crack 조건을 부여하였으며, 수직 균열에 대한 해석 모델의 세부 수치를 Table 4에 정리하였다.

2.2 유한요소해석 조건

열차폐코팅은 고온 용사 방식인 APS로 제작되는데, 제작 중 발생하는 열로 인해 열차폐코팅 내부에 잔류응력이 형성된다. Ng 등은 열차폐코팅이 제작된 이후 발생하는 잔류응력을 측정한 후 이를 해석적으로 모사하는 연구를 수행하였다. 해석 모델에 실제 온도가 아닌 반실험적 방법(semi-empirical)을 통해 Top 코팅 475 ℃, Bond 코팅 475 ℃, TGO 450 ℃, 초내열합금 모재 600 ℃와 같은 온도 조건을 부여함으로써 해석 결과와 측정된 잔류응력이 유사함을 확인하였다[3,9]. 따라서 실제 열차폐코팅 시험편이 제작되는 상황을 모사하기 위해 동일한 온도를 해석 모델에 부여한 후 상온에서 1시간 동안 자연 냉각시켜 열전달 해석을 수행하였다.

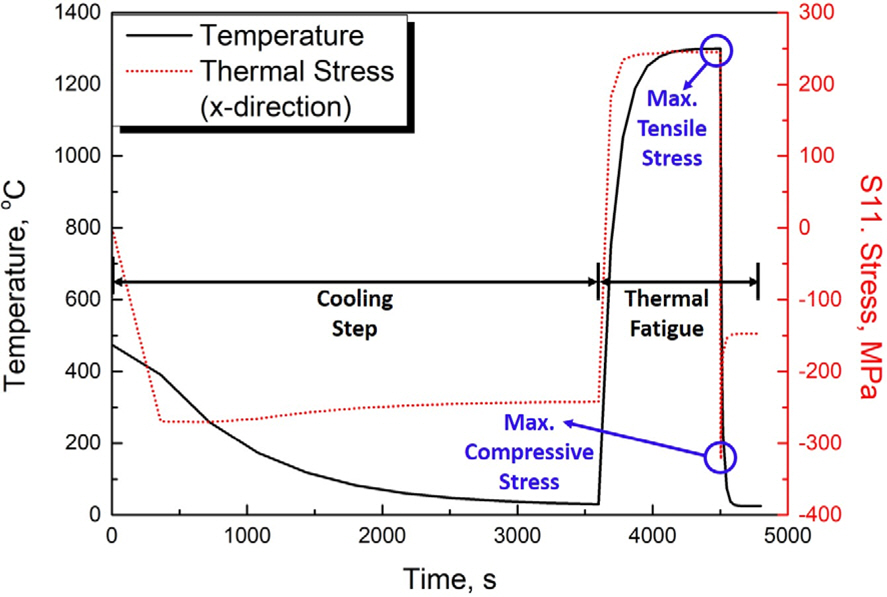

Evans[10] 등에 따르면 터빈 입구 온도가 1,350 ℃ 급인 터빈에서 열차폐코팅은 약 1,100 ℃의 온도에 노출된다고 알려져 있으며, 이 환경에서 열차폐코팅은 터빈의 가동 및 정지, 부하변동 시 발생하는 열피로에 의해 큰 데미지를 받는다. 따라서 열차폐코팅의 열피로 시험의 온도 조건[11]인 Top 코팅 표면에 상온 25 ℃에서 1,100 ℃까지 가열 15분, 1,100 ℃에서 25 ℃까지 냉각 5분을 자연 냉각 시킨 해석 모델에 부여하여 열전달 해석을 수행하였다.

열응력 해석은 열전달 해석을 통해 얻은 온도 분포와 구속 조건을 해석 모델에 적용하여 응력 분포 결과를 얻고 TGO에서 발생하는 x 방향 응력을 구하였다. 최종적으로 열차폐코팅의 제작 및 열피로 시험에의해 발생하는 열차폐코팅 내부 온도변화 및 응력변화를 Fig. 3에 나타내었다.

2.3 기준 응력 선정

고온 환경에서 열차폐코팅은 물성 저하가 발생하며, 이 때 작용하는 열응력은 열차폐코팅 파손 및 TGO 굴고 형성에 큰 영향을 미친다. 열응력 중에서 Top 코팅과 TGO 계면에서 발생하는 x방향 응력이 균열을 형성∙진전[2,3,4]시키는 주요 원인이다. 특히 Fig. 3의 가열 단계 중 최대 가열시간인 15분에서 발생하는 최대 인장 응력은 열차폐코팅의 물성 저하와 복합적으로 작용하여 열차폐코팅의 파손을 유발한다. 또한 Fig. 3에서 냉각 시작 후 4 ∼ 6초에서 발생하는 최대 압축 응력은 TGO를 굴곡지게 하고, 이로 인해 열팽창량 차이가 큰 TGO의 peak 부근에서 큰 열응력을 유발하여 열차폐코팅 파손을 조기에 발생시킨다[3]. 따라서 해석의 결과로 TGO 계면에서 균열을 형성 및 진전시키는 x 방향으로의 최대 인장 응력과 최대 압축 응력을 기준 응력으로 선정하였다.

3. 해석 결과

3.1 코팅 두께의 영향

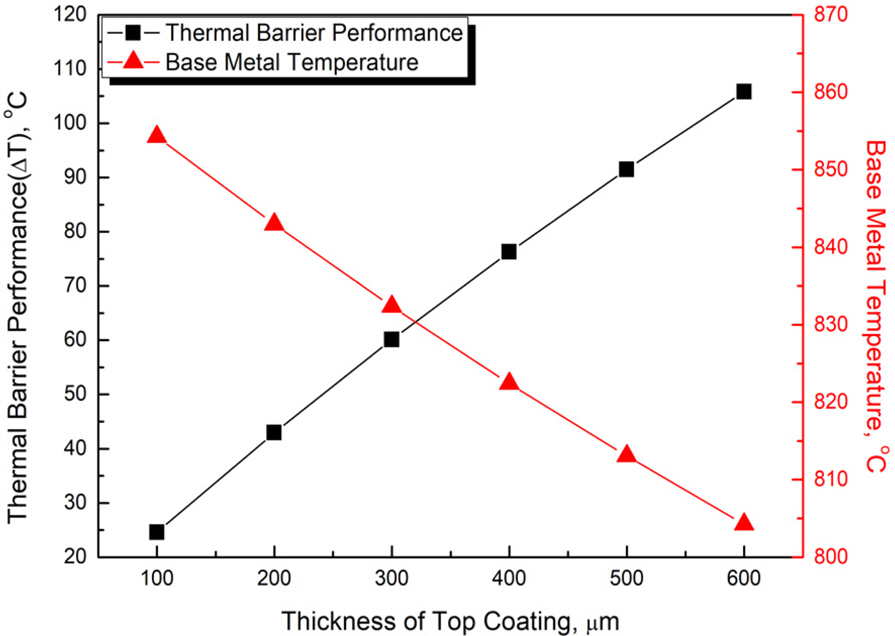

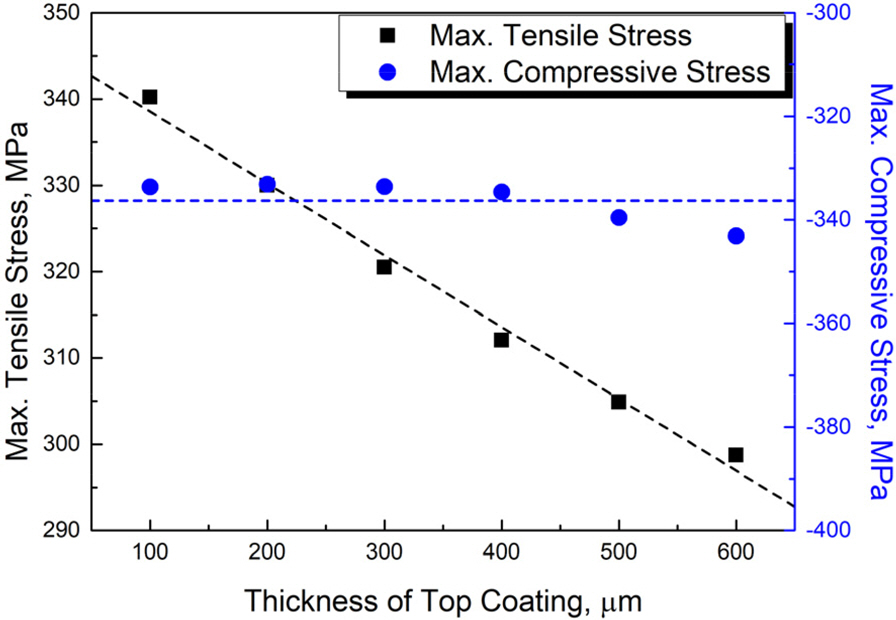

Top 코팅 두께에 따른 해석 결과 모든 해석 모델에서 최대 인장 응력은 TGO의 peak 부분에서 발생하였다. 그리고 Fig. 4와 같이 Top 코팅의 두께가 증가함에 따라 Top 코팅 표면과 모재 표면의 온도차가 증가하였으며, 이로부터 Top 코팅 두께가 증가할수록 열을 차단해주는 열차폐성능이 향상되는 것을 확인하였다. Fig. 5는 Top 코팅 두께에 따른 열응력 해석 결과로, Top 코팅 두께가 증가함에 따라 최대 인장 응력은 감소하였다. 따라서 Top 코팅의 두께가 100 μm 증가할수록 열차폐성능이 16 ℃ 향상되고, 이로 인한 인장 응력은 약 3 %씩 감소함을 확인하였다. 이 현상이 나타나는 이유는 복합재료 계면에서 발생하는 열응력 식으로 설명된다.

식 (1)은 Top 코팅과 TGO의 계면에서 발생하는 열응력 식으로 σt는 열응력, αa는 Top 코팅 열팽창계수, αb는 TGO 열팽창계수, ΔT는 초기온도와 가열 이후의 온도의 차이, νa는 Top 코팅 포아송비이다. Top 코팅이 두꺼울수록 열차폐성능이 향상되기 때문에 TGO 계면 온도가 감소한다. TGO 계면 온도는 가열 이후 온도이기 때문에 ΔT가 감소할 뿐만 아니라 Top 코팅과 TGO의 열팽창계수 차이도 감소하게 되어 TGO 계면 열응력이 낮아진다.

Top 코팅 두께에 따른 압축 응력은 100 ∼ 400 μm까지 일정하며, Top 코팅 두께가 400 μm 이상일 때 압축응력이 증가함을 확인하였다. 따라서 Top 코팅이 일정 두께 이상일 때 TGO 굴곡 형성에 영향을 미치지만, 압축 응력의 변화량이 인장 응력 변화량보다 작기 때문에 굴곡 형성으로 인한 인장 응력의 변화는 작다.

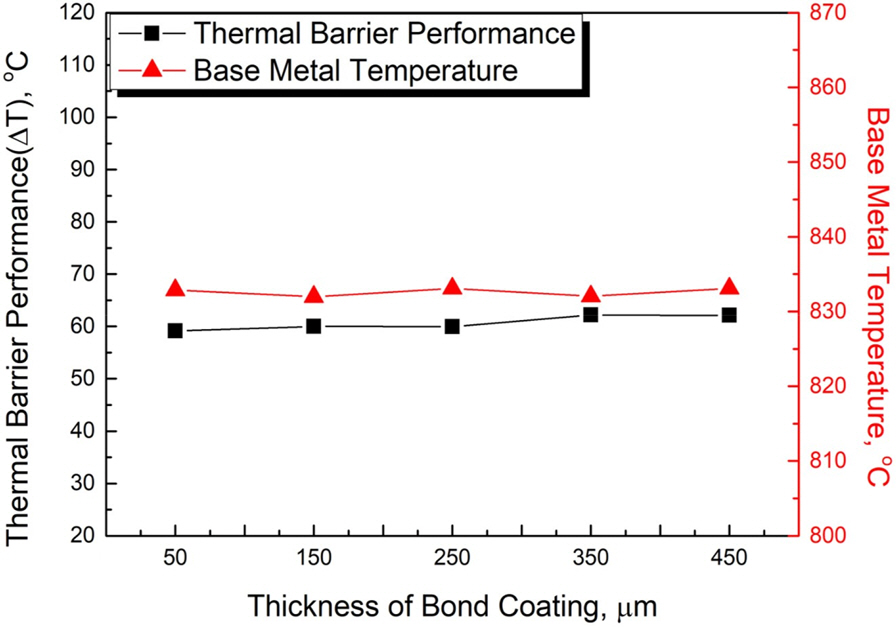

Bond 코팅의 두께에 따른 유한요소해석 결과 Fig. 6과 같이 열차폐성능은 Bond 코팅 두께와 상관없이 약 60 ℃로 일정하게 나타났다. 따라서 Bond 코팅의 두께는 열차폐성능에 영향을 미치지 않기 때문에 TGO 계면에서 발생하는 응력에 영향을 미치지 않는다.

3.2 기공의 영향

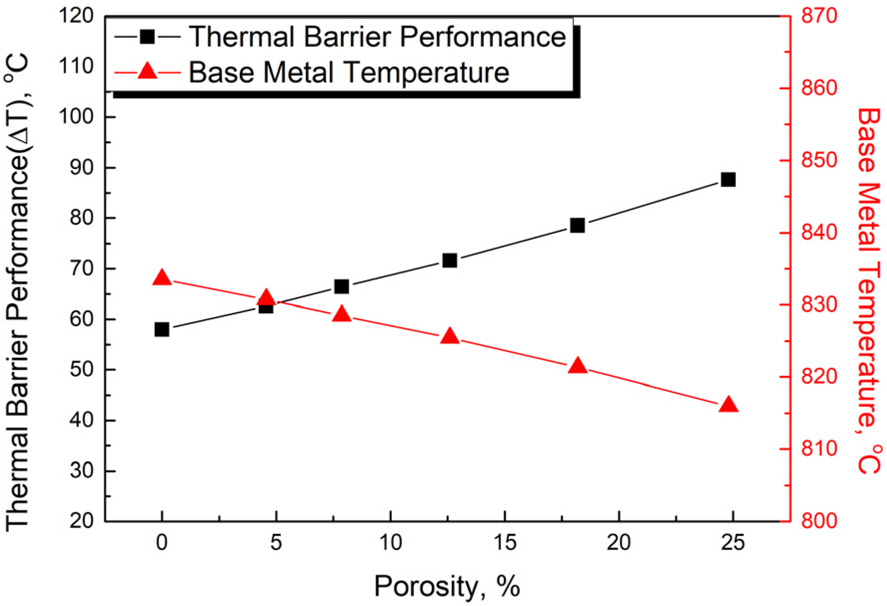

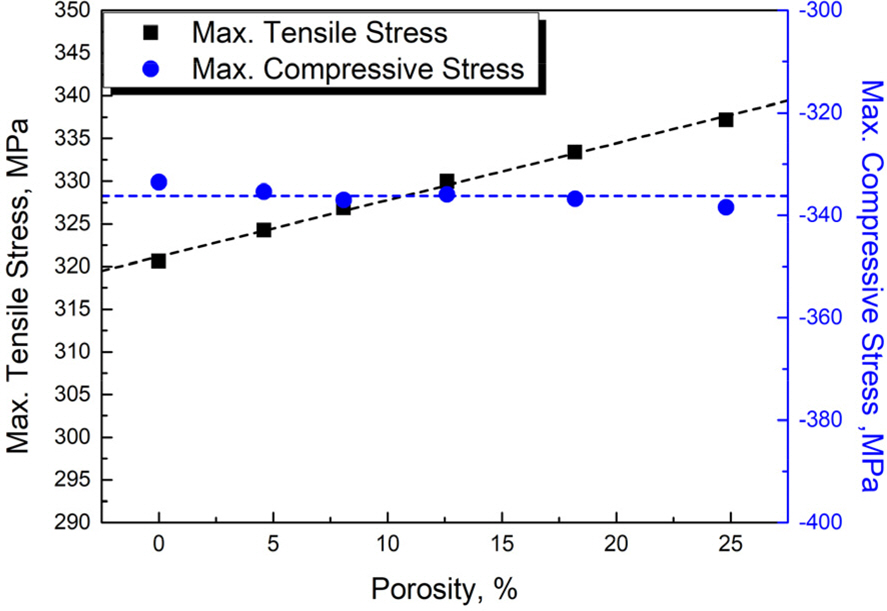

3.2.1 기공 분율

해석 결과 Fig. 7과 같이 기공 분율이 증가할수록 열차폐성능이 증가함을 확인하였다. 이는 기공 분율이 증가할수록 기공이 열 유속의 길이를 증가시켜 열 흐름을 방해한다는 이론과[4]과 동일한 결과이다. 그러나 열응력 해석 결과 Fig. 8과 같이 기공 분율이 증가할수록 최대 인장 응력도 증가하는 경향이 나타났다. 따라서 기공 분율이 5 % 증가할수록 열차폐성능은 6 ℃향상되지만, 인장 응력은 약 1 % 씩 증가한다. 이는 3.1에서 언급한 바와 같이 열차폐성능이 향상되면 TGO 계면 온도가 낮아짐으로써 열응력이 감소한다는 결과와 반대 경향으로 나타났다. 기공 분율에 따른 압축 응력은 일정하며, 이를 통해 기공 분율은 굴곡 형성에 영향을 미치지 않음을 확인하였다.

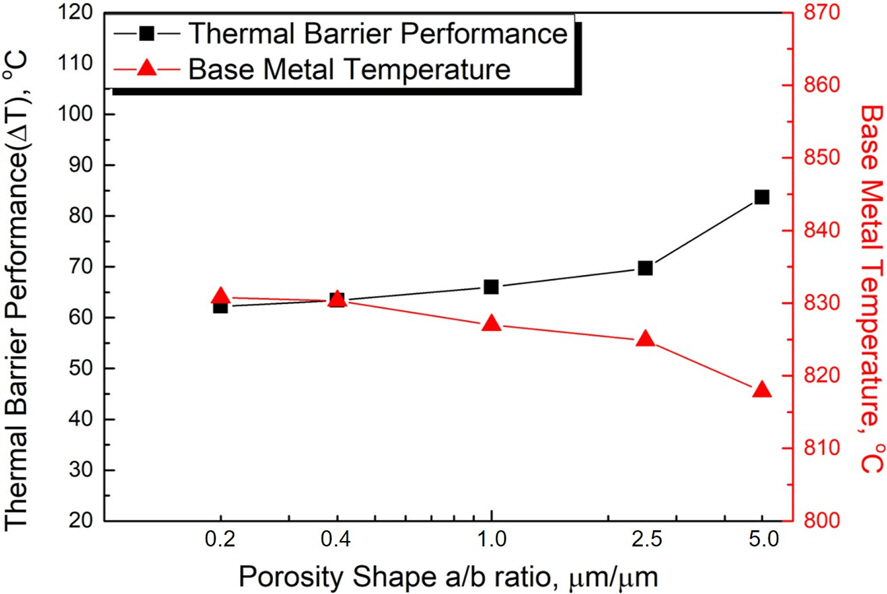

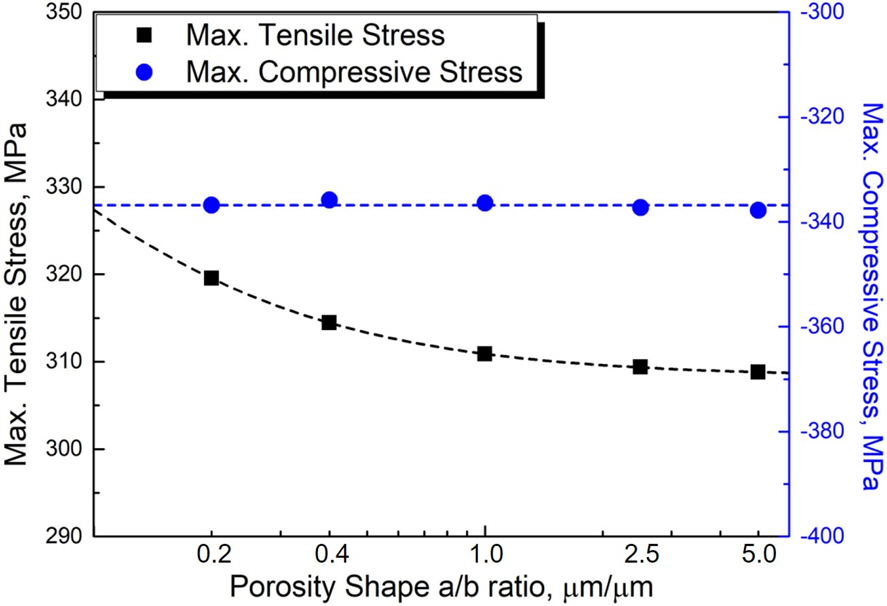

3.2.2 기공 형상

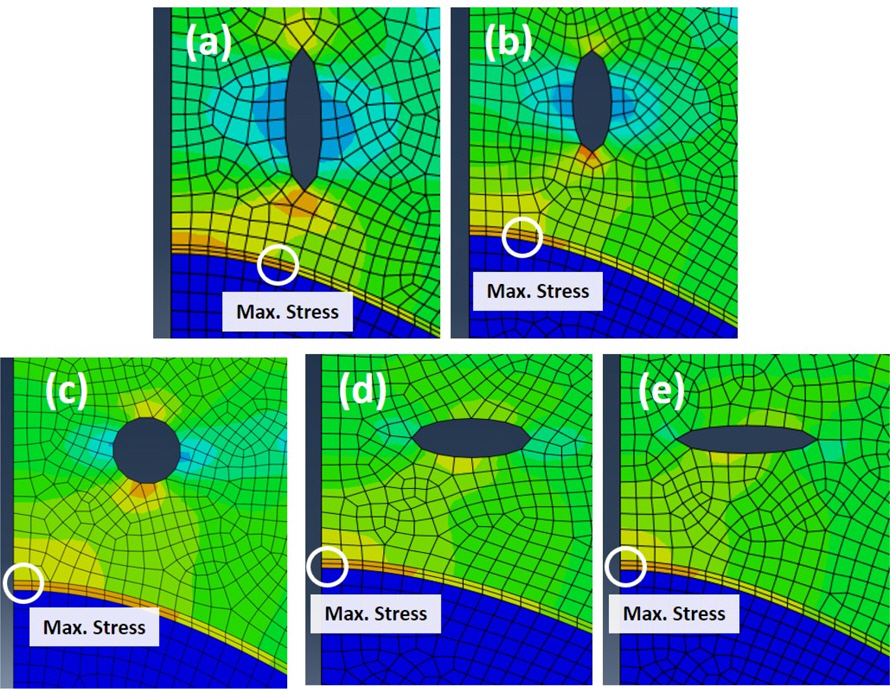

기공 형상에 따른 해석 결과 Fig. 9와 같이 장단비가 1보다 작은 영역에서 열차폐성능 차이는 작지만, 장단비가 1보다 큰 영역에서 열차폐성능이 급격하게 향상된다. 이는 장단비가 클수록(기공이 x 방향으로 길어짐) 열 유동을 방해 효과가 더 커지기 때문이다[4,7]. 그러나 열응력 해석 결과 Fig. 10과 같이 장단비가 1보다 작은 영역에서 장단비가 커질수록 인장 응 력이 급격하게 감소함을 확인하였으며, 장단비가 1보다 큰 영역에서 인장 응력은 거의 변하지 않는다. 이는 Fig. 11과 같이 장단비가 작아질수록 기공이 y 방향으로 날카롭게 형성됨으로써 발생하는 응력집중이 TGO 계면에 영향을 미쳤기 때문이다. 그러나 기공의 형상에 관계없이 압축 응력은 동일함을 확인하였다.

3.3 수직균열의 영향

Top 코팅에 존재하는 수직균열은 열차폐성능에 영향을 미치지 않고 압축 응력을 감소시킴으로써 TGO 의 굴곡을 완만하게 만드는 역할을 한다. 따라서 해석 결과로 압축 응력만 도출하였으며, 그 결과 Fig. 12와 같이 수직균열이 존재하게 되면 수직균열이 없을 때보다 압축 응력이 작게 나타났다. 수직균열 간격에 해석 결과 수직균열 간격이 좁아질수록 압축 응력을 줄어드는 경향을 보였으며, 특히 균열 간격이 100 ∼ 200 μm 범위에서 압축 응력이 가장 작음을 확인하였다. 수직균열 깊이 비율에 따른 해석 결과 수직균열 간격 에 따라 경향이 다르게 나타났지만, 수직균열 간격이 100 ∼ 200 μm 범위에서 수직균열 깊이 비율이 Top 코팅 두께의 60 ∼ 80 %일 때 압축 응력이 가장 작게 나타났다. 따라서 수직균열이 존재하면 Top 코팅에 큰 컴플라이언스를 제공함으로써 Top 코팅과 TGO의 열팽창량 차이를 감소시켜 압축 응력을 감소시키는 것을 확인하였다[3,12].

고찰 및 결론

4.1 코팅 두께

Fig. 4와 Fig. 5에 나타나듯 Top 코팅 두께가 증가할수록 열차폐성능이 향상되어 TGO 계면의 인장 응력을 효과적으로 감소시키지만, Bond 코팅은 Fig. 7과 같이 인장 응력에 영향을 미치지 않는다. 따라서 열응력 관점에서 Bond 코팅 두께에 관계없이 Top 코팅을 두껍게 할수록 TGO 계면 인장 응력을 감소하여 열차폐코팅의 내구성능이 향상된다. 그러나 터빈 및 항공기 터빈엔진의 고속 회전으로 인해 발생하는 원심력을 견디기 위해 열차폐코팅의 전체 두께는 600 μm 이하로 제한되며[5], Top 코팅과 모재의 접착강도를 충족시키는 Bond 코팅의 두께는 100 ∼ 150 μm이다[13]. 따라서 이 범위에서 TGO 계면 열응력을 낮춤으로써 열차폐코팅의 내구성을 향상시킬 수 있는 코팅의 두께 범위는 Top 코팅 400 ∼ 500 μm, Bond 코팅 100 ∼ 200 μm이다.

4.2 기공

Top 코팅 제작에 사용되는 세라믹 입자의 크기는 약 11∼120 μm이며, Bond 코팅 제작에 사용되는 금속 입자의 크기는 약 5.5∼38 μm이다. Top 코팅 제작에 사용되는 세라믹 입자는 Bond코팅 입자에 비해 크기가 크고, 분사과정에서 입자가 완전 용융되지 않아 입자와 입자 사이 기공이 존재하게 된다[14].

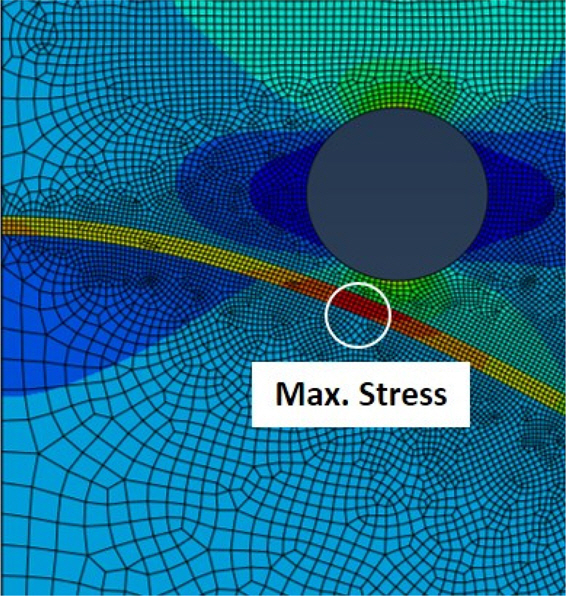

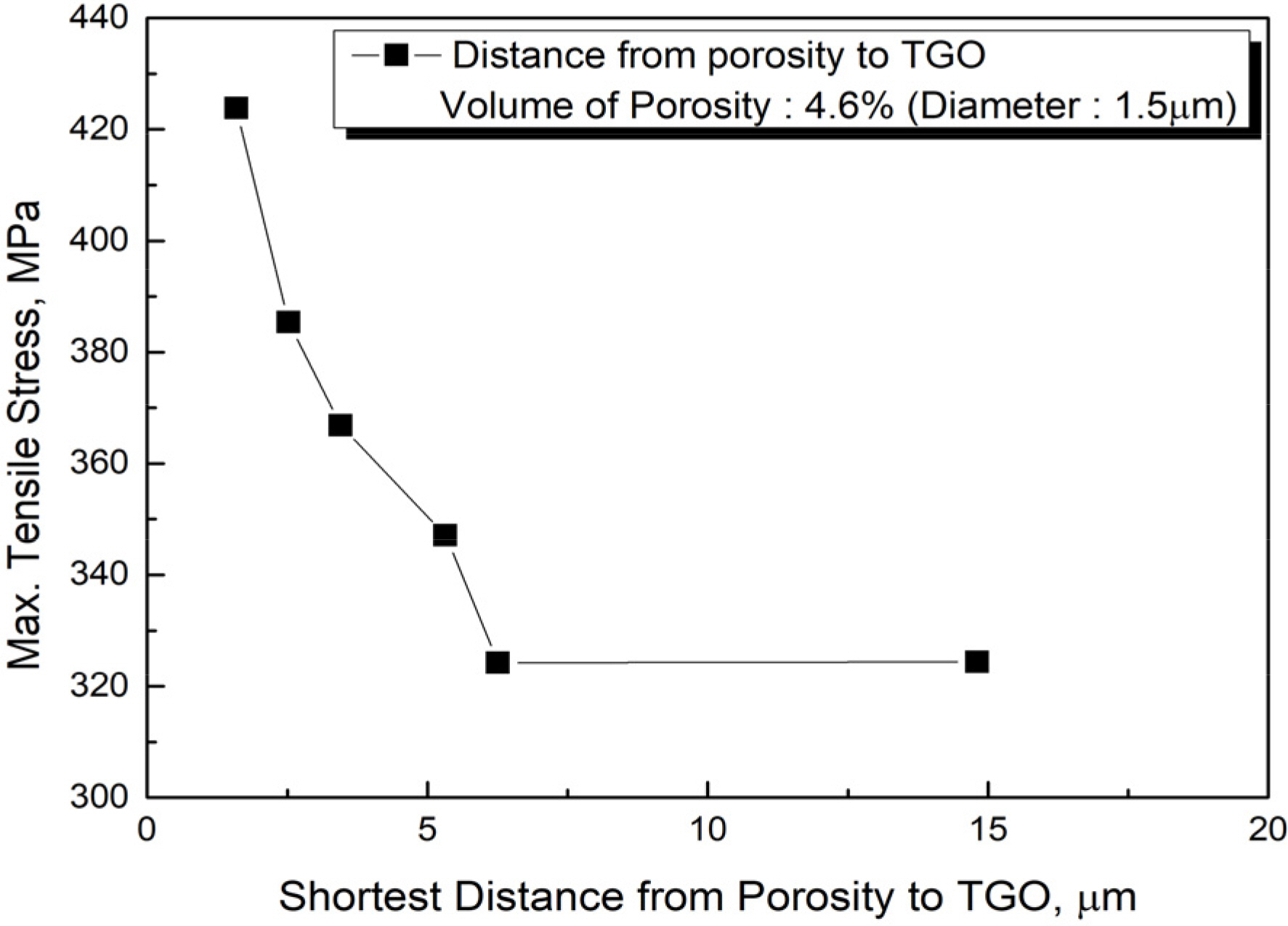

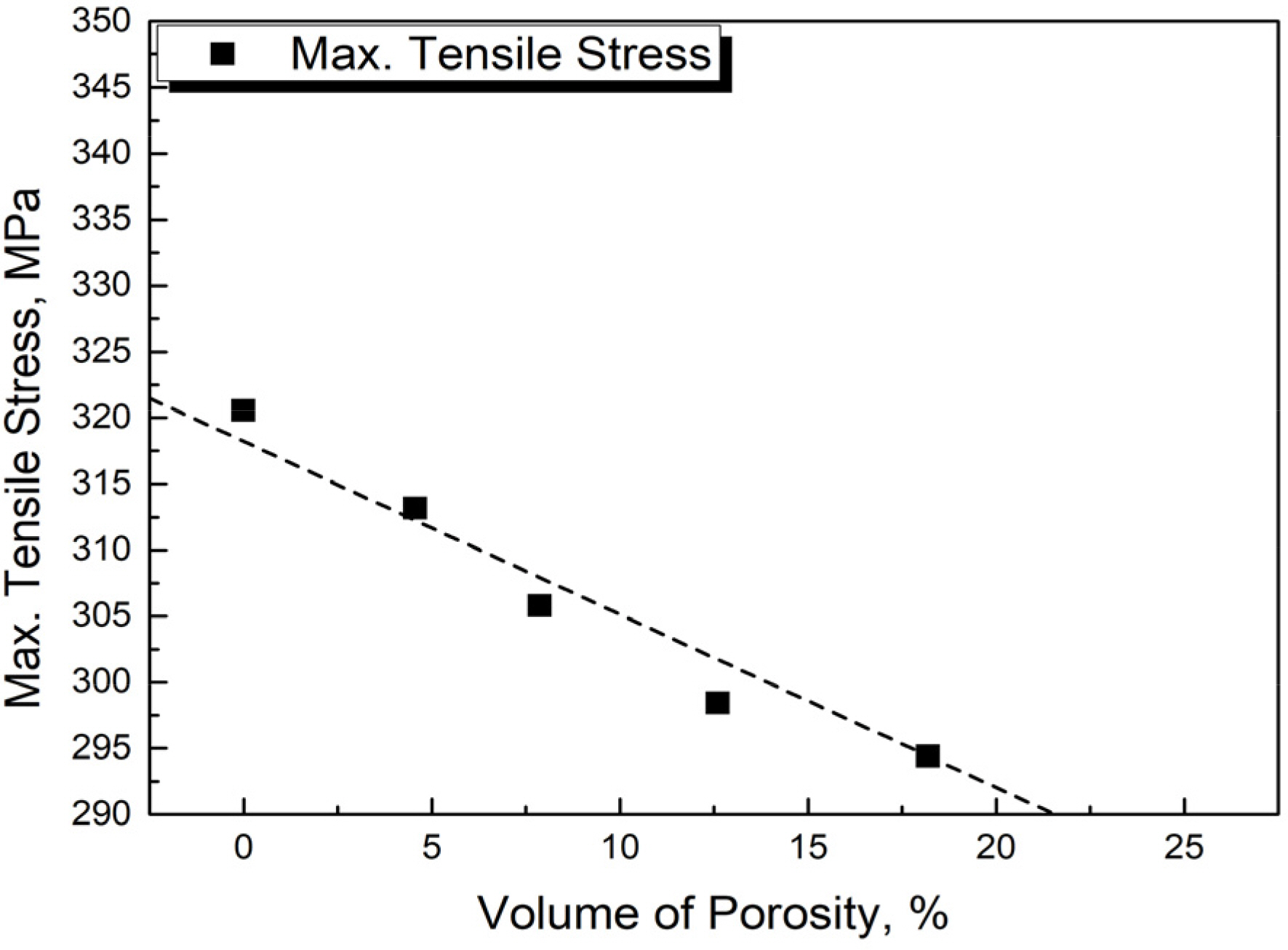

Fig. 7과 같이 기공 분율이 증가할수록 열차폐성능은 향상되기 때문에 최대 인장 응력이 감소해야 되지만, 열응력은 증가하는 경향을 보였다. 이는 Fig. 13에 나타나듯 기공 분율이 증가할수록 기공과 TGO의 거리가 가까워졌으며, 이로 인해 TGO 계면에서 응력집중이 발생하여 최대 인장 응력을 증가한 것이다. 따라서 기공의 지름이 1.5 μm인 해석 모델에 대해 TGO와 기공의 거리를 변화시켜가며 해석을 수행하였다. 그 결과 Fig. 14와 같이 기공과 TGO의 최단거리가 증가할수록 최대 인장 응력이 감소하였으며, 최단거리가 5.3 μm 이상일 때 응력집중이 발생하지 않음을 확인하였다. 따라서 기공을 TGO로부터 10 μm 떨어뜨린 후 기공 분율에 대한 열응력 해석을 수행한 결과, Fig. 15와 같이 기공 분율이 증가함에 따라 열응력이 감소하는 경향을 보였다. 따라서 Top 코팅 분사 시 적층 초반에 크기가 작은 입자를 사용하여 TGO와 가까운 기공 분율을 줄이고, 이후 적층 시 큰 입자를 사용하여 기공 분율을 높이면 TGO 계면 열응력을 낮출 수 있다.

4.3 수직균열

EB-PVD 분사 방식으로 제작된 Top 코팅은 얇은 기둥 모양의 미세구조를 갖으며, 기둥과 기둥 사이 미세한 공간은 고온에서 Top 코팅의 열변형에 대한 컴플라이언스를 제공하여 열차폐코팅의 내구성을 향상시킨다[15]. APS 분사 방식으로 Top 코팅을 제작 할 때, Top 코팅에 수직균열을 삽입하면 EB-PVD 분사 방식으로 형성된 미세구조와 유사한 구조를 갖는다. 그러나 수직균열이 과도하게 삽입될 경우 오히려 내구성을 저하시킨다[3,12].

유한요소해석 결과 Fig. 12에 나타나듯 수직균열 간격이 좁아질수록 압축 응력이 감소하는 경향을 보였다. 이는 수직균열 간격이 좁을수록 열변형에 대한 컴플라이언스를 더 많이 제공하기 때문이다[3]. 또한 수직균열 간격이 100 ∼ 200 μm 범위에서 수직균열 깊이 비율이 커질수록 압축 응력이 감소하였는데, 이는 수직균열 깊이 비율이 커질수록 열변형이 발생할 때 변형에 대한 수용성이 더 커지기 때문이다. 따라서 TGO 계면에서 발생하는 열응력을 최소화 할 수 있는 수직균열 조건은 수직균열 간격이 100 ∼ 200 μm, 수직균열 깊이 비율이 Top 코팅 두께의 60 ∼ 80 %임을 도출하였다. 이 범위는 송현우 연구자가 수직균열에 대한 해석 및 열피로 시험을 통해 최적의 수직균열 조건인 균열 간격 100 ∼ 200 μm, 균열 깊이 비율 20 ∼ 80 %와 일치하는 결과이다[16].